一种高速公路改扩建工程预制钢筋笼临时吊装装置的制作方法

:

1.本实用新型涉及一种高速公路改扩建工程预制钢筋笼临时吊装装置。

背景技术:

2.装配式涵洞在预制场集中预制、在现场快速拼接,有效提高了涵洞本身的质量和施工效率,且对周围环境影响较小,是当前高速公路工程及改扩建施工中一种常见的技术形式。然而,在当前的装配式涵洞预制构件钢筋笼吊装施工中,仍然存在一些问题,主要包括:

3.问题1:预制构件钢筋笼吊装时常采用立式吊装,即装配式涵洞顶面或底面与地面保持平行。然而在吊装过程中,由于钢筋笼过重、吊点位置安排不合理等因素,经常出现钢筋变形、钢筋笼弯曲等现象,从而影响预制构件整体质量。

4.问题2:现有部分专利和装配式涵洞预制生产过程中常用的钢筋笼吊装装置的制作工艺往往较为复杂、制造门槛较高,一般需要专门厂家生产,对加工机械和配件精密度要求高、制造成本较高。

5.问题3:高速公路改扩建工程所使用的涵洞的尺寸大小和结构形式相较于新建工程而言更加复杂多样、也可能存在异形构件,在同一标段施工当中可能需要多种尺寸的预制构件,相应地,钢筋笼的尺寸大小和形式也需要随之变化。然而,当前常见的预制构件钢筋笼吊装装置的尺寸往往不可调节,在施工当中,常需要随着工程进行更换多套不同尺寸和类型的钢筋笼吊装装置,对施工组织要求较高。此外,依据改扩建工程既有涵洞的尺寸定制符合尺寸要求吊装装置,可能提高制造成本、延长制造周期,影响工程进度。

技术实现要素:

6.为克服现有技术的缺陷,本实用新型的目的在于提供一种高速公路改扩建工程预制钢筋笼临时吊装装置,其结构简单、原材料易得、加工便捷、成本较低、尺寸可调,该装置同时解决了立式吊装过程中钢筋笼由于自重而弯曲变形的问题。

7.本实用新型解决技术问题采用如下技术方案:

8.一种高速公路改扩建工程预制钢筋笼临时吊装装置:

9.所述吊装装置包括主吊梁以及设置在所述主吊梁两端的副吊梁,分别为第一副吊梁和第二副吊梁,所述主吊梁的上端设有主吊耳;

10.所述第一副吊梁的两端底部设有两个第一副吊耳,所述第二副吊梁的两端底部设有两个第二副吊耳;

11.所述第一副吊梁的两端、第二副吊梁的两端均设有斜拉固定筋与主吊梁连接。

12.作为优选,进一步地,所述主吊梁、第一副吊梁、第二副吊梁各自是由多个单元梁串联焊接构成,各单元梁为空心的三棱柱结构,由多根钢筋焊接构成。

13.作为优选,进一步地,在各单元梁的长度方向上,三棱柱的各个面的对角线均焊接有加强筋。

14.作为优选,进一步地,所述第一副吊梁、第二副吊梁的主体中部插接在所述主吊梁的两端,第一副吊梁、第二副吊梁的主体轴线不平行。

15.与已有技术相比,本实用新型的有益效果体现在:

16.本实用新型的吊装装置结构简单、原材料易得、加工便捷、成本较低,在吊装高速公路改扩建装配式涵洞预制构件钢筋笼时,不仅尺寸可调,同时解决了立式吊装过程中钢筋笼由于自重而弯曲变形的问题。

17.采用点焊与电弧焊相结合的进行加工,工艺简单、便于公路工程预制场根据改扩建路段需要自行加工和使用,且装置结构形式牢固可靠。

18.所述的吊装装置可通过调节副吊梁在主钢筋笼吊架上的水平位置及夹角起吊不同尺寸和结构形式的装配式涵洞预制构件钢筋笼,从而在一定尺寸范围内实现用同一装置吊装不同尺寸和结构形式的钢筋笼。

附图说明:

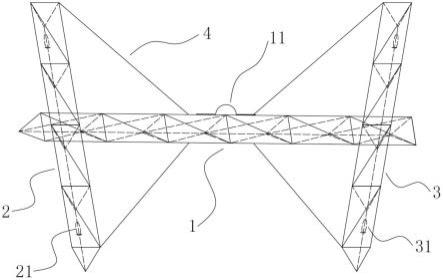

19.图1为本实用新型吊装装置的整体结构示意图;图2为主吊梁与其中一个副吊梁的中间单元梁连接的示意图;图3为一个单元梁的示意图;图4为两个单元梁串联的示意图;图5为其中一个副吊梁端部的副吊耳起吊钢筋笼的示意图。

20.图中标号:1主吊梁,2第一副吊梁,21第一副吊耳,3第二副吊梁,31第二副吊耳,4斜拉固定筋,5单元梁,51加强筋,6钢筋笼,7短钢筋销,11主吊耳。

21.以下通过具体实施方式,并结合附图对本实用新型作进一步说明。

具体实施方式:

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例:参见附图,本实施例的高速公路改扩建装配式涵洞预制构件简易钢筋笼吊装装置,该吊装装置包括主吊梁1以及设置在主吊梁1两端的副吊梁,分别为第一副吊梁2和第二副吊梁3,主吊梁1的上端设有主吊耳11;

24.第一副吊梁2的两端底部设有两个第一副吊耳21,第二副吊梁3的两端底部设有两个第二副吊耳31;

25.第一副吊梁2的两端、第二副吊梁3的两端均设有斜拉固定筋4与主吊梁1连接。

26.具体地,主吊梁1为一根、第一副吊梁2为一根、第二副吊梁3为一根,主吊梁1类似于扁担,两端挑着第一副吊梁2和第二副吊梁3,如图所示,主吊梁1、第一副吊梁2、第二副吊梁3各自是由多个单元梁串联焊接构成,各单元梁5为空心的三棱柱结构,由多根钢筋焊接构成。

27.在各单元梁5的长度方向上,三棱柱的各个面的对角线均焊接有加强筋51,可以理解为:每个单元梁5由九根φ20的hrb400钢筋焊接构成,两端各有三根钢筋焊接成三角形结构,两个三角形的对应顶点之间用三根长钢筋焊接连接,长钢筋的长度方向即为三棱柱的

长度方向。副吊梁的其中两根长钢筋从主吊梁中穿过,再焊接副吊梁两端的三角形即实现副吊梁插接在主吊梁的两端。

28.吊装过程(实施过程)

29.1主吊梁,2第一副吊梁,21第一副吊耳,3第二副吊梁,31第二副吊耳,4斜拉固定筋,5单元梁,51加强筋,6钢筋笼。11主吊耳

30.1、吊装机械通过主吊耳11起吊整个吊装装置,并将其吊装至待起吊的钢筋笼6上方;

31.2、根据钢筋笼6的尺寸大小和结构形式选择吊点,并相应调节第一副吊梁2、第二副吊梁3在主吊梁1上的水平位置及夹角;

32.3、参见图5,将本吊装装置就位,并将短钢筋销7穿过副吊耳和钢筋笼6顶部钢筋的下方(即副吊耳通过短钢筋销7吊起钢筋笼)。这一过程中需要人工调节短钢筋销、副吊耳与钢筋笼的相对位置,从而粗略保证钢筋笼起吊时的平衡。

33.4、起重机械施加一定的力起吊钢筋笼,但不完全吊起,使得钢筋笼处于被吊起临界。此时,吊装装置已经通过副吊耳和短钢筋销7对钢筋笼6对称施加了一定的力,从而使整个系统处于紧绷的状态,但又未完全离开地面。

34.5、此时,通过焊接四条斜拉固定筋4将两个副吊梁与主吊梁焊接,起到固定和限位的作用,从而保证吊装过程中整个系统的相对稳定,保证吊装安全。当需要更换起吊钢筋笼尺寸时,只需要从两端切割掉四根斜拉固定筋4,即可重新调节两个副吊梁在主吊梁上的位置与夹角,操作较为快捷方便。

35.需要说明的是,本实用新型中未详细阐述部分属于本领域公知技术,或可直接从市场上采购获得,本领域技术人员不需要付出创造性劳动即可获得,其具体的连接方式在本领域或日常生活中有着极其广泛的应用,此处不再详述。

36.此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1