一种铜管放料台的制作方法

1.本实用新型涉及机械加工领域,特别涉及一种铜管放料台。

背景技术:

2.目前在铜管的加工过程中,成卷的铜管会放置到一个放料框内,使用的过程中加工机器会缓慢的从放料框内取料,这个时候会带动放料框转动,而这个的过程中容易导致放料框内的铜管造成损伤,因此需要通过一个铜管放料台设置在放料框底部,通过该铜管放料台带动放料框转动,使得放料框的转动速度与加工机器的取料速度相近,从而使得取料的过程中不会发生震动,从而避免取料过程中对铜管造成的损伤,从而能够提高加工的质量。

技术实现要素:

3.本实用新型的主要目的是提供一种能够带动放置铜管的放料框转动的铜管放料台。

4.本实用新型提出一种铜管放料台,包括机架、电机、变速箱以及承料板;所述电机和所述变速箱设置在所述机架上,所述承料板设置在所述变速箱上方与所述变速箱的输出轴连接,所述电机的输出轴通过一联轴器与所述变速箱的输入轴连接;所述电机通过所述联轴器带动所述变速箱的输入轴转动,然后通过所述变速箱的输出轴带动所述承料板转动;所述机架上设置有环形的第二支撑座,所述第二支撑座上设置有支撑座伞齿,所述支撑座伞齿上还设置有第二支撑座连接孔;所述变速箱底部设置有环形的连接座,连接座上设置有与所述支撑座伞齿适配的连接座伞齿,所述连接座伞齿上设置有与所述第二支撑座连接孔适配的连接座连接孔;通过螺丝连接所述连接座连接孔以及所述第二支撑座连接孔,从而将所述变速箱固定连接在所述机架上。

5.优选地,所述机架上设置有两个方形的第一支撑座,所述第一支撑座上设置有第一支撑座连接孔,所述电机底部设置有与所述第一支撑座连接孔适配的电机连接孔,所述电机通过螺丝连接所述电机连接孔以及所述第一支撑座连接孔的方式固定在所述机架上。

6.优选地,所述连接座伞齿与所述支撑座伞齿之间设置有尼龙缓冲垫片。

7.优选地,所述承料板顶部中间设置有连接凸块,通过所述连接凸块与放置铜管的放料框中间的凹槽卡接,所述承料板顶部上的所述连接凸块外侧上还设置有固定凸块,所述放料框底部对应所述固定凸块的位置设置有固定凹槽,通过所述固定凸块和所述固定凹槽配合,从而使得所述承料板能够带动所述放料框转动。

8.优选地,所述联轴器包括两端的连接头以及用于连接两端的所述连接头的连接齿轮,所述连接齿轮上设置有多个连接齿,所述连接齿之间设置有连接齿槽,两侧的连接头与所述连接齿轮的连接端上设置有与所述连接齿槽适配的连接卡块,通过所述连接卡块和所述连接齿槽配合,从而将两个所述连接头卡接固定在所述连接齿轮的两端,两个所述连接头的另一端分别和所述电机的输出轴以及所述变速箱的输出轴连接。

9.本实用新型的铜管放料台的有益效果为:

10.1、通过设置电机来通过变速箱来带动承料板转动,,从而使得取料的过程中不会发生震动。从而避免取料过程中对铜管造成的损伤,从而能够提高加工的质量。

11.2、通过变速箱来进行支撑,也能够使得放料槽放置的更为稳定。

12.3、通过在连接座和第二支撑座上分别设置连接座伞齿以及支撑座伞齿,增加了摩擦力,增加了斜坡以及尼龙缓冲垫片,减少了正反转点动以及急停时对螺丝的冲击力,从而增加了实用稳定性以及使用寿命。

附图说明

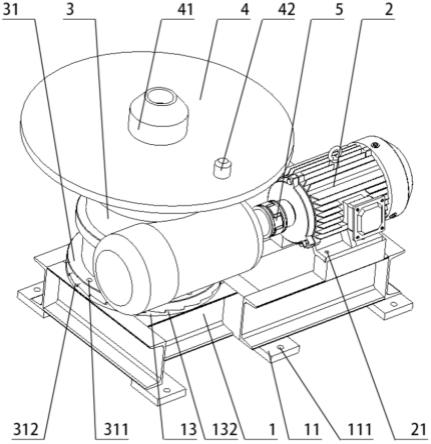

13.图1为本实用新型的铜管放料台的结构示意图;

14.图2为本实用新型的铜管放料台的机架的结构示意图;

15.图3为本实用新型的铜管放料台的联轴器的结构示意图;

16.图中标号:1、机架,2、电机,3、变速箱,4、承料板,5、联轴器,11、支撑脚,12、第一支撑座,13、第二支撑座,21、电机连接孔,31、连接座,41、连接凸块,42、固定凸块,51、连接头,52、连接齿轮,111、支撑脚连接孔,121、第一支撑座连接孔,131、第二支撑座连接孔,132、支撑座伞齿,311、连接座连接孔,312、连接座伞齿,511、连接卡块,521、连接齿,522、连接齿槽。

17.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

18.应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.参照图1至图3,提出本实用新型的铜管放料台的一实施例:

20.一种铜管放料台,包括机架1、电机2、变速箱3、联轴器5以及承料板4。

21.机架1顶部上设置有两个长方形的第一支撑座12以及环形的第二支撑座13。机架1底部上设置有多个支撑脚11。第一支撑座12上设置有第一支撑座连接孔121,第二支撑座13上设置有支撑座伞齿132,支撑座伞齿132上设置有第二支撑座连接孔131。支撑脚11上设置有支撑脚连接孔111,机架1能够通过支撑脚连接孔111直接与地面或地面上的固定结构固定连接。

22.电机2底部设置有与第一支撑座连接孔121适配的电机连接孔21,电机2通过螺丝连接电机连接孔21以及第一支撑座连接孔121的方式固定在第一支撑座12上。

23.变速箱3底部侧面设置有环形的连接座31,连接座31上设置有与支撑座伞齿132适配的连接座伞齿312,连接座伞齿312上设置有连接座连接孔311,通过螺丝连接连接座连接孔311以及第二支撑座连接孔131,从而能够将变速箱3固定连接在第二支撑座13上。

24.电机2的输出轴以及变速箱3的输入轴之间通过一联轴器5连接,联轴器5包括两端的连接头51以及用于连接两端的连接头51的连接齿轮52,连接齿轮52上设置有多个八个连接齿521,八个连接齿521之间设置有八个连接齿槽522,两侧的连接头51与连接齿轮52的连接端上分别设置有与连接齿槽522适配的四个连接卡块511,将每一个的连接头51上的连接卡块511和连接齿轮52上一半的连接齿槽522卡接固定,从而将两个连接头51分别卡接固定

在连接齿轮52的两端,两个连接头51的另一端分别和电机2的输出轴以及变速箱3的输出轴连接。

25.承料板4设置在变速箱3顶部与变速箱3的输出轴固定连接,承料板4顶部中间设置有连接凸块41,通过连接凸块41与放置铜管的放料框中间的凹槽卡接,承料板4顶部上的连接凸块41外侧上还设置有固定凸块42,放料框底部对应固定凸块的位置设置有固定凹槽,通过固定凸块42和固定凹槽配合,从而使得承料板4能够带动放料框转动。

26.使用的时候,通过主控芯片同时控制加工机器以及该铜管放料台工作,当加工机器取料的时候,电机2能够通过变速箱3带动承料板4转动,从而带动放料框转动,从而使得放料框的转动速度与加工机器的取料速度相近,从而使得取料的过程中不会发生震动。从而避免取料过程中对铜管造成的损伤,从而能够提高加工的质量。通过在连接座31和第二支撑座13上分别设置连接座伞齿312以及支撑座伞齿132,增加了摩擦力,增加了斜坡以及尼龙缓冲垫片,减少了正反转点动以及急停时对螺丝的冲击力,从而增加了实用稳定性以及使用寿命。

27.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1