半自动包装机的制作方法

1.本实用新型涉及包装机技术领域,尤其涉及一种半自动包装机。

背景技术:

2.包装机是一种将产品包装起来的一类机器设备,市面上现有的部分包装机,具备类似于套膜机中涉及的套膜、封切的功能,也同样涉及套膜封切区,且套膜封切区的一侧为待套膜区,另一侧也为已套膜区,同时此类包装机还包括控制台、操作台、用于包装机上包装产品所使用的膜,而膜的数量一般为两卷,其中一卷分布于操作台下方,另一卷分布于操作台上方。

3.但现市面上的此类包装机普遍存在以下缺陷:1、此类包装机普遍为气缸驱动,而气缸驱动则会涉及若干气通道的排布,由此使得设备购入后,需系列前后期的准备工作,由此使得工序繁琐;2现有该类涉及套膜封切区的包装机其高度一般为一米七至一米八左右,而国人身高普遍也只处于一米七至一米八左右,由此造成现市面上的包装机不便于国人使用,即操作人员在对位于操作台的上方区域的那卷膜进行上料时,需将近40kg的一卷膜送至一米七至一米八左右的高度,所出现操作困难及不便;3、现市面上的包装机的套膜封切区的刀架,一般为上刀架移动,而下刀架不动,由此造成了驱动刀架移动的气缸需大行程的移动,且由于刀架移动的形式,造成了包装机在产品上封切的痕迹在位于已套膜产品上的较为偏下的位置,使得封切不美观,且由于封切工作时,仅上刀架移动,而下刀架不动,进而造成了位于操作台的上方区域的该卷膜的消耗速度,远远大于分布在操作台的下方区域另一卷膜的速度,由此造成了操作人员在上新的膜时,为频繁的针对操作台的上方区域的膜进行更换。4、现市面上的包装机由于为驱动上刀架可靠的移动,会在套膜机的位置竖有一根气缸,同时该类包装机为考虑控制的便捷性,大多会将控制台设置在待套膜区的正上方,由此使得了当对位于操作台的上方区域的该卷膜进行上料时,当从套膜机正前方进行时,需将40kg的膜高举并绕至控制台后方进行装膜,且由于包装机高度为一米七至一米八左右,由此使得该从套膜机正前方进行的装膜工序的盲装,而若从套膜机后方进行装膜时,需将膜翻过四五十公分高的气缸,再进行,由此使得了现市面上的包装机其装膜工序麻烦。

技术实现要素:

4.鉴于上述不足,本实用新型提供了一种可减少操作台的上方区域的膜的消耗量,减少操作台的上方区域的膜进行上料次数的半自动包装机。

5.为了实现以上目的,本实用新型采用了一种半自动包装机,包括机架、于机架上限位的操作台与控制台、设置于机架区域的供包装时套膜封切的套膜封切区,所述的套膜封切区包括上刀架、与上刀架联动的封切刀、与封切刀适配的下刀架,该套膜封切区还包括上刀架动力机构、传动机构、上刀架传动联动机构、上刀架动力传动机构、下刀架联动推力机构,所述的上刀架传动联动机构一端与上刀架连接,另一端分布于上刀架动力机构的一侧,且通过传动机构构成上刀架动力机构与上刀架传动联动机构的连接,并构成驱动通过上刀

架朝向下刀架作上下位移动作,所述的上刀架动力传动机构一端限位上刀架上,另一端向下延伸,所述的下刀架联动推力机构分布于下刀架的一侧,且下刀架联动推力机构一端与下刀架抵触,另一端与上刀架动力传动机构的另一端正对,所述的朝向下刀架一侧移动的上刀架,通过上刀架动力传动机构与正对的下刀架联动推力机构的接触推力传动,构成通过下刀架联动推力机构推动下刀架朝向上刀架一侧移动并接触。

6.本实用新型有益效果在于:现有包装机由于仅为上刀架移动,下刀架基于处于不动的状态,使得当通过套膜封切区进行套膜及封切工作时,通过上刀架的带动操作台上方区域的膜,朝向下刀架的方向进行移动,进而造成了操作台上、下方的两卷膜中的上方那卷,处于大量的消耗中,而本实用新型通过在上刀架朝向下刀架的一侧增设刀架动力传动机构,同时在下刀架的一侧设置与刀架动力传动机构对应的下刀架联动推力机构,使得上刀架向下刀架的一侧移动时,当上刀架下移到一定程度时,上刀架上的刀架动力传动机构与下刀架联动推力机构接触,而当上刀架持续下移时,通过由于接触推力传动的作用,使得下刀架抬起,并与上刀架接触,同时也使得了套膜封切工作进行时,由于下刀架会向上刀架的一侧进行移动,同步的下刀架也带动了操作台下方区域的膜,朝向上刀架的方向进行动作,进而实现带动了操作台下方区域的膜,代替了操作台上方区域的膜,进行了一部分的消耗,由此实现了减少操作台上方区域的膜的消耗的目的,进而降低了操作人员工作时对于操作台上方区域的膜需进行上料的次数,同时由于本实用新型套膜封切工作时,为上、下刀架同时移动,当套膜封切后,其封切痕迹基本趋于需套膜物品的中间区域,使得了其美观度相对于现有的大大增加,同时由于包装机工作时为上、下刀架均在移动相比于现有的仅上刀架移动,由此使得了包装机的套膜封切工作其效率大大提升。

7.本实用新型进一步设置为,下刀架相对于远离上刀架一侧设有刀架台,该刀架台与机架相连,所述的下刀架联动推力机构于刀架台上限位,且所述的下刀架联动推力机构相对于远离上刀架动力传动机构的一端形成有供下刀架联动推力机构与上刀架动力传动机构接触推力传动的下沉空间。

8.通过上述设置,使得下刀架在包装机中可进行可靠的设置,以及下刀架抬起工作可实现可靠的进行,确保了包装机对于套膜封切区设计的合理性。

9.本实用新型进一步设置为,操作台与套膜封切区呈横纵交错式设置,且操作台上相对于交错式设置的套膜封切区的一侧为待套膜区,另一侧为已套膜区,所述的待套膜区的上方包括有上卷膜料放置位,该上卷膜料放置位于机架上限位,所述的控制台分布于待套膜区的上方区域的一侧,并与机架连接。

10.通过上述将控制台设于待套膜区的上方区域的一侧,使得当进行对操作台上方的那卷膜上料时,可进行待套膜区的前方,即包装机的正前方进行,实现了装模的便捷,同时由于控制台的设计位置改良,使得避免出现操作台上方的那卷膜上料时,盲装情况的出现,也实现了包装机对于操作台上方的那卷膜其上料时的,难度大大降低。

11.本实用新型进一步设置为,操作台上的待套膜区还包括有推料机构,所述的推料机构限位于操作台上,且通过所述的推料机构构成外界待包装物推入至套膜封切区的区域。

12.通过上述设置,使得了此当将待包装产品放置到待套膜区时,可通过推料机构将待包装产品可靠的推送至套膜封切区的位置进行相应的套膜、封切及包装工序。

13.本实用新型进一步设置为,上卷膜料放置位包括薄膜支撑滚筒轴及薄膜驱动滚筒轴,所述的薄膜支撑滚筒轴的两端以及薄膜驱动滚筒轴的两端分别卡设于机架上,且机架上相对于薄膜驱动滚筒轴的一侧端部设有薄膜传动机构,通过所述的薄膜传动机构驱动薄膜驱动滚筒轴作旋转式运动,构成外界上卷膜料的给料旋动。

14.通过上述设置,实现了用于包装机上使用的上卷膜料放置位,进行套膜封切时,可进行可靠的给料。

15.本实用新型进一步设置为,推料机构包括推料动力机构、推料传动机构、推料联动机构、推料执行机构,所述的推料动力机构与推料传动机构连接,推料联动机构与推料执行机构连接,通过所述的推料传动机构驱动推料联动机构作移动动作,构成推料执行机构带动执行推料动作。

16.通过上述设置,当包装机在将待包装产品放置到套膜封切区时,该推料机构可实现可靠的驱动。

17.本实用新型进一步设置为,推料机构的驱动方式可为传感器感应驱动或按钮点动方式驱动。

18.上述为此推料机构,用于需进行推料时,为包装机上可供选择的两种驱动方式,但本实用新型不仅限于此两种驱动方式。

19.本实用新型进一步设置为,上刀架动力机构为刀架步进电机,传动机构为同步带,上刀架传动联动机构为刀架丝杆,上刀架动力传动机构为顶杆,下刀架联动推力机构为拨动件,所述的刀架丝杆于上刀架上套设,所述的刀架步进电机反转驱动上刀架下移,刀架步进电机正转驱动上刀架上移。

20.通过上述使得此包装机采用电驱动的方式,替代传统气驱动的方式,实现了便捷驱动,省下气驱动时,对于气通道排布及设备购入后,需系列前后期的准备工作,造成的工序繁琐的情况,同时通过将传动机构设定为同步带,上刀架传动联动机构设定为刀架丝杆,上刀架动力传动机构设定为顶杆,以及下刀架联动推力机构设定为拨动件的方式,使得了包装机对于上、下刀架驱动时的便捷性,且其设计成本相对于若采用其他其设计成本大大降低。

21.本实用新型进一步设置为,推料动力机构为推料步进电机,推料传动机构为推料丝杆,推料执行机构为推料板,所述的推料机构还包括导向机构以及于丝杆上作来回滑移动作的丝杆座,所述的导向机构与丝杆座连接,所述的推料板与推料联动机构分布于操作台上方,所述的推料步进电机、推料丝杆、导向机构、丝杆以及丝杆座均分布于操作台下方,所述的推料步进电机于操作台区域的限位,所述的位于操作台上方的推料联动机构与操作台下方的导向机构相对,且操作台上相对于推料联动机构与导向机构的之间区域开设有推料行程槽,所述的推料联动机构与导向机构之间并形成连接块,且通过所述的连接块,构成推料联动机构与导向机构的连接,且所述的连接块卡设于推料行程槽的区域,并构成连接块带动推料联动机构与导向机构的同步动作,且所述的推料板朝向套膜封切区的一侧形成两个挡料板,且两个挡料板之间为间距可调式设置。

22.通过上述设置,实现了包装机对于驱动推料机构所使用的驱动源,也改进为了电驱动,进一步的实现了对于传统气驱动的方式替代,同时通过将推料机构中推料步进电机、推料丝杆、导向机构、丝杆以及丝杆座均设置到操作台下方,使得推料工序进行时,不会出

现由于操作台上方的待套膜区位置涉及到的包装机的工序硬件过多,影响正常推料的情况,此外,通过将推料机构的部分组件设计到操作台下方,可实现对于包装机其设备空间的合理利用,以及通过丝杆座、导向机构、推料行程槽以及连接块的设置,可实现包装机对于推料机构的可靠驱动,而通过对于推料机构中挡料板的设置,使得本实用新型涉及的包装机可依据待包装产品的体积及尺寸,调整两块挡料板之间的间距,实现推料工作进行时,不过出现由于待包装产品放置放偏,造成推料过程中出现推料偏位,致使包装的待包装产品其外观不美观或出现无法准确的将待包装产品推至套膜封切区的位置,甚至出现将待包装产品推落操作台的情况。

23.本实用新型进一步设置为,薄膜传动机构包括传动链以及驱动电机,所述的传动链与驱动电机上预设的电机轴以及薄膜驱动滚筒轴分别连接。

24.通过上述将传动机构的涉及包括传动链以及驱动电机,由此使得了传动机构对薄膜驱动滚筒轴,可进行可靠驱动,确保了设计的可靠性。

附图说明

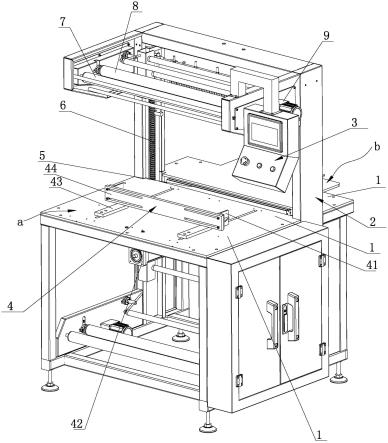

25.图1是本实用新型半自动包装机的立体示意图;

26.图2是本实用新型半自动包装机的另一角度立体示意图;

27.图3是本实用新型半自动包装机于套膜封切状态下的结构示意图;

28.图4是本实用新型套膜封切区其未套膜封切状态下后视角度的结构分布图;

29.图5是本实用新型套膜封切区其未套膜封切状态下前视角度的结构分布图;

30.图6是本实用新型套膜封切区其套膜封切状态下前视角度的结构分布图。

31.图7是本实用新型推料机构的立体示意图;

32.图8是本实用新型推料机构的爆炸示意图;

33.图9是本实用新型推料机构与待套膜区配合状态下的立体示意图。

具体实施方式

34.如图1-9所示,本实用新型具体实施例是一种半自动包装机,包括机架2、于机架2上限位的操作台1与控制台3、设置于机架2区域的供包装时套膜封切的套膜封切区,套膜封切区包括上刀架20、与上刀架20联动的封切刀30、与封切刀30适配的下刀架5、上刀架动力机构10、传动机构9、上刀架传动联动机构6、上刀架动力传动机构40、下刀架联动推力机构50,上刀架传动联动机构6一端与上刀架20连接,另一端分布于上刀架动力机构10的一侧,且通过传动机构9构成上刀架动力机构10与上刀架传动联动机构6的连接,并构成驱动通过上刀架20朝向下刀架5作上下位移动作,上刀架动力传动机构40一端限位上刀架20上,另一端向下延伸,下刀架联动推力机构50分布于下刀架5的一侧,且下刀架联动推力机构50一端与下刀架5抵触,另一端与上刀架动力传动机构40的另一端正对,朝向下刀架5一侧移动的上刀架20,通过上刀架动力传动机构40与正对的下刀架联动推力机构50的接触推力传动,构成通过下刀架联动推力机构50推动下刀架5朝向上刀架20一侧移动并接触。

35.上述设计由于现有包装机仅为上刀架20移动,下刀架5基于处于不动的状态,使得当通过套膜封切区进行套膜及封切工作时,通过上刀架20的带动操作台1上方区域的膜,朝向下刀架5的方向进行移动,进而造成了操作台1上、下方的两卷膜中的上方那卷,处于大量

的消耗中,而本实用新型通过在上刀架20朝向下刀架5的一侧增设刀架动力传动机构9,同时在下刀架5的一侧设置与刀架动力传动机构9对应的下刀架联动推力机构50,使得上刀架20向下刀架5的一侧移动时,当上刀架20下移到一定程度时,上刀架20上的刀架动力传动机构9与下刀架联动推力机构50接触,而当上刀架20持续下移时,通过由于接触推力传动的作用,使得下刀架5抬起,并与上刀架20接触,同时也使得了套膜封切工作进行时,由于下刀架5会向上刀架20的一侧进行移动,同步的下刀架5也带动了操作台1下方区域的膜,朝向上刀架20的方向进行动作,进而实现带动了操作台1下方区域的膜,代替了操作台1上方区域的膜,进行了一部分的消耗,由此实现了减少操作台1上方区域的膜的消耗的目的,进而降低了操作人员工作时对于操作台1上方区域的膜需进行上料的次数,同时由于本实用新型套膜封切工作时,为上、下刀架5同时移动,当套膜封切后,其封切痕迹基本趋于需套膜物品的中间区域,使得了其美观度相对于现有的大大增加,同时由于包装机工作时为上、下刀架5均在移动相比于现有的仅上刀架20移动,由此使得了包装机的套膜封切工作其效率大大提升。

36.上述的下刀架5相对于远离上刀架20一侧设有刀架台70,该刀架台70与机架2相连,下刀架联动推力机构50于刀架台70上限位,且下刀架联动推力机构50相对于远离上刀架动力传动机构40的一端形成有供下刀架联动推力机构50与上刀架动力传动机构40接触推力传动的下沉空间。

37.如图1-3所示,上述的操作台1与套膜封切区呈横纵交错式设置,且操作台1上相对于交错式设置的套膜封切区的一侧为待套膜区a,另一侧为已套膜区b,待套膜区a的上方包括有上卷膜料放置位,该上卷膜料放置位于机架2上限位,控制台3分布于待套膜区a的上方区域的一侧,并与机架2连接;上卷膜料放置位包括薄膜支撑滚筒轴7及薄膜驱动滚筒轴8,薄膜支撑滚筒轴7的两端以及薄膜驱动滚筒轴8的两端分别卡设于机架2上,且机架2上相对于薄膜驱动滚筒轴8的一侧端部设有薄膜传动机构,通过薄膜传动机构驱动薄膜驱动滚筒轴8作旋转式运动,构成外界上卷膜料的给料旋动;薄膜传动机构包括传动链以及驱动电机80,传动链与驱动电机80上预设的电机轴以及薄膜驱动滚筒轴8分别连接。

38.如图1-3、7-9所示,上述的操作台1上的待套膜区a还包括有推料机构4,推料机构4限位于操作台1上,且通过推料机构4构成外界待包装物推入至套膜封切区的区域;推料机构4包括推料动力机构42、推料传动机构49、推料联动机构43、推料执行机构44,推料动力机构42与推料传动机构49连接,推料联动机构43与推料执行机构44连接,通过推料传动机构49驱动推料联动机构43作移动动作,构成推料执行机构44带动执行推料动作;推料动力机构42为推料步进电机,推料传动机构49为推料丝杆,推料执行机构44为推料板,推料机构4还包括导向机构46以及于丝杆上作来回滑移动作的丝杆座48,导向机构46与丝杆座48连接,推料板与推料联动机构43分布于操作台1上方,推料步进电机、推料丝杆、导向机构46、丝杆以及丝杆座48均分布于操作台1下方,推料步进电机于操作台1区域的限位,位于操作台1上方的推料联动机构43与操作台1下方的导向机构46相对,且操作台1上相对于推料联动机构43与导向机构46的之间区域开设有推料行程槽11,推料联动机构43与导向机构46之间并形成连接块47,且通过连接块47,构成推料联动机构43与导向机构46的连接,且连接块47卡设于推料行程槽11的区域,并构成连接块47带动推料联动机构43与导向机构46的同步动作,且推料板朝向套膜封切区的一侧形成两个挡料板41,且两个挡料板41之间为间距可

调式设置。

39.如图1-6所示,以及上述的上刀架动力机构10为刀架步进电机,传动机构9为同步带,上刀架传动联动机构6为刀架丝杆,上刀架动力传动机构40为顶杆,下刀架联动推力机构50为拨动件,刀架丝杆于上刀架20上套设,刀架步进电机反转驱动上刀架20下移,刀架步进电机正转驱动上刀架20上移。

40.此外,上述的推料机构4的涉及的驱动方式可为传感器感应驱动或按钮点动方式驱动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1