一种双面热封膜设备的制作方法

1.本实用新型涉及封膜加工设备,尤其涉及一种双面热封膜设备。

背景技术:

2.现有技术中,很多工件在注塑完成之后都会涉及封膜加工工序,传统的封膜加工一般是人工完成,通过人工方式将提前裁好的pe膜手动放置到产品上,再进行正反面热切封膜,这种人工封膜的方式不仅操作繁琐、效率低下,而且成本高、不良率高。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够自动完成正反面热压封膜,同时占地空间小、节省人工、加工效率高的自动化双面热封膜设备。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种双面热封膜设备,其包括有机台,所述机台上设有旋转输送机构、正面封膜机构、反面封膜机构和下料机构,所述正面封膜机构、反面封膜机构和下料机构沿所述旋转输送机构的周围依次分布,所述旋转输送机构的边缘处设有机械手,所述正面封膜机构包括有刀模治具、封膜输送机构、热压驱动机构和切膜机构,所述刀模治具上设有向上凸出的刀模刃,所述刀模刃的内侧形成有用于装入工件的装料口,所述机械手用于夹持工件进出所述装料口以及带动所述工件翻面,所述封膜输送机构用于带动热封膜从所述刀模治具的上方经过,所述切膜机构包括有两个相互平行的刀片,所述刀片的切削方向与所述热封膜的传送方向相同,所述刀片位于所述热封膜的上方,且两个刀片之间的间距小于所述热封膜的宽度,所述热压驱动机构位于所述热封膜的上方,所述热压驱动机构的运动端设有热压头,所述热压头与所述刀模治具对齐设置,所述热压驱动机构用于驱使所述热压头下压,并将两个刀片裁切后的所述热封膜热压于所述工件的表面,所述刀模刃用于将所述工件周围的热压膜切断,所述反面封膜机构的结构与所述正面封膜机构的结构相同,所述下料机构用于收集经过双面热封膜的所述工件。

6.优选地,所述机械手包括有能够滑动的滑座以及用于驱使所述滑座运动的平移驱动机构,所述滑座上设有第一翻转气缸,所述第一翻转气缸的转动端设有用于夹持工件的第一夹爪。

7.优选地,所述封膜输送机构包括有放膜卷组件和收膜卷组件,所述热封膜在所述放膜卷组件和所述收膜卷组件之间传输。

8.优选地,所述切膜机构包括有刀头支架以及用于驱使所述刀头支架上下运动的刀头驱动机构,所述刀片固定于所述刀头支架上。

9.优选地,所述刀模治具的两侧分别设有限位块,所述限位块的顶端开设有限位槽,所述热封膜在所述限位槽内传输。

10.优选地,所述旋转输送机构的边缘处均匀设置有四个机械手。

11.优选地,所述下料机构包括有下料支架,所述下料支架上固定有取料气缸,所述取

料气缸的运动端设有第二翻转气缸,所述第二翻转气缸的转动端设有用于夹持工件的第二夹爪。

12.优选地,所述下料支架为龙门架。

13.优选地,所述机台上设有收料斗,所述收料斗位于所述第二夹爪的下方。

14.优选地,所述收料斗的下方设有接料盒。

15.本实用新型公开的双面热封膜设备中,在所述旋转输送机构的周围依次设置了所述正面封膜机构、反面封膜机构和下料机构,加工过程中,所述机械手夹持工件放入所述装料口,同时所述热封膜从所述刀模治具的上方输送,利用两个刀片裁切出宽度小于所述热封膜且与所述工件尺寸相应的部分,之后利用所述热压驱动机构驱使所述热压头下压,在所述热压头的热压作用下将两个刀片裁切后的所述热封膜热压于所述工件的表面,同时所述刀模刃可将所述工件周围的热压膜切断,经过正面封膜之后,再利用所述反面封膜机构进行翻面封膜,最后有所述下料机构收集经过双面热封膜的所述工件。相比现有技术而言,本实用新型能够自动完成正反面热压封膜,同时本实用新型设备占地空间小,不仅节省人工,而且加工效率更高。

附图说明

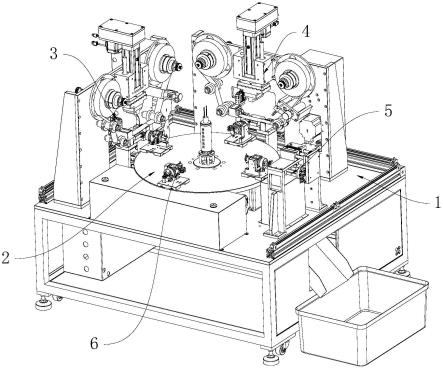

16.图1为本实用新型双面热封膜设备的立体图;

17.图2为正面封膜机构的结构图;

18.图3为机械手的结构图;

19.图4为刀模治具、热压驱动机构和切膜机构的结构图;

20.图5为下料机构的结构图一;

21.图6为下料机构的结构图二。

具体实施方式

22.下面结合附图和实施例对本实用新型作更加详细的描述。

23.本实用新型公开了一种双面热封膜设备,结合图1至图6所示,其包括有机台1,所述机台1上设有旋转输送机构2、正面封膜机构3、反面封膜机构4和下料机构5,所述正面封膜机构3、反面封膜机构4和下料机构5沿所述旋转输送机构2的周围依次分布,所述旋转输送机构2的边缘处设有机械手6,所述正面封膜机构3包括有刀模治具30、封膜输送机构31、热压驱动机构32和切膜机构33,所述刀模治具30上设有向上凸出的刀模刃34,所述刀模刃34的内侧形成有用于装入工件100的装料口35,所述机械手6用于夹持工件100进出所述装料口35以及带动所述工件100翻面,所述封膜输送机构31用于带动热封膜101从所述刀模治具30的上方经过,所述切膜机构33包括有两个相互平行的刀片330,所述刀片330的切削方向与所述热封膜101的传送方向相同,所述刀片330位于所述热封膜101的上方,且两个刀片330之间的间距小于所述热封膜101的宽度,所述热压驱动机构32位于所述热封膜101的上方,所述热压驱动机构32的运动端设有热压头320,所述热压头320与所述刀模治具30对齐设置,所述热压驱动机构32用于驱使所述热压头320下压,并将两个刀片330裁切后的所述热封膜101热压于所述工件100的表面,所述刀模刃34用于将所述工件100周围的热压膜切断,所述反面封膜机构4的结构与所述正面封膜机构3的结构相同,所述下料机构5用于收集

经过双面热封膜的所述工件100。

24.上述结构中,在所述旋转输送机构2的周围依次设置了所述正面封膜机构3、反面封膜机构4和下料机构5,加工过程中,所述机械手6夹持工件100放入所述装料口35,同时所述热封膜101从所述刀模治具30的上方输送,利用两个刀片330裁切出宽度小于所述热封膜101且与所述工件100尺寸相应的部分,之后利用所述热压驱动机构32驱使所述热压头320下压,在所述热压头320的热压作用下将两个刀片330裁切后的所述热封膜101热压于所述工件100的表面,同时所述刀模刃34可将所述工件100周围的热压膜切断,经过正面封膜之后,再利用所述反面封膜机构4进行翻面封膜,最后有所述下料机构5收集经过双面热封膜的所述工件100。相比现有技术而言,本实用新型能够自动完成正反面热压封膜,同时本实用新型设备占地空间小,不仅节省人工,而且加工效率更高。

25.为使得所述机械手6具备伸缩取放料以及翻转功能,在本实施例中,所述机械手6包括有能够滑动的滑座60以及用于驱使所述滑座60运动的平移驱动机构61,所述滑座60上设有第一翻转气缸62,所述第一翻转气缸62的转动端设有用于夹持工件100的第一夹爪63。

26.作为一种优选方式,所述封膜输送机构31包括有放膜卷组件310和收膜卷组件311,所述热封膜101在所述放膜卷组件310和所述收膜卷组件311之间传输。在所述放膜卷组件310和所述收膜卷组件311的配合作用下,可保证所述热封膜101在所述刀模治具30上方稳定输送。

27.作为一种优选方式,所述切膜机构33包括有刀头支架331以及用于驱使所述刀头支架331上下运动的刀头驱动机构332,所述刀片330固定于所述刀头支架331上。

28.进一步地,所述刀模治具30的两侧分别设有限位块36,所述限位块36的顶端开设有限位槽360,所述热封膜101在所述限位槽360内传输。上述结构中,本实施例优选在所述刀模治具30两侧的限位块36上设置了所述限位槽360,所述热封膜101在两个限位槽360的限位作用下,能够保证所述热封膜101平直地设于所述刀模治具30的上方。

29.为了提高加工连续性,在本实施例中,所述旋转输送机构2的边缘处均匀设置有四个机械手6。

30.关于所述下料机构5的优选结构,在本实施例中,所述下料机构5包括有下料支架50,所述下料支架50上固定有取料气缸51,所述取料气缸51的运动端设有第二翻转气缸52,所述第二翻转气缸52的转动端设有用于夹持工件100的第二夹爪53。其中,在所述取料气缸51、所述第二翻转气缸52和第二夹爪53的共同配合下,能够从机械手6取下双面热封膜之后的工件100,并将其放入预设的收料斗54内。

31.进一步地,所述下料支架50为龙门架。所述机台1上设有收料斗54,所述收料斗54位于所述第二夹爪53的下方。所述收料斗54的下方设有接料盒55。

32.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1