新型复合溜槽的制作方法

1.本实用新型属于冶炼设备技术领域,尤其涉及一种新型复合溜槽。

背景技术:

2.在冶炼行业,需要使用溜槽来转移高温熔渣,因此溜槽的使用寿命和安全性能至关重要。目前,现有溜槽多为埋管铸造工艺,伴随气孔、砂眼、裂纹等铸造缺陷,预埋的铜管和铸体结合率很难达到100%,严重影响设备的导热性和使用寿命。

技术实现要素:

3.本实用新型的目的是提供一种新型复合溜槽,旨在解决现有技术中采用埋管铸造工艺制作的溜槽存在铸造缺陷,预埋铜管与铸体结合率低于100%,严重影响其导热性和使用寿命的技术问题。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种新型复合溜槽,包括倾斜布置的底座,所述底座的中部设有上方敞口的弧形槽,所述弧形槽内设有与之相匹配的、采用模具压模成型的弧形水套,所述弧形水套的内部设有冷却水道,所述底座的侧壁上设有用于与冷却水道连通的进出水管;所述弧形水套为两层或三层铜钢复合板,所述弧形水套的热面为朝上的铜质板,所述冷却水道设置于铜质板的内部,所述弧形水套的冷面为朝下的钢质板、且与底座贴合。

6.优选的,所述底座的两侧设有钢结构支架,所述钢结构支架焊接固定在底座上,所述进出水管贯穿钢结构支架的侧面支撑板。

7.优选的,所述进出水管分别设置于底座同侧的上下两端,所述底座的侧壁上设有供进出水管穿过的安装孔,所述安装孔的尺寸大于进出水管的外径,所述冷却水道的进出口分别与进出水管连通。

8.优选的,所述弧形水套为三层铜钢复合板,所述铜质板的表面设有耐磨层。

9.优选的,所述冷却水道包括间隔设置的弧形水道段和连接段,所述弧形水道段为若干段、且通过连接段依次相连,所述弧形水道段与弧形水套同心,若干段弧形水道段沿着弧形水套的长度方向间隔并列布置,所述连接段靠近弧形水套的侧壁顶部,所述连接段的两端分别与上下相邻的两段弧形水道段连通,用于供冷却水呈s形流过弧形水套的长度。

10.优选的,所述钢结构支架包括底板、支撑板及肋板,所述底板设置于支撑板的底部,所述肋板垂直设置于支撑板与底板之间;所述底板与底座的底部平行设置,所述支撑板上设有用于与进出水管相匹配的通孔。

11.优选的,所述支撑板与底板的外侧夹角为锐角。

12.优选的,所述底座的底部及顶部两侧均设有向外突出的凸檐,所述底座的上下凸檐分别与支撑板的侧壁相连。

13.优选的,所述底座为铸铁底座,所述弧形水套的铜质板采用tu2轧制铜板。

14.采用上述技术方案所产生的有益效果在于:与现有技术相比,本实用新型通过在

倾斜布置的底座弧形槽内设置与之相匹配的弧形水套,利用弧形水套内部的冷却水道实现冷却降温作用;弧形水套采用铜钢复合板,其中热面复合钢质耐磨层达到耐磨耐高温等特性,同时在不减弱水套强度的基础上,弧形水套利用模具压模成型;另外,在底座的冷面焊接功能性钢结构支架提高整体强度。本实用新型具有结构紧凑、冷却水道布局科学合理,热交换性能好的优点,增强了工业炉窑中溜槽的冷却效果,大大提升了其使用寿命。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

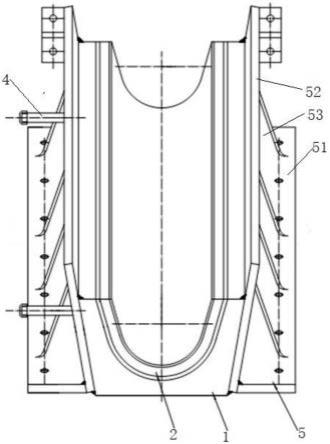

16.图1是本实用新型实施例提供的一种新型复合溜槽的结构示意图;

17.图2是图1的左视图;

18.图3是图2中的a-a断面图;

19.图中:1-底座,2-弧形水套,21-铜质板,22-钢质板,23-耐磨层;3-冷却水道,31-弧形水道段,32-连接段;4-进出水管,5-钢结构支架,51-底板,52-支撑板,53-肋板;6-安装孔。

具体实施方式

20.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参见图1-3,本实用新型提供的一种新型复合溜槽包括倾斜布置的底座1,所述底座1的中部设有上方敞口的弧形槽,所述弧形槽内设有与之相匹配的、采用模具压模成型的弧形水套2,所述弧形水套2的内部设有冷却水道3,所述底座1的侧壁上设有用于与冷却水道3连通的进出水管4;所述弧形水套2为两层或三层铜钢复合板,所述弧形水套2的热面为朝上的铜质板21,所述冷却水道3设置于铜质板21的内部,所述弧形水套2的冷面为朝下的钢质板22、且与底座1贴合。该方案结构紧凑、冷却水道布局科学合理,热交换性能好、整体强度高,增强了溜槽的冷却效果,提升了使用寿命。

22.作为一种优选结构,如图1所示,所述底座1的两侧设有钢结构支架5,所述钢结构支架5焊接固定在底座1上,所述进出水管4贯穿钢结构支架5的侧面支撑板52。其中,所述钢结构支架5包括底板51、支撑板52及肋板53,所述底板51焊接固定在支撑板52的底部,所述肋板53垂直设置于支撑板52与底板51之间,且支撑板52与底板51的外侧夹角为锐角,方便支撑板52承托敞口的底座1及弧形水套2;所述底板51与底座1的底部平行设置,所述支撑板52上设有用于与进出水管4相匹配的通孔。安装时,将支撑板顶部两侧凸出的安装板通过螺栓与炉体相连,底板通过螺栓固定在炉体外部结构上。

23.在本实用新型的一个具体实施例中,如图1、3所示,所述进出水管4分别设置于底座1同侧的上下两端,所述底座1的侧壁上设有供进出水管4穿过的安装孔6,所述安装孔6的尺寸大于进出水管4的外径,所述冷却水道3的进出口分别与进出水管4连通。安装前,在弧形水套的外壁上预钻孔并攻丝,方便与进出水管螺纹连接,最后将进出水管与弧形水套外壁焊接固定。

24.进一步优化上述技术方案,如图3所示,所述弧形水套2为三层铜钢复合板,所述铜质板21的表面设有钢质耐磨层23,可进一步提高弧形水套的耐磨性能。

25.在本实用新型的一个具体实施例中,如图2所示,所述冷却水道3包括间隔设置的弧形水道段31和连接段32,所述弧形水道段31为若干段、且与弧形水套3同心,若干段弧形水道段31沿着弧形水套3的长度方向间隔并列布置,所述连接段32靠近弧形水套3的侧壁顶部,所述连接段32的两端分别与上下相邻的两段弧形水道段31连通,用于供冷却水呈s形流过弧形水套3的长度。采用该结构的冷却水道,可提高弧形水套的换热性能。

26.具体制作时,如图3所示,所述底座1的底部及顶部两侧均设有向外突出的凸檐,所述底座1的上下凸檐分别与支撑板52的侧壁焊接相连。

27.在具体设计选材时,所述底座1为铸铁底座,所述弧形水套2的铜质板采用tu2轧制铜板。采用铸铁材质的底座可减少铜材的利用量,降低制作成本,同时能够保证溜槽强度;弧形水套内部的tu2轧制铜板导热性能优越,冷面的钢质板方便与铸铁底座焊接固定;同时在热面铜板复合特殊钢材能够达到耐磨耐高温的特性。

28.本实用新型应用于炼铁行业的高炉、欧冶炉、侧吹炉、hismelt炉等,或者铜冶炼行业的闪速炉、侧吹炉、底吹炉、顶吹炉等,或者铅锌冶炼行业的奥炉、艾萨炉、侧吹炉、烟化炉等等,也可以应用于其他行业,白银炉、电炉、转炉、鼓风炉等等。

29.综上所述,本实用新型具有结构简单紧凑、整体强度高、兼具导热性能和耐磨性能的优点,三层铜钢复合板的弧形水套紧贴底座的弧形槽内壁,通过在弧形水套内合理均匀布置冷却水道,能够在不减弱水套强度的基础上,弧形水套利用模具压模成型,同时在弧形水套的热面复合特殊钢材达到耐磨耐高温等特性;同时在底座的两侧焊接功能性钢结构支架,方便安装施工。

30.在上面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受上面公开的具体实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1