一种发酵料预处理装置的制作方法

1.本实用新型属于发酵技术领域,特别涉及一种发酵料预处理装置。

背景技术:

2.在发酵过程中,需要对发酵原料进行预处理,加热是其必要工序,经粉碎等工序处理的发酵原料容易粘结成团,使用常规加热装置对其进行加热时容易发生加热不均匀的现象,使得发酵原料的性能不能满足发酵的要求,影响后续发酵过程的顺利进行。如申请号为cn202021527411.3的专利公开了一种用于发酵原料预处理的加热装置,包括:原料容置组件,该原料容置组件一端与供料设备连通,另一端与用料设备连通,由供料设备将待处理原料送入原料容置组件内进行加热处理,原料容置组件内的原料在加热处理后送入用料设备;原料输送组件,该原料输送组件位于原料容置组件中,由原料输送组件带动原料容置组件内的原料移动;导热管路组件,该导热管路组件与原料容置组件连通,由导热管路组件向原料容置组件内输入导热介质,对原料进行加热。

3.前述装置采用链带输送结构输送物料,对物料基本无松散作用,且也很难让物料与导热管路组件直接接触,导致加热效果不好。

技术实现要素:

4.为了解决上述问题,本实用新型实施例提供了一种发酵料预处理装置,采用双绞龙输送物料;作用至少有三个:一是输送物料,二是松散物料,三是搅拌物料配合加热腔具有更好的效果;物料直接与加热腔接触,具有更好的加热效果。所述技术方案如下:

5.本实用新型实施例提供了一种发酵料预处理装置,该装置包括沿前后向且呈u形的加热腔1、加热腔1顶部前端的进料关风器2、加热腔1底部后端的出料关风器3、加热腔1顶部的排气口4、加热腔1内且左右并排设置的两个螺旋绞龙5和加热腔1外且同步驱动两个螺旋绞龙5的驱动结构6,所述加热腔1为密封腔,所述螺旋绞龙5包括沿前后向设置的转轴7及其上的多片推进叶片8,所述推进叶片8沿转轴7的径向设置且其倾斜设置以向后推动物料,多片推进叶片8呈螺旋线分布且沿螺旋线均匀分布;两个螺旋绞龙5的旋转方向相反且其相对侧的推进叶片8交错设置。

6.其中,本实用新型实施例中的加热腔1包括沿前后向设置的u形腔9、u形腔9前后两端的两块端板10和u形腔9顶部的盖板11;所述u形腔9为双层结构且其夹层内充满导热油,所述进料关风器2和排气口4均设于盖板11上,所述出料关风器3设于u形腔9的底部,所述转轴7的两端与对应侧的端板10转动连接且其一端穿出对应侧的端板10与驱动结构6传动连接。

7.进一步地,本实用新型实施例中的u形腔9底部左右两侧的弧形弯折处分别与两个螺旋绞龙5配合,所述推进叶片8的外端与另一根转轴7相邻。

8.进一步地,本实用新型实施例中的u形腔9底部的前部沿前后向设有支座12,所述驱动结构6位于加热腔1的前方且其设于支座12的上侧。

9.其中,本实用新型实施例中的两个螺旋绞龙5均向外旋转且通过齿轮13同步,所述驱动结构6包括支座12上的驱动电机14和分别同轴设于两根转轴7上且啮合的两个齿轮13,其中一个螺旋绞龙5的转轴7与驱动电机14的输出轴同轴固定,所述齿轮13位于u形腔9的前方。

10.具体地,本实用新型实施例中的推进叶片8为相对于转轴7的横截面倾斜设置的矩形板且其外端设有耐磨端头15。

11.具体地,本实用新型实施例中的排气口4设于加热腔1的前部或中部且其上设有排气阀。

12.优选地,本实用新型实施例中的加热腔1内底部且位于两个螺旋绞龙5之间沿前后向设有角铁16;所述角铁16的两条臂的下端均固定在加热腔1的底部且其分别位于对应侧的螺旋绞龙5的相邻下方。

13.具体地,本实用新型实施例中的同一转轴7上相邻两片推进叶片8之间的夹角为72

°

。

14.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种发酵料预处理装置,采用双绞龙输送物料;作用至少有三个:一是输送物料,二是松散物料,三是搅拌物料配合加热腔具有更好的效果;物料直接与加热腔接触,具有更好的加热效果。另外,采用u形腔,更便于螺旋绞龙搅拌,拆除盖板后更便于清理与维护;采用导热油加热,加热温度更高(通常为100-200℃),以提升预处理效果。

附图说明

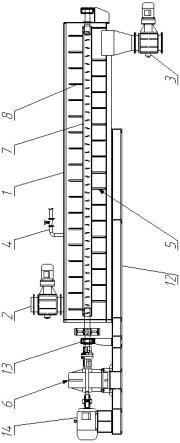

15.图1是本实用新型实施例中的发酵料预处理装置的左视图;

16.图2是本实用新型实施例中的发酵料预处理装置在无盖板时的俯视图;

17.图3是本实用新型实施例中的发酵料预处理装置的后视图。

18.图中:1加热腔、2进料关风器、3出料关风器、4排气口、5螺旋绞龙、6驱动结构、7转轴、8推进叶片、9u形腔、10端板、11盖板、12支座、13齿轮、14驱动电机、15耐磨端头。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

20.参见图1-3,本实用新型实施例提供了一种发酵料预处理装置,该装置包括沿前后向且呈u形的加热腔1、加热腔1底部的支座12、加热腔1顶部前端的进料关风器2、加热腔1底部后端的出料关风器3、加热腔1顶部的排气口4、加热腔1内且左右并排设置的两个螺旋绞龙5和加热腔1外且同步驱动两个螺旋绞龙5的驱动结构6等,加热腔1为密封腔,驱动结构6设于支座12上。进料关风器2和出料关风器3均竖向设置。螺旋绞龙5包括沿前后向设置的转轴7及其上的多片推进叶片8等,推进叶片8沿转轴7的径向设置且其倾斜设置以向后推动物料,多片推进叶片8呈螺旋线(与转轴7同轴)分布且沿螺旋线均匀分布(相邻两片推进叶片8之间的夹角相等)。两个螺旋绞龙5的旋转方向相反且其相对侧的推进叶片8交错设置。两个螺旋绞龙5必须同步驱动且其上的推进叶片8要避免相互干涉。其中,本实用新型中的加热腔1为导热油加热结构。

21.其中,参见图3,本实用新型实施例中的加热腔1包括沿前后向设置的u形腔9、u形腔9前后两端的两块端板10和u形腔9顶部的盖板11等。端板10竖向设置且其为与u形腔9配合的u形板,盖板11水平设置且其为与u形腔9配合的矩形板。u形腔9为双层结构且其夹层内充满导热油,其上设有导热油进口和导热油出口。进料关风器2和排气口4均设于盖板11上,出料关风器3设于u形腔9的底部,转轴7的前后两端与对应侧的端板10转动连接且其一端穿出对应侧(前侧或后侧)的端板10与驱动结构6传动连接。

22.进一步地,参见图3,本实用新型实施例中的u形腔9底部左右两侧的弧形弯折处分别与两个螺旋绞龙5配合,旋转至内侧的推进叶片8的外端与另一根转轴7相邻。具体地,螺旋绞龙5的转轴7与u形腔9底部对应侧的弧形弯折处同轴设置且其上的推进叶片8的外端位于u形腔9底部对应侧的弧形弯折处的相邻上方。

23.进一步地,参见图1,本实用新型实施例中的支座12沿前后向设于u形腔9底部的前部,驱动结构6位于加热腔1的前方。

24.其中,参见图1-2,本实用新型实施例中的两个螺旋绞龙5均向外旋转且通过两个齿轮13同步,驱动结构6包括支座12上的驱动电机14和分别同轴设于两根转轴7上且啮合的两个齿轮13等,驱动电机14沿前后向设置,其中一个螺旋绞龙5的转轴7的前端与驱动电机14的输出轴同轴固定,齿轮13位于u形腔9的前方。

25.具体地,参见图3,本实用新型实施例中的推进叶片8为相对于转轴7的横截面倾斜设置的矩形板且其外端设有耐磨端头15。耐磨端头15的材质具体可以为橡胶或耐磨合金等。

26.具体地,参见图1,本实用新型实施例中的排气口4设于加热腔1的前部或中部且其上设有排气阀。排气阀根据需要开启或定时开启,排气口4最好定期清理以避免堵塞,其上也可设置防堵塞结构。具体地,物料在本装置中的加热时间为1-2小时,在物料经过加热腔1的前部时排气较多,加热后,物料中的水分和气体均会减少。

27.优选地,参见图3,本实用新型实施例中的加热腔1内底部且位于两个螺旋绞龙5之间沿前后向设有角铁16。角铁16的开口朝下与加热腔1的底部构成等腰三角形,角铁16的两条臂(由内至外斜向下设置)的下端均固定在加热腔1的底部且其分别位于对应侧的螺旋绞龙5的相邻下方。

28.具体地,本实用新型实施例中的同一转轴7上相邻两片推进叶片8之间的夹角为72

°

。

29.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1