一种大型钢结构翻转工装的制作方法

1.本实用新型涉及一种翻转工装,尤其是涉及一种大型钢结构翻转工装。

背景技术:

2.钢结构件因为重量轻、塑性和韧性好等特点被广泛应用在建筑、制造和运输等行业,尤其是大型钢结构,由于制造简单,易于采用工业化生产,便与组装等特点,目前应用越来越广泛。大型钢结构的制造过程大部分都需要用到焊接,焊接过程中涉及到不同方位的焊接以及多道焊接工序时,需要对钢结构进行翻转才能完成整个焊接工序。目前在一些加工厂中,传统的大型钢结构件的翻转通常采用行车和吊具配合进行翻转,人工作业强度较大,作业过程危险系数较高,经常造成设备违规操作,且翻转效率较低。

技术实现要素:

3.为了降少人工作业强度、降低大型钢结构翻转危险系数、提高翻转效率,本实用新型提供了一种大型钢结构翻转工装。

4.本实用新型提供的一种大型钢结构翻转工装,采用如下的技术方案:

5.一种大型钢结构翻转工装,包括直线导轨、移动支座、旋转夹具和升降机构;所述直线导轨设置有两组,两直线导轨平行固定在地面上;所述移动支座设置有两组,两组移动支座对称设置在两直线导轨的两端;两组移动支座均与两直线导轨滑动连接;所述旋转夹具设置有两组,两组旋转夹具分别相对转动连接在两移动支座上;所述升降机构包括支撑架,支撑架设置在两移动支座之间,支撑架固定在地面上,升降机构还包括支撑板和升降组件;升降组件的移动端连接在支撑板上,升降组件的固定端连接在支撑架上。

6.可选的,升降组件设置有两组,两组升降组件沿支撑板长度方向对称设置。

7.可选的,升降组件包括第一驱动件和距离检测件,距离检测件安装在支撑架上,检测方向竖直向上正对支撑板底面;第一驱动件一端与支撑架连接,另一端与支撑板连接,第一驱动件与距离检测件电信号连接。

8.可选的,升降机构还包括导向组件,导向组件设置有四组,分别设置在支撑架的四角;导向组件包括导柱和导套,导套固定在支撑架上,导柱一端连接在支撑板上,另一端滑动连接在导套上,导柱沿导套竖直上下滑动。

9.可选的,支撑板上设置有对中机构,对中机构设置有两组,两组对中机构分别设置在支撑板长度方向两端,对中机构包括夹紧组件和驱动组件,夹紧组件包括两个夹紧块,两个夹紧块对称活动设置在支撑板的两侧,夹紧块的高度高于支撑板的高度;驱动组件的固定端与支撑板连接,驱动组件的移动端滑动连接有两个夹紧块。

10.可选的,对中机构还包括压力传感器,压力传感器设置在夹紧块上;驱动组件还包括第二驱动件,压力传感器与第二驱动件电信号连接。

11.可选的,对中机构还包括多组万向球,多组万向球均匀设置在支撑板的承载面上。

12.综上所述,本实用新型包括以下至少一种有益技术效果:

13.1.通过升降机构的设置,当大型钢结构需要翻转时,距离检测件运行,距离检测件电信号控制第一驱动件运行,第一驱动件运行带动支撑板上移,同时导柱沿导套上移,进而带动大型钢结构上移,当大型钢结构运行到与旋转夹具夹持高度对应后,距离检测件电信号控制第一驱动件停止运行,进而使大型钢结构停止上移,然后两移动支座沿直线导轨方向移动,进而移动支座带动旋转夹具靠近大型钢结构移动,直至两旋转夹具均夹紧大型钢结构,然后转动旋转夹具,进而带动大型钢结构进行翻转。通过支撑板的上下移动,可以使不同高度的大型钢结构的中心与旋转夹具夹持中心在高度方向对应,方便旋转夹具对大型钢结构的夹紧,降低大型钢结构在翻转时掉落的风险;通过设置距离检测件,可以根据不同大型钢结构件的高度,自动准备的控制支撑板上下移动的位置,使不同高度的大型钢结构的中心与旋转夹具夹持中心在高度方向更准备的对应,使旋转夹具对大型钢结构的夹持更稳定,进一步降低大型钢结构在翻转时掉落的风险,另外还明显节省了人工劳动强度,进而降低了人在操作过程中被砸伤的风险。

[0014] 2.通过设置对中机构,当大型钢结构放置在支撑板上后,大型钢结构底面与万向球滚到接触,先运行第二驱动件,第二驱动件带动两夹紧块分别靠近大型钢结构相对两侧面移动,大型钢结构在夹紧块的作用下,在万向球上面沿支撑板的宽度方向滑动,当两侧夹紧块均夹紧大型钢结构侧面后,大型钢结构沿支撑板的宽度方向对中放置,此时压力传感器的压力值达到设定值,使压力传感器电信号控制第二驱动件反向运行,两夹紧块对称远离大型钢结构,当夹紧块到达预设位置后,最后使移动支座带动旋转夹具靠近大型钢结构,使两旋转夹具均夹紧大型钢结构,旋转夹具带动大型钢结构进行翻转。通过设置对中机构,可以使旋转夹具沿大型钢结构宽度方向对中夹紧,从而减少大型钢结构在翻转过程中产生的偏载问题,进而减少大型钢结构翻转过程中因偏载引起的掉落风险。通过在支撑板承载面设置万向球,使大型钢结构与万向球滚到接触,明显减少了大型钢结构在支撑板上对中时产生的摩擦力,减少了大型钢结构的底面磨损,还使得夹紧块推动大型钢结构在支撑板上移动动时轻便省力,减少能源的损耗。通过设置压力传感件,使得夹紧块与大型钢结构之间的夹紧力达到设定值时,夹紧块自动松开大型钢结构,并且夹紧块返回初始位置,这样可以减少夹紧块与大型钢结构之间因为夹紧力过大而引起的变形问题,降低第二驱动件因过载而造成的停机故障率。

附图说明

[0015]

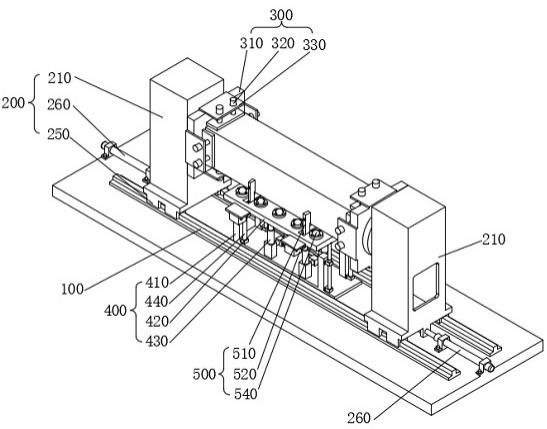

图1是一种大型钢结构翻转工装整体结构示意图;

[0016]

图2是图1的侧视图;

[0017]

图3是升降机构和对中机构的局部视图。

[0018]

附图标记说明:100、直线导轨;200、移动支座;210、机架;220、第一减速电机;230、齿轮;240、回转支撑;250、滑块;260、第一液压缸;300、旋转夹具;310、转接板;320、第二液压缸;330、压板;400、升降机构;410、支撑架;420、支撑板;4201、长条槽;430、升降组件;431、第一驱动件;432、距离传感器;433、涡轮减速机;434、丝杆;440、导向组件;441、导套;4411、导向孔;442、导柱;443、安装支座;444、连接法兰;500、对中机构;510、夹紧组件;511、夹紧块;5111、安装孔;520、驱动组件;521、第二驱动件;522、传动丝杆;523、螺母;530、压力传感器;540、万向球。

具体实施方式

[0019]

以下结合附图1-3对本实用新型作进一步详细说明。

[0020]

本技术实施例公开了一种大型钢结构翻转工装,包括两组移动支座200、两组直线导轨100、两组旋转夹具300、升降机构400和对中机构500;两直线导轨100平行固定在地面上,两组移动支座200对称设置在两直线导轨100的两端;两组移动支座200均与两直线导轨100滑动连接;两组旋转夹具300分别相对转动连接在两移动支座200上,升降机构400设置在两移动支座200之间,对中机构500设置在升降机构400上。当大型钢结构需要翻转时,先把大型钢结构放置在升降机构400上,运行对中机构500,使大型钢结构对中放置在升降机构400上,随后运行升降机构400,使大型钢结构的高度位置与旋转夹具300的回转中心对应,最后运行两移动支座200,使移动支座200带动旋转夹具300分别夹紧大型钢结构,使旋转夹具300转动,进而完成大型钢结构的翻转动作。

[0021]

参照图1和图2,移动支座200包括机架210、第一减速电机220、齿轮230、回转支撑240和滑块250。第一减速电机220通过螺栓法兰垂直连接在机架210侧面上,第一减速电机220的输出端同轴键连接有齿轮230,回转支撑240固定端通过螺栓连接在机架210侧面上,回转支撑240的回转中心与机架210侧面垂直,回转支撑240上的齿形与小齿轮230啮合连接。机架210底面螺栓连接有滑块250,本实施例中滑块250设置有四组,四组滑块250对称设置在机架210底面的两侧,滑块250沿直线导轨100滑动,移动支座200还包括第一液压缸260,第一液压缸260缸体螺栓连接在地面上,第一液压缸260的活塞杆螺栓连接在机架210侧面上,第一液压缸260的活塞杆沿直线导轨100长度方向伸缩。

[0022]

参照图1和图2,旋转夹具300包括转接板310、多个第二液压缸320和多个压板330;第二液压缸320和压板330一一对应;转接板310一端通过螺栓固定连接在回转支撑240的转动端,转接板310的四周均匀设置四个第二液压缸320,第二液压缸320的缸体通过螺栓连接在转接板310的侧面上,第二液压缸320的活塞杆通过螺栓连接在压板330上;活塞杆沿转接板310中心方向伸缩。

[0023]

当大型钢结构需要翻转时,把大型钢结构放置在两移动支座200中间,使两液压缸的活塞杆伸出运行,活塞杆带动两机架210向靠近大型钢结构方向运行,进而带动两旋转夹具300靠近大型钢结构的两端,当转接板310与大型钢结构的两端贴合后,停止第一液压缸260运行;接着运行第二液压缸320,使压板330夹紧大型钢结构,最后运行第一减速电机220,第一减速电机220,第一减速电机220带动齿轮230转动,齿轮230通过啮合带动回转支撑240转动端转动,回转支撑240带动转接板310回转,进而带动大型钢结构翻转。

[0024]

参照图1和图2,升降机构400包括升降组件430和导向组件440,升降组件430沿直线导轨100长度方向设置有两组,每个升降组件430包括两组涡轮减速机433、两个丝杆434和第一驱动件431,本技术中第一驱动件431为电机,第一驱动件431设置有两个输出端,两个输出端分别与两组涡轮减速机433的输入端同轴键连接,两个丝杆434输入端分别与两组涡轮减速机433传动连接,丝杆434的输出端通过法兰螺栓连接在支撑板420的底面上,丝杆434竖直上下运行;导向组件440设置有四组,分别设置在支撑架410的四角;导向组件440包括导柱442、导套441、安装支座443和连接法兰444。导套441竖直设置在支撑架410上,导套441两端分别与安装支座443一端焊接连接,安装支座443的另一端通过螺栓连接在支撑架410上;导套441沿长度方向竖直开设有导向孔4411,导柱442的外侧面滑动连接在导向孔

4411内,导柱442的上端同轴焊接有连接法兰444,连接法兰444螺栓连接固定在支撑板420底面。当支撑板420高度需要调节时,运行第一驱动件431,第一驱动件431转动带动两端的涡轮减速机433运行,涡轮减速机433带动丝杆434上下运行,进而丝杆434带动支撑板420上下运行,支撑板420带动导柱442在导向孔4411内上下滑动。

[0025]

参照图1和图2,升降机构400还包括距离检测件,距离检测件通过螺栓连接在支撑架410上,本技术中距离检测件为距离传感器432,距离传感器432的检测方向垂直向上正对支撑板420底面,距离传感器432与第一驱动件431电信号连接。在支撑板420高度调节过程中,距离传感器432时时检测支撑板420的高度位置,当距离传感器432检测到支撑板420到达预设位置后,距离传感器432电信号控制第一驱动件431,第一驱动件431停止运行,进而使支撑板420停止上下运行,实现支撑板420高度的自动调节。

[0026]

参照图2和图3,支撑板420上设置有对中机构500,对中机构500设置有两组,两组对中机构500分别设置在支撑板420长度方向两端;对中机构500包括驱动组件520、夹紧组件510、压力传感器530和万向球540。驱动组件520包括第二驱动件521、传动丝杆522、两个螺母523;本技术中第二驱动件521为减速电机。第二驱动件521通过螺栓连接在支撑板420侧面上,第二驱的输出端通过联轴器与传动丝杆522同轴连接,传动丝杆522长度方向与支撑板420宽度方向平行,传动丝杆522两端通过带座轴承转动连接在支撑板420底面上;传动丝杆522的两端对称设置有正反向螺纹,两个丝母分别螺纹连接在丝杆434的两端;夹紧组件510包括两个夹紧块511,两个夹紧块511下端分别通过螺栓连接在丝母上,支撑板420上开设有长条槽4201,长条槽4201位于传动丝杆522正上方,长条槽4201的长度方向与传动丝杆522轴向平行,两夹紧块511均在长条槽4201内滑动,且夹紧块511的上端高出支撑板420的上面。夹紧块511中间开设有安装孔5111,压力传感器530嵌设在安装孔5111内,压力传感器530的检测面与夹紧块511的夹紧面对齐。万向球540设置在支撑板420上面上,且万向球540设置有多组,万向的固定端通过螺栓连接在支撑板420上面上,万向球540的转动端高出支撑板420上面。

[0027]

当大型钢结构需要翻转时,先把大型钢结构放置在支撑板420上,使大型钢结构的底面压紧在万向球540上,运行第二驱动件521,第二驱动件521带动传动丝杆522旋转,传动丝杆522旋转带动两端螺母523相对运行,进而带动两端夹紧块511均靠近大型钢结构移动,在夹紧块511的作用下,大型钢结构在万向球540上产生滑动移动,当大型钢结构处于支撑板420宽度方向正中位置时,此时两侧夹紧块511的夹紧力变大,进而压力传感器530承受压力变大,当压力传感器530承受压力达到设定值时,压力传感器530电信号控制第二驱动件521,使第二驱动件521停止运行,并反向运行,进而使两夹紧块511均远离大型钢结构移动,直至夹紧块511回到初始位置,然后第二驱动件521停止运行,完成大型钢结构的在支撑板420上的对中动作。

[0028]

申请实施例一种大型钢结构翻转工装的实施原理为:

[0029]

当大型钢结构需要翻转时,先把大型钢结构放置在支撑板420上的万向球540上,运行第二驱动件521,第二驱动件521带动传动丝杆522转动,进而使两夹紧块511靠近大型钢结构移动,两侧夹紧块511推动大型钢结构在万向球540上移动,当大型钢结构位于支撑板420宽度方向正中位置时,压力传感器530达到设定值,压力传感器530电信号控制第二驱动件521,使第二驱动件521停止运行,并反向运行,进而使两夹紧块511均远离大型钢结构

移动,回到初始位置,第二驱动件521停止运行;然后调节大型钢结构上下高度位置,运行第一驱动件431,进而使支撑板420在导向组件440的导向作用下上下移动,当距离传感器432检测距离达到预设值后,距离传感器432电信号控制第一驱动件431,使第一驱动件431停止运行,此时大型钢结构的高度正好与旋转夹具300的回转中心高度对应;此时同时运行两端的第一液压缸260,两第一液压缸260分别带动两移动支座200靠近大小钢结构移动,当两移动支座200到达指定位置,使移动支座200停止运行,随后运行第二液压缸320,使压板330均压紧大小钢结构,完成大型钢结构的夹紧,最后运行第一减速电机220,第一减速电机220带动转接板310转动,进而完成大型钢结构的翻转动作。

[0030]

通过设置升降机构400,可以使大型钢结构在夹紧前,先根据本身高度大小调整好相对于回转夹具中心的高度位置,使的旋转夹具300移动到位后直接可以对大型钢结构进行夹紧,不用在夹紧过程中对大型钢结构上下移动,便能使旋转夹具300夹紧在大小钢结构的指定位置。如此设置明显缩短了大型钢结构翻转过程中的夹紧时间,也减少了夹紧过程中人的参与时间,进而降低了人的操作危险性。

[0031]

通过设置距离传感器432,进而一步提高了大型钢结构高度调整的准确性,使得旋转夹具300夹紧工件位置更准确,减少了大型钢结构在翻转过程中产生的翻转力矩,提高了大型钢结构翻转时掉落的风险,进而降低了大型钢结构翻转时的危险系数,提高了人操作的安全性。

[0032]

提高设置对中机构500,当大型钢结构放置在支撑板420上的位置不对中时,对中机构500可以自动调整大型钢结构的位置,使其实现精准对中放置,减少了人工对中时间,提高了对中效率。

[0033]

以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1