一种金属罐自动包装选取机的制作方法

1.本实用新型涉及自动包装装置技术领域,具体为一种金属罐自动包装选取机。

背景技术:

2.包装自动化利用自动化装置控制和管理包装过程,使其按照预先规定的程序自动进行,在社会流通的全过程中,包装能发挥保护、美化、宣传、销售产品的功能,提高商品的竞争能力。在连续化、大型化的工业生产过程中,包装是最后一道工序,在金属罐类的自动包装装置中,其中一道工序是将多个金属罐进行选取,以适配包装箱,方便送入到包装箱中。

3.现有的金属管自动包装选取装置在使用的过程中主要存在以下弊端:不能够调节选取金属罐的横向数量以及纵向数量,导致适配度较低,存在改进的空间。

技术实现要素:

4.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型所采用的技术方案为:一种金属罐自动包装选取机,包括:主体模块、限制模块以及推出模块,所述限制模块包括对称固定在主体模块上的支撑板、穿过支撑板安装的驱动组件、对称套接在驱动组件上的螺纹座以及固定在螺纹座底端的夹板。

6.所述推出模块包括固定在主体模块顶端的控制组件、端部固定在主体模块外侧面上的底座、安装在底座顶端的伸缩杆、固定在伸缩杆端部的固定板、活动设置在固定板内腔且伸出固定板的活动板以及安装在固定板顶端且伸入固定板的限位组件。

7.优选的,所述主体模块包括第一传送带、设置在第一传送带一侧的传送带以及多个分别安装在第一传送带和第二传送带底端的支腿。

8.优选的,所述驱动组件包括端部转动安装在相对支撑板上的双头螺纹杆以及安装在支撑板上且轴与双头螺纹杆端部固定的电机。

9.优选的,所述螺纹座对称设置在双头螺纹杆上且与双头螺纹杆相互啮合。

10.优选的,所述控制组件包括固定在第一传送带靠近第二传送带端部顶端的底板以及安装在底板上的碰撞传感器。

11.优选的,所述限位组件包括固定在固定板顶端边缘的壳体、活动设置在壳体内腔且伸出壳体穿过固定板的插柱、对称安装在插柱顶端且伸出壳体的提杆以及连接插柱顶端与壳体内顶壁的弹簧。

12.优选的,所述活动板的顶端呈阵列开有多个插槽,所述插槽与插柱相互嵌合。

13.通过采用上述技术方案,本实用新型所取得的有益效果为:

14.1.本实用新型中,通过在第一传送带上活动对称设置夹板,并在夹板的顶端设置驱动组件和螺纹座,利用电机带动双头螺纹杆转动,双头螺纹杆转动带动螺纹座相向进行移动,从而带动夹板相向移动,调节相对夹板之间的距离,从而能够对金属罐的横向数量进行限制,方便选取不同横向数量的金属罐,增加了选取装置的使用范围,提升了实用性能。

15.2.本实用新型中,通过在第一传送带的一侧设置控制组件,利用碰撞传感器控制第一传送带的启停,同时设置伸缩杆与安装在伸缩杆端部的固定,并在固定板的内腔设置活动伸出固定板的活动板,且活动板通过限位组件进行固定,通过调节活动板的伸出距离,即能够使固定板与活动板的组合体能够对不同纵向数量的金属罐进行推出,从而能够将不同纵向数量的金属罐推出到第二传送带上,进一步的增加了选取装置的使用范围,增加了选取装置的适配度。

附图说明

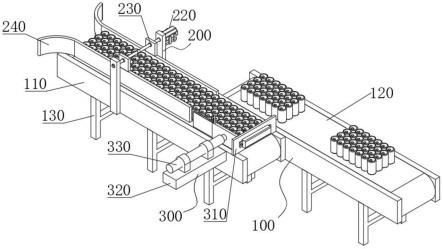

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的俯视示意图;

18.图3为本实用新型的限制模块结构示意图;

19.图4为本实用新型的推出模块结构示意图。

20.附图标记:

21.100、主体模块;110、第一传送带;120、第二传送带;130、支腿;

22.200、限制模块;210、支撑板;220、驱动组件;221、双头螺纹杆;222、电机;230、螺纹座;240、夹板;

23.300、推出模块;310、控制组件;311、底板;312、碰撞传感器;320、底座;330、伸缩杆;340、固定板;350、活动板;351、插槽;360、限位组件;361、壳体;362、插柱;363、提杆;364、弹簧。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

25.下面结合附图描述本实用新型的一些实施例,参照图1-4,一种金属罐自动包装选取机,包括:主体模块100、限制模块200以及推出模块300,主体模块100包括第一传送带110、设置在第一传送带110一侧的传送带以及多个分别安装在第一传送带110和第二传送带120底端的支腿130,第一传送带110用于将对金属罐进行输送,使金属管经过限制模块200以及推出模块300,方便限制模块200以及推出模块300进行选取,同时用于安装限位模块以及推出模块300,第二传送带120用于将选取完成的金属管送出到下一工序,支腿130用于保持第一传送带110以及第二传送带120在工作时的稳定性。

26.限制模块200用于对经过第一传送带110上金属罐的横向数量进行限制,包括对称固定在主体模块100上的支撑板210、穿过支撑板210安装的驱动组件220、对称套接在驱动组件220上的螺纹座230以及固定在螺纹座230底端的夹板240,支撑板210底端固定在第一传送带110的外侧面上,用于安装驱动组件220,驱动组件220包括端部转动安装在相对支撑板210上的双头螺纹杆221以及安装在支撑板210上且轴与双头螺纹杆221端部固定的电机222,同时螺纹座230对称设置在双头螺纹杆221上且与双头螺纹杆221相互啮合,使电机222转动时,带动双头螺纹杆221进行转动,双头螺纹杆221转动带动螺纹座230进行相向的移动,夹板240固定在螺纹座230的底端,使螺纹座230在进行相向移动时能够带动夹板240进

行相向的移动,调节相对夹板240之间的距离,即调节金属罐的横向数量。

27.推出模块300用于对金属罐的纵向数量进行选取并将其推入到第二传送带120上,包括固定在主体模块100顶端的控制组件310、端部固定在主体模块100外侧面上的底座320、安装在底座320顶端的伸缩杆330、固定在伸缩杆330端部的固定板340、活动设置在固定板340内腔且伸出固定板340的活动板350以及安装在固定板340顶端且伸入固定板340的限位组件360,控制组件310包括固定在第一传送带110靠近第二传送带120端部顶端的底板311以及安装在底板311上的碰撞传感器312,底板311用于安装碰撞传感器312,碰撞传感器312用于检测金属罐一侧是否贴近底板311,并在检测到金属罐贴近底板311时停止第一传送带110,防止第一传送带110进行转动将金属罐打散。

28.底座320用于安装伸缩杆330,保持伸缩杆330运行的稳定性,伸缩杆330用于带动固定板340进行移动,从而使固定板340将金属罐推入第二传送带120上,固定板340用于推动金属罐,同时用于安装活动板350以及限位组件360,活动板350通过调节伸出的距离,从而使固定板340能够对不同纵向数量的金属罐进行选取推出,在活动板350的顶端呈阵列开有多个插柱362,用于活动板350进行固定,限位组件360包括固定在固定板340顶端边缘的壳体361、活动设置在壳体361内腔且伸出壳体361穿过固定板340的插柱362、对称安装在插柱362顶端且伸出壳体361的提杆363以及连接插柱362顶端与壳体361内顶壁的弹簧364,壳体361用于安装插柱362以及弹簧364吗,保持插柱362移动的稳定性,插柱362与插槽351相互嵌合,对活动板350进行限位,使活动板350保持固定的姿态,提杆363用于方便工人提起插柱362,使插柱362脱离插槽351,弹簧364用于使插柱362保持嵌合在插槽351内的状态,从而保持活动板350的稳定。

29.本实用新型的工作原理及使用流程:使用时,启动电机222,电机222转动带动双头螺纹杆221进行转动,双头螺纹杆221转动带动螺纹座230进行相向的移动,从而带动夹板240进行相向的移动,根据包装箱确定金属罐的横向数量,调节夹板240之间的距离等于横向数量金属罐的直径和,同时根据包装箱确定金属罐的纵向数量,向上提起插柱362,使插柱362脱离插槽351失去对活动板350的限位,移动活动板350,使活动板350与固定板340的总长等于纵向数量金属罐的直径和,松开提杆363,此时提杆363在弹簧364的作用下嵌合在插柱362内,将活动板350固定柱,启动第一传送带110与第二传送带120,调节完成的夹板240使金属管横向数量保持稳定,当金属管在第一传送带110的带动下触碰碰撞传感器312时,碰撞传感器312控制第一传送带110停止,此时伸缩杆330向前推动,带动固定板340与活动板350向前推动,将一定纵向数量的金属罐推入到第二传送带120中,方便后续进行装箱。

30.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解,在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1