一种喷油瓶的制作方法

1.本实用新型属于厨房用具技术领域,具体涉及一种喷油瓶。

背景技术:

2.市场上买来的食用油一般体积都比较大,如果直接向锅内倒,非但很麻烦,而且还控制不好用量,另外,为了健康生活,都提倡控制用油量。传统的做法是人们将大桶油倒入油壶或油瓶中,但是油壶和油瓶在倒油时不能很好的控制油量,而且出油也不均匀,尤其在烧烤时很不方便。为此,出现了喷油瓶,与传统倾倒油液的添油方式相比,喷油瓶利用喷嘴喷出的油液能更均匀的分布,喷出的油液为雾状或液状,方便控制喷出的油量,避免了油液的浪费。但是现有的喷油瓶大多数只能喷油,不能实现倒油功能。也有可同时具备喷油和倒油功能,但是由于设有回气孔,会造成密封性不佳,油瓶如果不小心打翻的话,会造成漏油现象发生。

3.经查,现有专利号为cn202220469261.8的中国专利《一种喷油瓶》,包括瓶体,其特征在于:所述瓶体上连接有上盖和外壳,外壳的前侧开设有喷油口和倒油口,上盖上靠近倒油口的一侧安装有与倒油口配合连通的倒油组件,上盖的另一侧设有喷油组件,通过管件与喷油口连通,上盖上安装有与用于打开和关闭倒油组件的按钮以及驱动喷油组件实现喷油的扳手。本实用新型结构简单合理,不仅可实现倒油喷油两用,同时还解决了喷油后口部滴油问题,不但减少了浪费,还干净卫生,同时装配快捷方便,可有效控制了用油量,使用安全可靠。该喷油瓶同时具有喷油和倒油功能,其在套筒的内壁与转轴、开关和阀门连杆之间设有回气间隙,回气间隙的存在,同样也会造成漏油的发生。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构简单合理、密封性能好、不容易漏油的喷油瓶。

5.本实用新型解决上述技术问题所采用的技术方案为:一种喷油瓶,包括瓶体,所述瓶体上连接有上盖和外壳,其特征在于:所述外壳的前侧开设有喷油口,上盖的上端面靠近前侧的位置设有倒油口和进气口,外壳上设有可将倒油口及进气口关闭的翻盖,外壳上、翻盖的后侧设有可将翻盖打开及关闭的推钮组件,上盖的另一侧设有喷油组件连通喷油口,外壳上安装有用于驱动喷油组件实现喷油的扳手。

6.作为改进,所述瓶体的上端设有外螺纹瓶口,上盖通过螺纹连接安装在瓶口上,上盖上端面靠近前侧的位置凸设有与瓶体连通的倒油口,上盖上端面靠近后侧的位置凸设有与瓶体连通的进气柱,倒油口处安装有向前倾斜的油嘴座,油嘴设置在油嘴座上,油嘴座的一侧一体成型有进气口,进气口的下端通过进气管与进气柱相连接;外壳对合设置在上盖上,外壳上、油嘴和进气口的上方设有供翻盖安装的镂空部,翻盖可前后转动地安装在外壳的镂空部位置,翻盖的下端面凸设有与油嘴及进气口配合密封的油嘴密封塞和进气密封塞。

7.进一步,所述上盖的中部、油嘴座的后侧竖直凸设有用于安装翻盖的安装座,安装座的上端开设有贯穿的轴孔,翻盖的下端面中部凸设有连接耳,连接耳上开设有连接轴孔,通过转轴穿过轴孔、连接轴孔将翻盖可转动地安装在安装座上,转轴上套设有一扭簧,扭簧的一端与转轴固定,一端与轴孔相抵,使翻盖具有始终向后旋转将油嘴和进气口打开的趋势。

8.再进一步,所述外壳上翻盖的后侧开设有供推钮组件安装的安装口,推钮组件包括推钮座和推钮,推钮座可前后限位移动地设置在安装口内,推钮设置推钮座上方与推钮座相连接,推钮座与外壳的内壁之间支撑有一弹簧,使推钮座具有始终向前运动与翻盖的后侧下端相抵的趋势。

9.再进一步,所述安装口为矩形,安装口内左右两侧凸设有供推钮座搁置并前后滑动的条形板,推钮座的下部纵截面呈对应的t形,安装口内后侧、条形板上方横向设有一台阶板,推钮座的后端凸设有限位卡扣,台阶板的下端前侧凸设有对应的限位卡点,推钮座设置在安装口的条形板上,通过限位卡扣与限位卡点的配合沿条形板前后限位滑动,推钮座的后端开口、并内设有一弹簧柱,外壳内、台阶板的后侧向下设有一挡板,挡板与限位卡点之间形成供推钮座前后移动的间隙,挡板上设有圆形凸起,弹簧的一端套设在弹簧柱上,另一端与圆形凸起相抵支撑。

10.再进一步,所述推钮呈方形,推钮的下端两侧凸设有卡扣,推钮座上设有对应的卡槽,推钮通过卡接的方式设置在推钮座上,在推钮的下端面与推钮座具有一定间隙,推钮的下端正好位于台阶板的上方,当用手推动推钮向后移动时,推钮座随之向后移动与翻盖的下端脱离,翻盖在扭簧作用下旋转,将油嘴和进气口打开。

11.进一步,所述进气管为硅胶进气管,进气管呈弯折状,进气管的后端向下弯折与进气柱相连接,进气管的前端向上弯折与进气口相连接。

12.进一步,所述外壳上端面呈先后向下倾斜的斜面,翻盖的上端面为对应的斜面,推钮组件呈对应的倾斜设置,推钮组件的前端和翻盖的后端是斜面配合,翻盖的下端面凸设有供油嘴密封塞和进气密封塞安装的连接柱,油嘴密封塞和进气密封塞通过固定销固定在连接柱的下端面上与油嘴、进气口相对应。

13.进一步,所述喷油口内安装有一喷油座,在喷油座的前端安装有喷片,喷油组件包括泵芯,上盖的中部靠近后侧的位置开设有供泵芯安装的安装槽孔,泵芯的下端设有供吸管插入的插口,吸管的下端插至瓶体底部,泵芯的上端安装有一可上下活动的按压接头,按压接头与泵芯之间形成储油腔,喷油座通过喷油连接管与按压接头相连,从而连通储油腔,扳手安装在外壳上与按压接头的上端相转动连接。

14.最后,所述上盖的上端面沿外周间隔凸设有若干卡接块,外壳的下端内壁上设有对应的卡槽,外壳通过卡槽与卡接块的配合与上盖对合扣接;上盖与瓶体的瓶口之间衬有密封圈,上盖的后侧成型有便于手持的提手。

15.与现有技术相比,本实用新型的优点在于:外壳前端设置喷油口,外壳内、上盖上设有喷油组件,上盖上前侧设有倒油口和进气口,外壳上设有将倒油口和进气口关闭的翻盖以及将翻盖锁定或打开的推钮组件,通过推动推钮,就可以实现倒油,通过按动扳手,就能实现喷油;进气管只有在翻盖打开时候才可以进行进气或回气,翻盖盖上时进气管也关闭,大大提高了密封性,这样即使油瓶倒翻也不会漏油。本实用新型结构合理、可实现倒油

喷油两用,同时还解决了进气口不密封容易漏油的问题,使得油瓶在任意一个角度都不会漏油,不但减少浪费,还干净卫生,有效控制了用油量,使用安全可靠。

附图说明

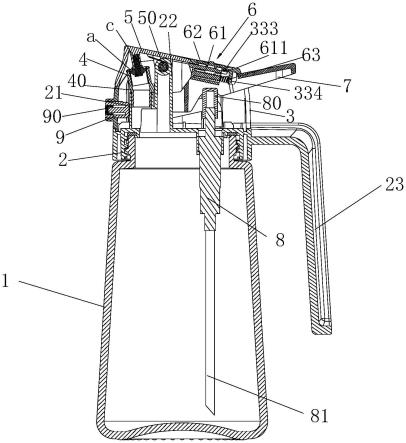

16.图1为本实用新型实施例在关闭状态下的结构示意图;

17.图2为图1的俯视状态下的内部结构示意图;

18.图3为本实用新型实施例的分解图。

具体实施方式

19.以下结合附图实施例对本实用新型作进一步详细描述。

20.如图1~3所示,一种喷油瓶,包括瓶体1,瓶体1上连接有上盖2和外壳3,外壳3的前侧开设有喷油口31,上盖2的上端面靠近前侧的位置设有倒油口21和进气口400,外壳3上设有可将倒油口21及进气口400关闭或者打开的翻盖5,外壳3上、翻盖5的后侧设有可将翻盖5打开及关闭的推钮组件6,上盖2的另一侧设有喷油组件连通喷油口31,外壳3上安装有用于驱动喷油组件实现喷油的扳手7。

21.具体结构为:瓶体1的上端设有缩径的外螺纹瓶口,上盖2通过螺纹连接安装在瓶口上,上盖2上端面靠近前侧的位置凸设有与瓶体1连通的倒油口21,上盖2上端面靠近后侧的位置凸设有与瓶体1连通的进气柱24,倒油口21处安装有向前倾斜的油嘴座40,油嘴4设置在油嘴座40上,油嘴座40的一侧一体成型有进气口400,进气口400的下端通过进气管30与进气柱24相连接。进气管20为硅胶进气管,进气管20呈弯折状,进气管20的后端向下弯折与进气柱24相连接,进气管20的前端向上弯折与进气口400相连接。

22.外壳3对合设置在上盖2上,上盖2的上端面沿外周间隔凸设有若干卡接块25,外壳3的下端内壁上设有对应的卡槽,外壳3通过卡槽与卡接块25的配合与上盖2对合扣接。上盖2与瓶体1的瓶口之间衬有密封圈10,上盖2的后侧成型有便于手持的提手23。外壳3上、油嘴4和进气口400的上方设有供翻盖5安装的镂空部32,翻盖5可前后转动地安装在外壳3的镂空部32位置,翻盖5的下端面凸设有与油嘴4及进气口400配合密封的油嘴密封塞a和进气密封塞b。上盖2的中部、油嘴座40的后侧竖直凸设有用于安装翻盖5的安装座22,安装座22的上端开设有贯穿的轴孔,翻盖5的下端面中部凸设有连接耳51,连接耳51上开设有连接轴孔,通过转轴50穿过轴孔、连接轴孔将翻盖5可转动地安装在安装座22上,转轴50上套设有一扭簧500,扭簧500的一端与转轴50固定,一端与轴孔相抵,使翻盖5具有始终向后旋转将油嘴4和进气口400打开的趋势。外壳3上翻盖5的后侧开设有供推钮组件6安装的安装口33,推钮组件6包括推钮座61和推钮62,推钮座61可前后限位移动地设置在安装口33内,推钮62设置推钮座61上方与推钮座61相连接,推钮座61与外壳3的内壁之间支撑有一弹簧63,使推钮座61具有始终向前运动与翻盖5的后侧下端相抵的趋势,推钮组件6的前端和翻盖5的后端是斜面配合。安装口33为矩形,安装口33内左右两侧凸设有供推钮座61搁置并前后滑动的条形板331,推钮座61的下部纵截面呈对应的t形,安装口33内后侧、条形板331上方横向设有一台阶板332,推钮座61的后端凸设有限位卡扣611,台阶板332的下端前侧凸设有对应的限位卡点333,推钮座61设置在安装口33的条形板331上,通过限位卡扣611与限位卡点333的配合沿条形板331前后限位滑动,推钮座61的后端开口、并内设有一弹簧柱,外壳3内、

台阶板332的后侧向下设有一挡板334,挡板334与限位卡点333之间形成供推钮座61前后移动的间隙,挡板334上设有圆形凸起,弹簧63的一端套设在弹簧柱上,另一端与圆形凸起相抵支撑。推钮62呈方形,推钮62的下端两侧凸设有卡扣621,推钮座61上设有对应的卡槽612,推钮62通过卡接的方式设置在推钮座61上,推钮62的上端面与外壳3的上端面相齐平,推钮61的上端面中部横向设有便于手推的凸筋622,推钮62的下端面与推钮座61具有一定间隙,推钮62的下端正好位于台阶板332的上方,当用手推动推钮62向后移动时,推钮座61随之向后移动与翻盖5的下端脱离,翻盖5在扭簧作用下向后旋转,将油嘴4和进气口400打开。

23.外壳3上端面呈先后向下倾斜的斜面,翻盖5的上端面为对应的斜面,推钮组件6呈对应的倾斜设置,翻盖5的下端面凸设有供油嘴密封塞a和进气密封塞b安装的连接柱,油嘴密封塞a和进气密封塞b通过固定销c固定在连接柱的下端面上与油嘴4、进气口400相对应。

24.喷油口31内安装有一喷油座9,在喷油座9的前端安装有喷片90,喷油组件包括泵芯8,上盖2的中部靠近后侧的位置开设有供泵芯8安装的安装槽孔26,泵芯8的下端设有供吸管80插入的插口,吸管的下端插至瓶体1底部,泵芯8的上端安装有一可上下活动的按压接头80,按压接头80与泵芯8之间形成储油腔,喷油座9通过喷油连接管30与按压接头80的接口相连,从而连通储油腔,扳手7安装在外壳3上与按压接头80的上端相转动连接。

25.泵芯8的结构与现有技术一致,在这里不多说明。

26.本实施例的瓶体1采用无铅玻璃材质的广口瓶,环保卫生,瓶口大,倒油方便,清洁方便,可反复使用。

27.工作原理是这样的:

28.倒油时,往后推动推钮62,带动推钮座61克服弹簧63的作用力后移动,推钮座61与翻盖5的下端脱离,翻盖5在扭簧500作用下向后旋转,将油嘴4和进气口400打开,可实现倒油,同时可以进气,进气的气流方向如图2中箭头所示;倒油结束后,用手盖上翻盖5时,翻盖5的后端面挤压推动推钮座61的前端面使推纽座向后移动,当过临界点时推纽座61在弹簧63作用下瞬间向前复位将翻盖5的下端顶住,翻盖5被锁定,此时油嘴密封塞a和进气密封塞b与油嘴4、进气口400配合密封,无论油瓶在任意一个角度都不会漏油,即使油瓶倒翻,也不会漏油。

29.喷油时,扳动扳手7,即可实现喷油,非常方便。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1