适用于铠装线缆的单滚珠丝杠可变线距缠绕排线机的制作方法

本技术涉及电线电缆制造领域,特别涉及一种用于旋转缠绕产品的收卷排线设备,尤指一种适用于铠装线缆的单滚珠丝杠可变线距缠绕排线机。其使用范围包括多种材料的具有可缠绕的丝、线、带、管、绳、尤其适合电线电缆包括铠装电缆和铠装光缆的排线操作。

背景技术:

1、在电线电缆及光缆的制造过程中,需要将电线电缆整齐的缠绕在收线盘上,该过程称为“排线”,要求缠绕在线盘上的每层线缆排列无缺口、无跳线、无积线,每层缠绕完成后需要及时换向并排列整齐。国内许多线缆加工企业受困于线缆的排线质量,有很多绕线机台效果不佳。现有技术中广泛使用的有光杆排线器、伺服电机驱动的单螺杆往复排线器、视觉传感器与机器人组合控制的数控排线,上述这几种排线方式虽各有优点但是也各有缺欠,光杆排线器的动力来自特制的专用轴承内圈凸出的楞线与光轴杆表面在外加弹簧力的作用下产生的接触摩擦力,在实际生产中排线推力较小,使用中排线距调节不够准确。伺服电机驱动的单螺杆往复排线器,其结构为在同一丝杆的表面加工成有交叉左右旋向的螺旋槽,且旋槽两端曲线槽惯通,排线器内与丝杆螺旋槽接触处装有月牙滑块,在伺服电机的驱动下利用月牙滑块在螺旋内的滑动实现横向排线,其缺点是使用范围受螺旋槽限制,使用单一、不适合变化的线距和不同宽度的线盘使用。对于视觉传感器与机器人组合控制的数控排线,虽然使用了先进的监测、操作设备,但是仍无法实现理想的排线效果,其原因是绕线盘的不标准和视觉数据采集到排线的移动执行存在着时间差,使移动响应不及时,且设备系统操作复杂、制做成本较高。

2、目前,缠绕后的满卷线盘由于外观质量视觉欠佳,使缠绕产品在国际贸易中竟争力差,亟待改进。

3、收线盘也叫工字轮,在线缆缠绕过程中,线缆是由收线盘的筒径开始层层叠加,转速恒定时则线缆的线速度就会随着叠层的增加而增加,如果线缆的线速度恒定(这种情况出现在线缆生产线中注塑机包线后直接收卷的生产线中)则工字轮的转速必须随着线层的叠加转速减慢。这两种变化是客观存在的,也是排线出现问题的主要因素。因此,精准的协调变化中的收线轮的转速和变化中的排线间距是解决排线质量的关键。

4、在收线轮的缠绕排线过程中,线性产品物理特性差异很大,尤其在电线电缆和光缆的缠绕排线,由于线缆的不同使用领域,线缆又有非铠装电缆和光缆、铠装电缆和光缆之分,由于铠装电缆光缆缠绕时不允许剧烈的弯折。因此,急需一种能够在铠装电缆和光缆的输送及缠绕成盘的过程中,避免横向和纵向剧烈弯折的排线机。

技术实现思路

1、本实用新型的目的在于提供一种适用于铠装线缆的单滚珠丝杠可变线距缠绕排线机,解决了现有技术存在的上述问题。本实用新型使用典型的机械传动结构,利用同一动力轴上的两个同规格链轮同步驱动收线轮和轮轴变速换向机构,利用各链轮齿轮设定的联接方式实现收线轮每旋转一周的同时轴向移动一个设定的螺距(线径)。在气缸动作和行程开关的约束下,包括收线轮在内的滑动组合体往复移动实现有规则的排线。使铠装电缆和光缆从输送到缠绕成盘过程中不会产生横向和纵向的剧烈弯折。

2、本实用新型的上述目的通过以下技术方案实现:

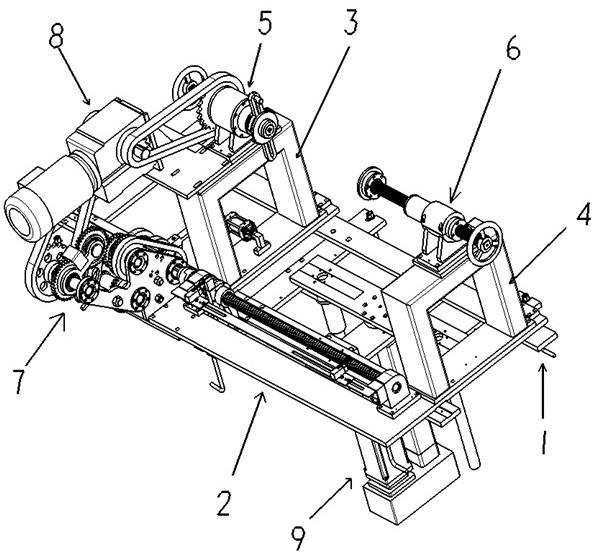

3、适用于铠装线缆的单滚珠丝杠可变线距缠绕排线机,包括基础框架1、移动框架2、右支架3、左支架4、收线盘驱动轴5、左收线盘支架6、轮轴变速换向机构7、动力机构8、收线轮升降机构9,所述收线轮升降机构9固定在基础框架1下部,所述右支架3、左支架4、收线盘驱动轴5、左收线盘支架6、动力机构8、轮轴变速换向机构7组成的上部行走部件,固定在移动框架2上的主框架板21上,左收线盘支架6通过左支架4固定在主框架板21上,收线盘驱动轴5通过右支架3固定在主框架板21上,动力机构8分别与收线盘驱动轴5和轮轴变速换向机构7相连,所述轮轴变速换向机构7在动力机构8的驱动下,通过轮轴变速换向机构中的轮轴转换并通过挂轮输出不同转数和旋向。

4、 所述的动力机构8包括减速电机81,通过链条二86驱动轮轴变速换向机构7的传动轴一71上的链轮四715旋转,带动同轴的齿轮一718一同转动,安装在摆动臂720上的齿轮二721与齿轮一718啮合,摆动臂的圆孔7201沿传动轴一71轴线摆动,使齿轮二721与安装在传动轴三73上的齿轮三737啮合,驱动与齿轮三同轴的链轮五733通过链条三76带动安装在滚珠花键轴75左侧的径向轴承一756外圈上的与左侧结合子754z固定在一起的链轮七755z,在未与滑动结合子757啮合时处于逆时针空转状态,被驱动的安装在传动轴三73 上的齿轮四735与安装在传动轴四74上的齿轮五746相啮合,并驱动传动轴四上的链轮六744通过链条四78带动安装在滚珠花键轴75右侧的径向轴承一756外圈上的与右侧结合子754y固定在一起的链轮八755y,在未与滑动结合子757啮合时处于顺时针空转状态;左侧结合子754z、右侧结合子754y、滑动结合子757共同安装在滚珠花键轴75上并与滚珠花键轴75同轴,在气缸793的驱动下经拨叉79的拨动滑动结合子757摆动,实现与左、右结合子牙7541z、7541y的啮合,驱动滚珠丝杠23的正反向旋转。

5、所述的轮轴变速换向机构7包括输出轴结构,由滚珠花键轴75、滚珠花键套758、滑动结合子757、链轮七755z、链轮八755y、左侧结合子754z、右侧结合子754y、径向轴承一756、推力轴承一753、径向轴承二751、轴用弹簧挡圈759组成,其中,滚珠花键套758固定在滑动结合子757孔内并在滚珠花键轴75轴向滑行,链轮七755z、链轮八755y分别与左侧结合子754z、右侧结合子754y固定,并安装在径向轴承一756、推力轴承一753、径向轴承二751外圆上,受安装在滚珠花键轴75卡圈槽内的轴用弹簧挡圈759阻挡,轴向固定在滑动结合子757的两侧。

6、所述的减速电机81的输出轴811左右两端安装的链轮一83z和链轮三83y的节距齿数完全相同,通过链条一84驱动与收线盘00同轴的链轮二52,通过链条二86驱动轮轴变速换向机构7中的输入链轮四715,链轮二、四的节距齿数完全相同;所述驱动轮轴变速换向机构7中的齿轮一718、齿轮二721、齿轮四735、齿轮五746,这四个齿轮的模数齿数必须相同,齿轮三737为变速齿轮。

7、所述的齿轮二721安装在摆动臂720上,起挂轮作用的齿轮二721随摆动臂以圆孔7201与传动轴一71轴线重合摆动,在齿轮二721与齿轮三737啮合后利用固定轴7203上的螺母78-1在摆动臂720的弧形槽7202处锁紧。

8、安装在主框架板21上的所有部件随着主框架板21一同移动,丝母安装架16和丝母一161的组合体固定在地基固定板15上,旋转的滚珠丝杠23驱动主框架板21和其上的丝杠安装座22一同移动,滚珠直线导轨11及两滑块12做为行走导轨,在主框架板21下部与滚珠直线导轨并列的滚轮机构在基础平轨板14板面滚动。

9、所述的基础框架1下部安装有收线轮升降机构9,由电动缸91、缸体连接板94、连接块93、收线轮托板92组成,在电动缸91主轴伸缩的同时,在导套固定板95、导套96、导杆97组成的导向部件的引导下完成收线轮的装卸。

10、本实用新型的有益效果在于:构思新颖,结构巧妙,使用方便,在收线轮的排线过程中在外部条件(规则的收线轮,适合的线缆张力)保证的条件下,不需要复杂的视觉监测及机器人的程序控制,采用典型机械传动机构,只使用一部减速电机通过链轮链条齿轮和用于换向的端部结合子构件的组合,使收线轮每旋转一周收线轮同步沿轴线移动一个线距。依据单纯的机械原理设计,实现了理想的排线效果解除人工辅助排线,便于低成本制造。实用性强。

- 还没有人留言评论。精彩留言会获得点赞!