一种适用于码头轨道槽的弹性模板的制作方法

1.本实用新型涉及港口水工建筑施工技术领域,具体为一种适用于码头轨道槽的弹性模板。

背景技术:

2.钦州港大榄坪南作业区9号10号泊位工程,为2个新建10万吨级自动化集装箱码头泊位,年设计吞吐能力为161万teu。码头主体为沉箱重力式结构,上部为现浇钢筋混凝土胸墙,胸墙总长783m,顶宽5m,顶面设置“凹”型轨道槽以安装a150钢轨,作为自动化岸桥设备的行走轨道。轨道槽783米通长设置,槽底预留钢套筒5992个,轨道槽的顺直度及钢套筒预留精度将直接影响轨道的安装精度和码头整体的观感质量。

3.轨道槽模板两侧直立木模板为侧模,底面不设置底模,预埋套筒与钢筋焊接加固,侧模板以竹胶板为板面,木方做板肋支撑及加固,需要大量的现场拼装作业;在模板拆除时,需分解后逐步进行拆,不适合整体安装,效率极低。受木模板分块较多、刚度较差影响,轨道槽混凝土的顺直度较差;同时底面混凝土需进行人工清灰及收面,保证槽底平整度。预埋套筒通过与完成钢筋连接加固,精度较低且易受混凝土施工影响移位。

技术实现要素:

4.本实用新型的目的在于提供一种适用于码头轨道槽的弹性模板,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种适用于码头轨道槽的弹性模板,包括紧张器、方管、板面钢板、横肋扁钢和预埋套管组合,所述板面钢板和横肋扁钢分别与轨道槽模板焊接,所述方管设置在轨道槽模板的顶口处,所述轨道槽模板的底部分别设置有拉杆孔和底模排气孔,所述预埋套管组合设置在轨道槽模板的底部,所述预埋套管组合由螺母、pvc塑料板、波纹管、塑料盖、通丝杆构成,所述轨道槽模板的下方分别焊接有方钢和槽钢。

6.优选的,所述轨道槽模板的底模与侧模均采用钢模板,采用数控车床冲压成型,呈上宽下窄的倒梯形结构,一体加工成型、一体化安装,便于模板的一体化拆装工作。

7.优选的,所述轨道槽模板的顶口处设有紧张器,紧张器为螺旋式结构,且轨道槽模板的折角处设置弹性自由区,实现安装时侧模的毫米级弹性精准调整及拆模时整体吊离。

8.优选的,所述轨道槽模板的顶端皆设置有吊点,便于使用吊车将轨道槽模板吊入轨道槽。

9.优选的,所述轨道槽模板的底模上布置有定位孔,避开定位孔开方形振捣孔,并在两侧增加横向肋板并在肋板上开孔,增加了模板整体性,用于对底部孔封闭的简易控制,可以缓冲混凝土振捣对模板的作用力,并且便于振捣。

10.优选的,所述通丝杆的顶端通过螺母与轨道槽模板进行连接固定,通丝杆的底端通过螺母与pvc塑料板进行连接固定,便于通丝杆的拆装和可周转使用。

11.与现有技术相比,本实用新型的有益效果是:该适用于码头轨道槽的弹性模板不仅实现了轨道槽底模与侧模的一体化安装,实现了模板的快速拆除,底部不需要人工收面,提高了槽底平整度,混凝土的顺直度得到保证,弹性模板一体化安拆,极大的提高了模板安拆的效率,而且可周转使用,减少了辅助材料的浪费,实现了经济效益的提升;

12.(1)使用吊车将轨道槽模板吊入轨道槽,进行位置调整,相邻两段模板使用螺栓进行连接、固定,从而实现轨道槽底模与侧模的一体化安装,在混凝土初凝时,将螺栓拆除,使用吊车将弹性模板吊出,实现模板的快速拆除,一体化的弹性模板不需二次拼接,且底部不需要人工收面,提高了槽底平整度,混凝土的顺直度得到保证,弹性模板一体化安拆,极大的提高了模板安拆的效率,并且模板支立效果佳,在拆除弹性模板前,将通丝杆从底部螺母中旋转拧出来,使通丝杆与pvc塑料板分离,通丝杆随弹性模板一起拆除,将弹性模板反向支立在方钢、槽钢上,再重新安装预埋套管组合,并使用螺母进行固定,再将弹性模板翻转放到方钢、槽钢上,待下次使用,通丝杆的周转使用,一定程度上减少了辅助材料的浪费,实现了经济效益的提升,可应用于同类“凹”型轨道槽的施工中,具有较好的工程适用价值。

附图说明

13.图1为本实用新型的侧视结构示意图;

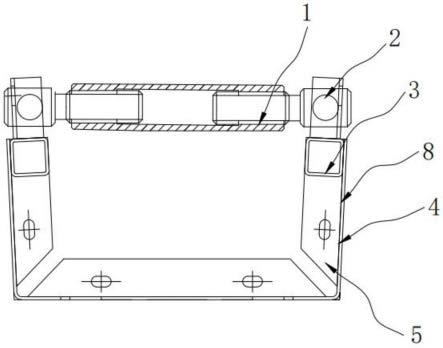

14.图2为本实用新型的正视结构示意图;

15.图3为本实用新型的俯视结构示意图;

16.图4为本实用新型的方钢、槽钢正视结构示意图;

17.图5为本实用新型的方钢、槽钢侧视结构示意图;

18.图6为本实用新型的方钢、槽钢俯视结构示意图;

19.图7为本实用新型的预埋套管组合放大结构示意图;

20.图8为本实用新型的预埋套管组合俯视结构示意图;

21.图9为本实用新型的弹性模板整体安装示意图。

22.图中:1、紧张器;2、吊点;3、方管;4、板面钢板;5、横肋扁钢;6、拉杆孔;7、底模排气孔;8、轨道槽模板;9、螺母;10、pvc塑料板;11、波纹管;12、塑料盖;13、预埋套管组合;14、通丝杆;15、方钢;16、槽钢。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-9,本实用新型提供的一种实施例:一种适用于码头轨道槽的弹性模板,包括紧张器1、方管3、板面钢板4、横肋扁钢5和预埋套管组合13,板面钢板4和横肋扁钢5分别与轨道槽模板8焊接;

25.轨道槽模板8的底模与侧模均采用钢模板,采用数控车床冲压成型,呈上宽下窄的倒梯形结构,一体加工成型、一体化安装,便于模板的一体化拆装工作;

26.轨道槽模板8的顶口处设有紧张器1,紧张器1为螺旋式结构,且轨道槽模板8的折角处设置弹性自由区,实现安装时侧模的毫米级弹性精准调整及拆模时整体吊离;

27.轨道槽模板8的顶端皆设置有吊点2,便于使用吊车将轨道槽模板8吊入轨道槽;

28.轨道槽模板8的底模上布置有定位孔,避开定位孔开方形振捣孔,并在两侧增加横向肋板并在肋板上开孔,增加了模板整体性,用于对底部孔封闭的简易控制,可以缓冲混凝土振捣对模板的作用力,并且便于振捣;

29.方管3设置在轨道槽模板8的顶口处;

30.轨道槽模板8的底部分别设置有拉杆孔6和底模排气孔7;

31.预埋套管组合13设置在轨道槽模板8的底部;

32.预埋套管组合13由螺母9、pvc塑料板10、波纹管11、塑料盖12、通丝杆14构成;

33.轨道槽模板8的下方分别焊接有方钢15和槽钢16;

34.使用方钢15和槽钢16制作预埋套管组合13安装、存放架,两位一体,一架多用;

35.通丝杆14的顶端通过螺母9与轨道槽模板8进行连接固定,通丝杆14的底端通过螺母9与pvc塑料板10进行连接固定,便于通丝杆14的拆装和可周转使用。

36.本技术实施例在使用时:首先,该适用于码头轨道槽的弹性模板主要通过一体化倒梯形弹性钢模板8、预埋套管组合13、弹性模板一体化安、拆,通丝杆的可周转使用等4个关键技术组成,使用吊车将轨道槽模板8吊入轨道槽,进行位置调整,相邻两段模板使用螺栓进行连接、固定,从而实现轨道槽底模与侧模的一体化安装,在混凝土初凝时,将螺栓拆除,使用吊车将弹性模板吊出,实现模板的快速拆除,一体化的弹性模板不需二次拼接,且底部不需要人工收面,提高了槽底平整度,混凝土的顺直度得到保证,弹性模板一体化安拆,极大的提高了模板安拆的效率,并且模板支立效果佳,在拆除弹性模板前,将通丝杆14从底部螺母9中旋转拧出来,使通丝杆14与pvc塑料板10分离,通丝杆14随弹性模板一起拆除,将弹性模板反向支立在方钢15、槽钢16上,再重新安装预埋套管组合13,并使用螺母9进行固定,再将弹性模板翻转放到方钢15、槽钢16上,待下次使用,通丝杆14的周转使用,一定程度上减少了辅助材料的浪费,实现了经济效益的提升,该适用于码头轨道槽的弹性模板可应用于同类“凹”型轨道槽的施工中,具有较好的工程适用价值,完成适用于码头轨道槽的弹性模板的工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1