汽车零部件转移用高度可调式运输箱的制作方法

1.本实用新型涉及包装箱技术领域,具体的是一种汽车零部件转移用高度可调式运输箱。

背景技术:

2.汽车整车散装零部件运输过程中需要用到运输箱体,现在汽车车型,零件尺寸都相差不大,根据运输车型,基本上可以确定宽度及高度,但是不同车型的零件在高度方向还是存在一定的高度差,更换运输的零件后,也许高度差异就几十毫米,导致零件顶部暴露出去或无法获得有效的保护,无法对汽车零件进行可靠的运输。

3.为了解决上述问题,现有技术中的运输箱体一般是针对不同高度的零件进行单独定制,适用的范围较小,并且无法或不方便对运输箱体进行循环利用。因而需要实际一种能够对内腔的深度进行调节的运输箱体,来适应不同高度的汽车零件的运输需求。

技术实现要素:

4.为了克服现有技术中的至少部分缺陷,本实用新型实施例提供了一种汽车零部件转移用高度可调式运输箱,结构简单,使用方便,采用分体式模块设计,能够方便根据零件的类型进行第一侧板或第二侧板的更换,提高包装箱的循环利用率。

5.本实用新型涉及的一种汽车零部件转移用高度可调式运输箱,包括底框、两个第一侧板和两个第二侧板,所述第一侧板的下侧对称连接有第一插接杆,所述第一插接杆插接在连接框的第一插接孔,所述连接框连接在所述底框的下表面的四角处,所述连接框上侧开设有第二插接孔,所述第二侧板下侧对称设置有第二插接杆,所述第二插接杆插接在所述第二插接孔中;

6.所述第二侧板连接有支撑框,所述支撑框的下部伸入所述连接框的上端开口中,所述支撑框的一侧开设有限位块,所述连接框的上侧开设有限位槽,所述限位槽的内轮廓与所述限位块的外轮廓一致;

7.所述第一侧板包括第一上安装架、第一下安装架、第一上板体和第一下板体,所述第一上安装架和所述第一下安装架通过铰链可转动连接,所述第一上板体与所述第一上安装架连接,所述第一下板体与所述第一下安装架连接,所述第一插接杆连接在所述第一下安装架的侧面;

8.所述第二侧板包括第二上安装架、第二下安装架、第二上板体和第二下板体,所述第二上安装架和所述第二下安装架通过铰链可转动连接,所述第二上板体与所述第二上安装架连接,所述第二下板体与所述第二下安装架连接,所述第二下安装架的两侧均连接有所述支撑框,所述第二插接杆连接在所述支撑框侧面;

9.所述第一上板体和所述第二上板体上均连接有插接组件,所述支撑框开设有用于连接插接组件的插接槽,所述插接组件的插接部插接在所述插接槽中;

10.所述插接组件包括连接部,所述连接部与所述第一上板体或所述第二上板体连

接,所述插接部包括圆杆和转动手柄,所述连接部包括u形连接板和开设在所述u形连接板上的导向孔,所述圆杆穿接在所述导向孔内,所述连接部连接有用于对转动手柄进行限位的限位杆,所述限位杆与所述u形连接板之间形成对所述转动手柄限位的限位区间。

11.进一步地,所述底框包括四个首尾相连的底架,所述底架包括第一板体、第二板体和连接板体,所述第一板体的长度大于所述第二板体的长度,所述第一板体位于所述第一侧板或第二侧板的底部,所述第一板体和第二板体同轴设置,所述连接板体连接在所述第一板体与所述第二板体之间。

12.本实用新型的有益之处在于:汽车零部件转移用高度可调式运输箱采用分体式模块设计,方便对第一板体和第二板体的结构进行定制和调节,操作简便,第一上安装架和所述第一下安装架通过铰链可转动连接,第二上安装架和所述第二下安装架通过铰链可转动连接,四边方便折叠;第一上安装架、第一下安装架、第二上安装架和第二下安装架采用,铁质器具结构,结构可靠;第一上板体、第一下板体、第二上板体和第二下板体均采用轻量化塑料围板,制造成本低,能减轻汽车零部件转移用高度可调式运输箱重量,并且采用塑料围板,后期维护成本低,方便更换。

13.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

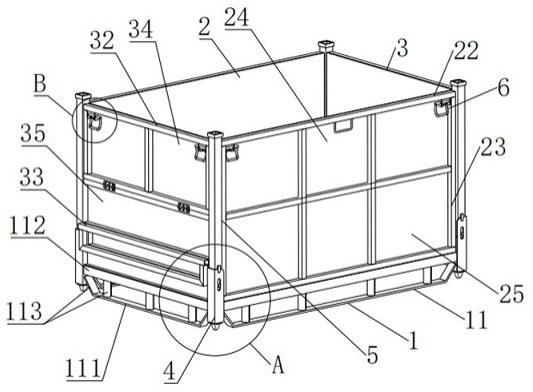

15.图1是汽车零部件转移用高度可调式运输箱的结构示意图。

16.图2是图1中a处局部放大图。

17.图3是图1中b处局部放大图。

18.图4是第一插接杆的连接结构示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.参照图1-图4,在本实用新型一较佳实施例中的一种汽车零部件转移用高度可调式运输箱,包括底框1、两个第一侧板2和两个第二侧板3,第一侧板2的下侧对称连接有第一插接杆21,第一插接杆21插接在连接框4的第一插接孔41,连接框4与连接在底框1的下表面的四角处,连接框4上侧开设有第二插接孔42,第二侧板3下侧对称设置有第二插接杆31,第二插接杆31插接在第二插接孔42中;

21.第二侧板3连接有支撑框5,支撑框5的下部伸入连接框4的上端开口中,支撑框5的一侧开设有限位块51,连接框4的上侧开设有限位槽43,限位槽43的内轮廓与限位块51的外

轮廓一致。

22.在上述实施例中,第一侧板2包括第一上安装架22、第一下安装架23、第一上板体24和第一下板体25,第一上安装架22和第一下安装架23通过铰链可转动连接,第一上板体24与第一上安装架22连接,第一下板体25与第一下安装架23连接,第一插接杆21连接在第一下安装架23的侧面。

23.在上述实施例中,第二侧板3包括第二上安装架32、第二下安装架33、第二上板体34和第二下板体35,第二上安装架32和第二下安装架33通过铰链可转动连接,第二上板体34与第二上安装架32连接,第二下板体35与第二下安装架33连接,第二下安装架33的两侧均连接有支撑框5,第二插接杆31连接在支撑框5侧面。

24.在上述实施例中,底框1包括四个首尾相连的底架11,底架11包括第一板体111、第二板体112和连接板体113,第一板体111的长度大于第二板体112的长度,第一板体111位于第一侧板2或第二侧板3的底部,第一板体111和第二板体112同轴设置,连接板体113连接在第一板体111与第二板体112之间。

25.在上述实施例中,第一上板体24和第二上板体34上均连接有插接组件6,支撑框5开设有用于连接插接组件6的插接槽(未图示),插接组件6的插接部61插接在插接槽中。

26.在上述实施例中,插接组件6包括连接部62,连接部62与第一上板体24或第二上板体34连接,插接部61包括圆杆611和转动手柄612,连接部62包括u形连接板621和开设在u形连接板621上的导向孔622,圆杆611穿接在导向孔622内,连接部62连接有用于对转动手柄612进行限位的限位杆63,限位杆63与u形连接板之间形成对转动手柄612限位的限位区间64。

27.在实际使用过程中,首先将第一侧板2中的第一插杆21插接到连接框4的第一插接孔41,然后根据需要采用螺栓将第一插杆21固定在第一插接孔41中,固定的位置根据实际要运输的零件的高度进行调整,为了提高固定的稳定性,也可以在第一插接孔41内放置倒u形的垫块,将第一侧板2安装到位后,将第二侧板3上的第二插接杆31插入第二插接孔42中,同时将与第二侧板3连接的支撑框5放置在连接框4上端的开口中,然后根据需要采用螺栓将第二插杆31固定在第二插接孔42中,固定的位置根据实际要运输的零件的高度进行调整,为了提高固定的稳定性,也可以在第二插接孔42内放置倒u形的垫块。当需要进行货物的装卸时,调整插接组件6,使得第一上安装架22与第一下安装架23分离或第二上安装架32与第二下安装架33分离,使得第一上安装架22或第二上安装架32向下折叠,打开缺口,方便对汽车零件进行上料或下料。

28.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1