一种渣包运送轨道、渣包缓冷系统和渣包配送方法与流程

本发明涉及金属冶炼,尤其涉及一种渣包运送轨道、渣包缓冷系统和渣包配送方法。

背景技术:

1、随着金属冶炼技术的不断发展,进行金属矿资源的合理、充分利用,实现金属冶炼的高回收率成为现代冶炼技术发展的重要环节。在金属冶炼中,可采用金属缓冷技术进行冶炼残渣中有价值金属的回收。缓冷技术中,渣包在熔炼炉排渣口处承接冶炼后的高温金属熔体,而后将盛有溶体的渣包运送到缓冷场,放置于缓冷场进行空冷、水冷和翻包等,并将空的渣包运送至熔炼炉继续接渣。

2、现有技术中,渣包运送可采用门机直接从排渣口把满渣包直接吊运至缓冷场,但龙门机自重大,移动速度慢,效率低,且一般缓冷场有多台门机作业,一旦靠近排渣口的门机故障,则无法顺利进行满渣包转运操作。使用渣包转运车运送满渣包到缓冷场,再由门机进行空冷、水冷、翻包操作的方案,由于渣包转运车一般是进口设备,价格高,且需要人工驾驶和操作,无法实现缓冷场的自动化渣包处理,工人处于高温环境作业也存在一定风险。使用单组直轨道的轨道小车来运送渣包,由于渣包质量大,渣包空载单体重量20多吨,装满渣之后会总重会超过65吨,如使用轨道小车运送,小车需能载重80吨以上,且移动速度不高于20m/min。轨道小车使用单组双轨形式的轨道,由熔炼炉运出的满渣包与缓冷场运出的空渣包的运送方向相反,为避免同时运送导致满渣包和空渣包在双轨道上相遇导致堵塞,需要满渣包或者空渣包小车先避让等待,为保证熔炼炉一个排渣口的空渣包装满渣前,有一个新的渣包运送到熔炼炉第二个排渣口,必须增加轨道小车数量,实现运送更多的空渣包,轨道小车数量的增加将导致运送成本和调度难度提高,渣包运送效率降低。

3、因此,如何高效在缓冷场和熔炼炉之间运送渣包成为有待解决的问题。

技术实现思路

1、有鉴于此,本发明实施例提供一种渣包运送轨道、渣包缓冷系统和渣包配送方法,主要解决单运送轨道上空渣包和满渣包运送时需要等待,导致渣包运送效率低的问题。

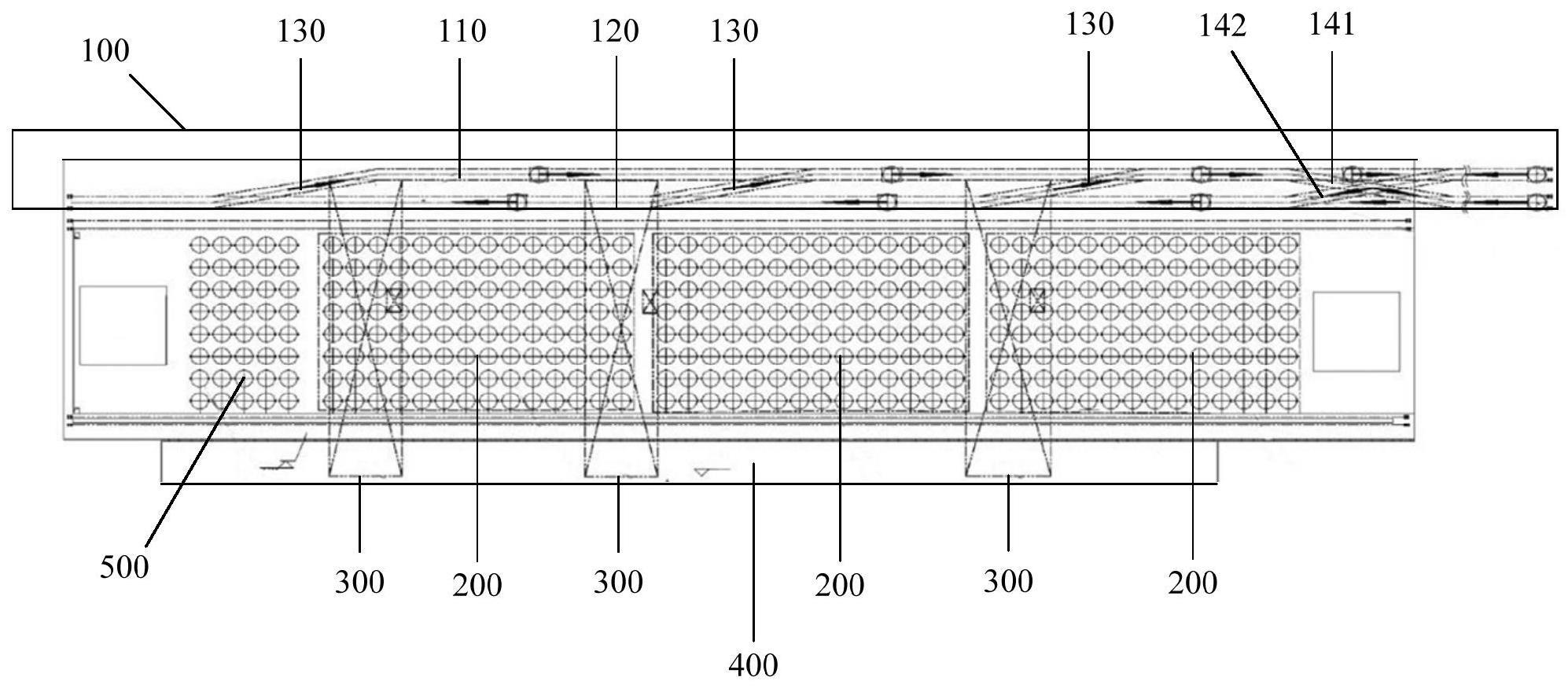

2、一方面,本发明提供了一种渣包运送轨道,用于连接轨道小车,以在熔炼炉和至少一个渣包冷却区之间运送渣包,熔炼炉包括第一排渣口和第二排渣口,包括:

3、空包轨道、满包轨道、至少一个回转道岔、第一排渣口道岔和第二排渣口道岔;

4、空包轨道和满包轨道并列间隔设置,回转道岔分别与空包轨道和满包轨道连通,第一排渣口道岔分别与空包轨道和满包轨道连通,第二排渣口道岔分别与空包轨道和满包轨道连通;

5、空包轨道的前端和满包轨道的前端分别用于延伸至第一排渣口和第二排渣口,第一排渣口道岔和第二排渣口道岔相较回转道岔更靠近空包轨道和满包轨道的前端。

6、另一方面,本发明还提供了一种渣包缓冷系统,包括前述渣包运送轨道,以及

7、渣包缓冷场,渣包缓冷场包括至少一个渣包冷却区以及位于渣包冷却区上方,且可相对渣包冷却区移动的门机;

8、渣包运送轨道位于渣包冷却区的一侧。

9、其中,渣包冷却区的数量为多个,多个渣包冷却区并列设置,空包轨道和满包轨道均在渣包冷却区排列方向上延伸;

10、回转道岔的数量与渣包冷却区的数量一致,且回转道岔和渣包冷却区一一对应设置;

11、门机的数量与渣包冷却区的数量一致,且门机和渣包冷却区一一对应设置。

12、其中,满包轨道相较于空包轨道更靠近渣包缓冷场;

13、回转道岔在靠近空包轨道的方向上向着空包轨道的前端倾斜设置。

14、其中,第一排渣口道岔在靠近空包轨道的方向上向着远离空包轨道的前端倾斜设置,第二排渣口道岔在靠近空包轨道的方向上向着空包轨道的前端倾斜设置。

15、其中,渣包缓冷场还包括渣池,渣池与渣包运送轨道分别位于渣包冷却区的不同两侧。

16、其中,渣包缓冷场还包括备用渣包区,备用渣包区与渣包冷却区并列设置。

17、再一方面,本发明还提供了一种渣包配送方法,包括:

18、当有轨道小车停在渣包冷却区,判断满包轨道的轨道小车上是否有满渣包,当没有满渣包时,门机由渣包冷却区内将空渣包移动至轨道小车,当有满渣包时,门机将轨道小车的满渣包移动至渣包冷却区内,并由渣包冷却区内将空渣包移动至轨道小车;

19、轨道小车将空渣包通过满包轨道和回转道岔移动至空包轨道;

20、获取第一排渣口和第二排渣口处的渣包状态,

21、当第一排渣口处没有渣包,则将空渣包通过空包轨道移动至第一排渣口进行接渣,当空渣包变成满渣包时,将满渣包经过第二排渣口道岔移动至满包轨道,继而移动至渣包冷却区;

22、当第一排渣口处有渣包,第二排渣口处没有渣包,则将空渣包通过排渣口道岔移动至满包轨道,继而移动至第二排渣口进行接渣,当空渣包变成满渣包时,将满渣包移动至渣包冷却区;

23、当第一排渣口和第二排渣口处均有渣包,则将空渣包停在空包轨道等待,直到第一排渣口或第二排渣口处没有渣包。

24、其中,渣包冷却区包括多个渣包位,多个渣包位阵列布设,渣包位用于放置渣包;

25、门机由渣包冷却区内将空渣包移动至轨道小车的步骤,具体为:

26、选取待拾取渣包的当前渣包位,判断当前渣包位的渣包是否为空渣包,如果不是空渣包,则拾取渣包移动至渣池倾倒渣包,并将渣包移动至轨道小车;如果是空渣包,则直接移动至轨道小车。

27、其中,门机包括门架大车和吊机小车,门架大车架设于渣包冷却区,且用于在渣包位的行向上移动,吊机小车与门架大车连接,用于在渣包位的列向上移动;

28、选取待拾取渣包的当前渣包位的步骤,具体为:

29、门机按预设列方向逐个拾取当前一列渣包位上的渣包,当前一列渣包位上的渣包拾取完成后,门机按预设列方向的反方向拾取与当前一列渣包位在预设行方向上相邻的下一列渣包位上的渣包。

30、本发明实施例提出的一种渣包运送轨道、渣包缓冷系统和渣包配送方法,主要通过设置空包轨道和满包轨道,且通过回转道岔和排渣口道岔连通,空渣包和满渣包的实现单向循环输送,无需进行避让等待,可实现渣包的快速循环,提高渣包运送效率。现有技术中,轨道小车使用双轨形式,由熔炼炉运出的满渣包与缓冷场运出的空渣包的运送方向相反,为避免同时运送导致满渣包和空渣包在双轨道上相遇导致堵塞,需要满渣包或者空渣包小车先避让等待,必须增加轨道小车数量,一次运送更多的空渣包满足为熔炼炉及时提供空包,轨道小车数量的增加将导致运送成本和调度难度提高,渣包运送效率降低。与现有技术相比,本技术文件中,使用空包轨道和满包轨道的双组轨道设置,通过回转道岔和排渣口道岔,可实现承载满渣包的轨道小车和承载空渣包的轨道小车通过回转道岔和排渣口道岔在双轨道上单向循环,确保不会出现轨道小车相向而行,避免满渣包和空渣包运送过程中需要等到轨道清空,实现提高运送效率,加快渣包轮换时间,减少所需的轨道小车的数量,此外,设置多个渣包冷却区与回转道岔相对,对于任一渣包冷却区均有单独的循环轨道,多个渣包冷却区可以并行运行,增加运行效率和系统可靠度。

- 还没有人留言评论。精彩留言会获得点赞!