干法脱硝设备给料总成的制作方法

本发明涉及锅炉烟气处理领域,特别是指一种干法脱硝设备给料总成。

背景技术:

1、为防止锅炉内煤燃烧后产生的氮氧化物污染环境,应对锅炉烟气进行脱硝处理。随着环保要求的不断提高,烟气中氮氧化物的脱除,要求也越来越严,不仅指标要达到超低排放标准,而且对时间控制也极其严格。传统的sncr在炉内喷氨水或尿素溶液,为湿法脱硝,不能稳定达到超低排放标准,还存在腐蚀、爆管、能源浪费、保存和运输不便等一系列问题。

2、干法脱硝是比较经济的锅炉烟气脱硝方法,在锅炉内喷撒粉末或颗粒状的脱硝剂,与锅炉烟气中的氮氧化物进行反应,实现脱硝。干法脱硝对脱硝设备的运行稳定性、连续性、下料的通畅性,都提出了更高的要求。常规的干法脱硝设备包括垂直固定的料仓,脱硝剂储存在料仓内,料仓上设置有搅拌电机带动搅拌叶片进行脱硝剂搅拌,防止下料不匀或停止,设置有振打电机防止脱硝剂粘在料仓上。

3、料仓底部设置星型卸料阀或类似结构的下料器,脱硝剂通过下料器下落到料仓下方的文丘里管内暂存。文丘里管与输送管道连接,通过风机提供压力空气,将文丘里管内暂存的脱硝剂沿着输送管道吹进锅炉内,脱硝物料在锅炉内部与氮氧化物发生还原反应,进行脱硝。

4、无论是搅拌电机或振打电机,都不能充分保证脱硝剂不结块。搅拌电机虽然能够对脱硝剂起到一定的搅拌作用,但是由于搅拌叶片在搅拌时对脱硝剂的挤压,容易导致脱硝剂在料仓内因挤压而结块。振打电机虽然能够振除粘在料仓上的脱硝剂,但是在振动作用下,脱硝剂容易在料仓底部振实结块。脱硝剂结块会影响下料的稳定性、连续性和通畅性。而且,振打电机振动时,由于振动的作用对脱硝设备的影响,容易造成脱硝设备运行出现卡顿,也会导致脱硝剂下料不畅。此外,料仓配备多个电机(至少一个搅拌电机和至少一个振打电机),多个电机导致设备成本高。

技术实现思路

1、为解决现有技术的问题,本发明提供一种干法脱硝设备给料总成,解决了脱硝剂在料仓内结块和粘在料仓上的问题,保证了下料的稳定性、连续性和通畅性,减少了设备的成本。

2、本发明提供技术方案如下:

3、一种干法脱硝设备给料总成,包括料仓、下料装置和落料器,所述料仓以后端朝下且前端朝上的方式倾斜设置,以使所述料仓的中心轴线相对于水平方向倾斜设置,所述料仓连接有驱动所述料仓以其自身的中心轴线为转轴旋转的驱动装置;

4、所述料仓的前端上开设有进料窗口,所述料仓的后端上开设有一组料仓下料孔,所述下料装置倾斜设置在所述料仓的后端外表面上,所述落料器倾斜设置在所述下料装置斜后下方。

5、进一步的,所述料仓的后端内表面上固定设置有与一组料仓下料孔一一配合的一组导料板,所述导料板与所述料仓的后端内表面垂直或倾斜设置;

6、每个导料板的内端延伸至与其配合的料仓下料孔处,外端在所述料仓的后端上向外侧方向延伸,每个导料板在所述料仓的旋转方向上位于与其配合的料仓下料孔的后方,所述导料板将脱硝剂向内侧导向至所述料仓下料孔处。

7、进一步的,所述导料板靠近内端处连接有挡料板,所述挡料板位于所述料仓下料孔内侧,所述挡料板与所述导料板在连接处形成朝向外侧的v形挡料结构,所述料仓下料孔位于所述v形挡料结构的外侧,所述v形挡料结构将从所述导料板向内侧导向的脱硝剂阻挡在所述v形挡料结构外侧的料仓下料孔处。

8、进一步的,所述料仓下料孔和导料板的数量均为多个,每个导料板对应的挡料板为其他导料板的靠近内侧的一部分。

9、进一步的,所述料仓的侧壁内表面上固定设置有拨料板,所述拨料板的前端和后端分别向所述料仓的前端一侧和后端一侧延伸,所述拨料板与所述料仓的侧壁内表面连接处的切面与所述拨料板互相垂直或倾斜。

10、进一步的,所述拨料板的后端与所述导料板的外端连接,所述拨料板上滑向其后端的脱硝剂从连接处进入所述导料板上。

11、进一步的,所述下料装置包括从前上方到后下方依次倾斜设置的第一级下料盘、第二级下料盘和第三级下料盘,所述第一级下料盘、第二级下料盘和第三级下料盘之间互相接触的表面紧贴在一起;

12、所述第一级下料盘、第二级下料盘和第三级下料盘上分别设置有第一组下料孔、第二组下料孔和第三组下料孔,所述第一组下料孔、第二组下料孔和第三组下料孔分别贯穿所述第一级下料盘、第二级下料盘和第三级下料盘的厚度方向;

13、所述第一级下料盘、第二级下料盘和第三级下料盘之间相对旋转,当相对旋转至所述第一组下料孔与第二组下料孔相通时,所述第二组下料孔与第三组下料孔不相通,当相对旋转至所述第二组下料孔与第三组下料孔相通时,所述第一组下料孔与第二组下料孔不相通。

14、进一步的,所述料仓下料孔、第一组下料孔、第二组下料孔和第三组下料孔分别在以所述料仓后端、第一级下料盘、第二级下料盘和第三级下料盘的中心为圆心的半径为r的圆周上均匀分布,所述料仓后端、第一级下料盘、第二级下料盘和第三级下料盘的中心均位于所述料仓的中心轴线上。

15、进一步的,所述第一级下料盘和第三级下料盘固定不动,所述第二级下料盘以所述料仓的中心轴线为转轴转动,所述第一组下料孔和第三组下料孔错开设置。

16、进一步的,所述第一级下料盘与所述料仓后端之间设置有料仓随动下料盘,所述料仓随动下料盘固定在所述料仓的后端外表面上,所述料仓随动下料盘与第一级下料盘之间互相接触的表面紧贴在一起;

17、所述料仓随动下料盘上开设有一组随动下料孔,所述料仓下料孔、随动下料孔和第二组下料孔对齐设置,所述料仓、料仓随动下料盘和第二级下料盘均以所述料仓的中心轴线为转轴同步转动。

18、进一步的,所述料仓随动下料盘、第一级下料盘、第二级下料盘和第三级下料盘互相接触的表面处为聚四氟乙烯材质。

19、进一步的,所述料仓的后端外表面上设置有一组限位板,所述一组限位板形成限位槽,所述限位槽的边缘具有第一组限位平面,所述料仓随动下料盘的外周上具有第二组限位平面,所述料仓随动下料盘位于所述限位槽内,使所述料仓随动下料盘前端的表面贴在所述料仓的后端外表面上,并且所述第二组限位平面与所述第一组限位平面配合限位。

20、进一步的,所述料仓的后端外表面的中心上固定设置有向斜后下方延伸的料仓轴套,所述料仓轴套的中心轴与所述料仓的中心轴线重合,所述料仓随动下料盘、第一级下料盘和第二级下料盘通过开设在各自中心的通孔穿在所述料仓轴套上;

21、所述第一级下料盘不与所述料仓轴套连接,所述第二级下料盘通过随动结构连接在所述料仓轴套上,使得所述第二级下料盘随所述料仓轴套同步转动。

22、进一步的,所述第二级下料盘斜后下侧设置有压盘,所述压盘套在所述料仓轴套上,所述料仓轴套后端一侧设置有外螺纹,所述外螺纹上旋拧有带垫圈的螺母,所述压盘与所述垫圈之间的料仓轴套上套有下料盘压紧弹簧,所述下料盘压紧弹簧通过所述压盘将所述第二级下料盘、第一级下料盘和料仓随动下料盘压紧在所述料仓的后端外表面上,所述螺母调节所述下料盘压紧弹簧的压紧力。

23、进一步的,所述随动结构包括键槽和键,所述键槽开设在所述料仓轴套上,所述键设置在所述第二级下料盘中心的通孔内;

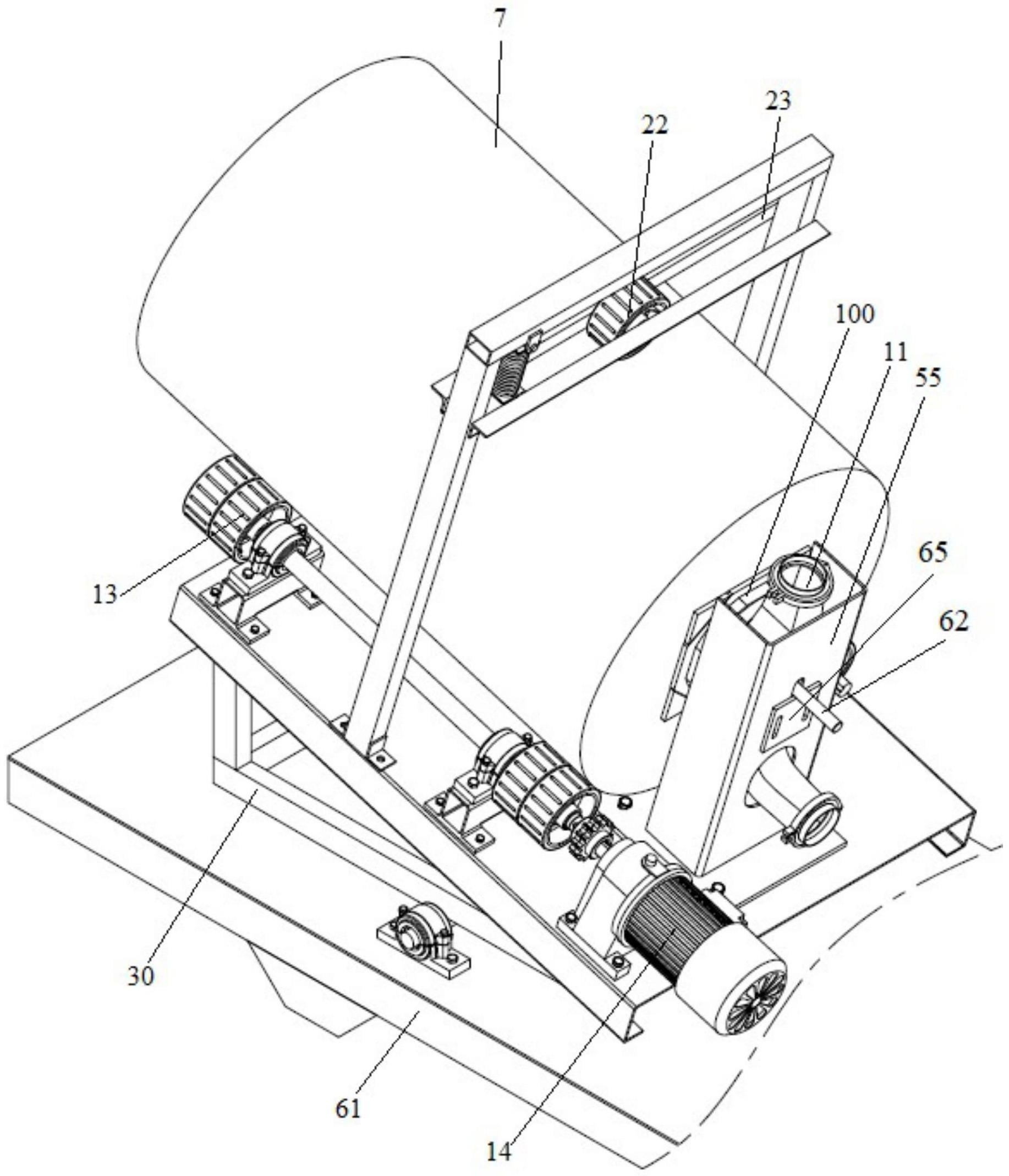

24、或者,所述随动结构包括键槽和键,所述键槽开设在所述料仓轴套上,所述键设置在所述压盘中心的通孔内,所述压盘通过销钉与所述第二级下料盘固定连接。

25、进一步的,所述第二级下料盘后端的表面中心部分上具有向斜后下方凸起的圆形凸台,所述压盘压在所述圆形凸台上,所述第三级下料盘通过其自身中心的通孔套在所述圆形凸台外周上;

26、或者,所述压盘压在所述第二级下料盘后端的表面上,所述第三级下料盘通过其自身中心的通孔套在所述压盘外周上。

27、进一步的,所述落料器设置在所述第三级下料盘斜后下侧,所述落料器倾斜设置,所述落料器内具有倾斜设置的落料通道,所述第三级下料盘固定在所述落料器的前端外表面上,所述落料器的前端上开设有落料器下料孔,所述落料器下料孔与所述第三组下料孔对齐设置。

28、进一步的,所述落料器的前端中部开设有通过孔,所述第三级下料盘后端的表面贴在所述落料器的前端外表面上,在所述第三级下料盘后端的表面的斜后下方的结构从所述通过孔伸入所述落料器内。

29、进一步的,所述料仓下方设置有料仓支架,所述料仓倾斜设置在所述料仓支架上;所述落料器斜后下侧设置有落料器固定座,所述落料器固定座具有前端敞口的方形体空腔,所述落料器固定座底端倾斜固定在所述料仓支架上,所述下料装置和落料器从所述方形体空腔前端的敞口伸入所述方形体空腔内,所述落料器固定在所述落料器固定座上。

30、进一步的,所述第一级下料盘的左侧和/或右侧的外周上设置有第三组限位平面,所述第三级下料盘的左侧和/或右侧的外周上设置有第四组限位平面,所述第三组限位平面和第四组限位平面与所述落料器固定座的左侧壁和/或右侧壁配合限位。

31、进一步的,所述料仓为圆柱形结构,所述驱动装置包括设置在所述料仓支架上的电机和多个支撑轮,所述料仓倾斜设置在多个支撑轮上,并且所述料仓的侧壁下部与所述支撑轮的外周面接触,所述电机与多个支撑轮中的部分或全部连接,与所述电机连接的支撑轮在所述电机的带动下以摩擦的方式驱动所述料仓以其自身的中心轴线为转轴旋转。

32、进一步的,多个支撑轮分布在所述料仓的侧壁下方左右两侧,多个支撑轮的转动轴线倾斜设置且与所述料仓的中心轴线平行,所述电机与所述料仓的侧壁下方左侧或右侧的支撑轮连接。

33、进一步的,所述料仓的侧壁上方设置有压轮,所述压轮设置在压轮支架上,所述压轮支架固定在所述料仓支架上,所述压轮的转动轴线倾斜设置且与所述料仓的中心轴线平行,所述压轮的外周面底部压紧在所述料仓的侧壁顶部上。

34、进一步的,所述压轮支架包括两根立柱和一根横梁,两根立柱位于所述料仓的左右两侧,所述横梁位于所述料仓的侧壁上方且与两根立柱连接;

35、所述料仓的侧壁上方设置有压轮安装杆,所述压轮安装在所述压轮安装杆上,所述压轮安装杆位于所述横梁下方并且所述压轮安装杆活动安装在所述立柱上,所述压轮安装杆与所述横梁之间设置有将所述压轮安装杆下压以使所述压轮的外周面底部压紧在所述料仓的侧壁顶部上的压紧机构。

36、进一步的,所述压轮安装杆的第一端与一根立柱可转动的连接,所述压轮安装杆的第二端与另一根立柱可相对滑动,所述压紧机构为压紧弹簧,所述压紧弹簧位于所述压轮安装杆的第二端,并且所述压紧弹簧的下端和上端分别与所述压轮安装杆和横梁连接,所述压轮安装杆的第二端在所述压紧弹簧的弹力下向下将所述压轮的外周面底部压紧在所述料仓的侧壁顶部上。

37、进一步的,所述料仓支架下方设置有称重装置,所述称重装置设置在底座上,所述料仓支架位于所述称重装置上,所述称重装置用于通过电信号与外部的上料设备连接。

38、进一步的,所述料仓支架下方设置有平衡轴,所述平衡轴水平设置且与所述料仓的中心轴线相垂直,所述料仓支架安装在所述平衡轴上并且所述料仓支架能够沿所述平衡轴为轴线进行前后摆动;

39、所述平衡轴的位置设置使得当所述料仓内的脱硝剂的重量超过第一设定值时,所述料仓支架向所述料仓的后端下沉的方向摆动;并使得当所述料仓内的脱硝剂的重量小于第二设定值时,所述料仓支架向所述料仓的前端下沉的方向摆动;所述第二设定值小于第一设定值;

40、所述平衡轴的前后两侧中的一侧设置有第一限位开关,所述第一限位开关位于所述料仓支架下方,所述第一限位开关用于通过电信号与外部的上料设备连接。

41、进一步的,所述平衡轴的前后两侧中的另一侧设置有第二限位开关或支撑块,所述第二限位开关或支撑块位于所述料仓支架下方,所述第二限位开关用于通过电信号与外部的上料设备连接。

42、进一步的,所述料仓的后端连接有位于所述料仓外部的配重块。

43、进一步的,所述落料器后端上设置有向斜后下方延伸的落料器安装轴,所述落料器安装轴从所述落料器固定座后端上开设的通孔向斜后下方伸出所述落料器固定座,所述落料器安装轴上在所述落料器与所述落料器固定座之间设置有球面垫圈。

44、进一步的,所述落料器固定座的后端外表面上固定设置有支撑挡板,所述支撑挡板位于所述落料器安装轴下方,所述支撑挡板的固定位置上下可调,所述支撑挡板在上下方向上将所述落料器安装轴卡住;

45、以及/或者,所述落料器安装轴的伸出所述落料器固定座的部分上套有落料器固定螺母,所述落料器固定螺母将所述落料器与所述落料器固定座拧紧连接。

46、进一步的,所述配重块设置在所述落料器安装轴的伸出所述落料器固定座的部分上。

47、进一步的,所述进料窗口的形状为圆形,所述进料窗口上设置有筛料器,所述筛料器为前端敞口的圆柱形结构,所述筛料器的后端和侧面上设置有筛孔,所述筛料器的前端连接在所述进料窗口上,所述筛料器的后端和侧面伸进所述料仓内。

48、进一步的,所述料仓的壁上设置有保温层,所述保温层内设置有电热管。

49、本发明具有以下有益效果:

50、本发明将料仓侧卧倾斜设置且持续旋转,既能够实现料仓的持续下料,又解决了脱硝剂在料仓内的结块问题,在取消了振打电机的条件下还能够防止脱硝剂粘在料仓上,避免了振打电机导致的脱硝剂振实结块和脱硝设备运行卡顿的问题,保证了下料的稳定性、连续性和通畅性。取消了振打电机,只需要一个电机带动料仓旋转即可,减少了设备的成本。

- 还没有人留言评论。精彩留言会获得点赞!