适应快捷运输和狭窄空间的可折叠起重设备及其使用方法与流程

本发明涉及起重启闭设备,具体涉及适应快捷运输和狭窄空间的可折叠起重设备及其使用方法。

背景技术:

1、目前现有的起重设备中,特别是工作在厂房等室内环境,通常会布置桥式启闭机或铺设轨道的起重设备。这种常规方案需要早期考虑合理建筑及设备的布置结构,且前期投入、中期维护及后期改造都具有一定成本,需要大规模频繁起重作业的经济效益才能与之相匹配。而对于一些起重量较小、多场地转运及不频繁使用的工作场合,比如电气室内电气设备的安装与维护,常规方案的设备使用效率低,且对工作环境的评估改造需要额外的成本。

2、现有技术中,公开号为cn113548579a,公开日为2021年10月26日,名称为“一种可折叠门式起重机”的中国发明专利申请,公开了以下技术方案:一种涉及起重机技术领域的可折叠门式起重机,包含折叠梁、支腿和起吊装置;所述折叠梁包含折叠臂ⅰ和折叠臂ⅱ,折叠臂ⅰ与折叠臂ⅱ的一端通过两个铰接轴ⅰ对应铰接,且两铰接轴ⅰ的轴线均与叠臂ⅰ长度方向轴线对应垂直,折叠臂ⅱ对应叠臂ⅰ的一端设有能够在叠臂ⅰ与折叠臂ⅱ沿相应铰接位置折叠时容纳叠臂ⅰ臂身的开槽;折叠梁的两端均设有直角形的滑轮座,滑轮座的水平座身与折叠梁相应端通过铰接轴ⅱ对应铰接,折叠梁两端对应相应铰接轴ⅱ的一侧均插接有用于限制折叠梁沿铰接轴ⅱ偏转的销轴。

3、然而上述折叠式起重机,其折叠主梁采用竖向铰接的方式,三个铰点在一条直线上,这个受力状态不利于向内折叠,费时费力。其折叠结构形式的设计也导致其跨度不够且起吊高度也有限。

4、因此,设计一种可快速便捷进入室内进行起重工作,完成工作任务后能收回撤离的室内起重设备,可提高设备使用效率,降低起重工作成本。

技术实现思路

1、本发明旨在解决现有技术中存在的上述问题,提出了适应快捷运输和狭窄空间的可折叠起重设备,同时提出了一种基于该起重设备的使用方法,通过该起重设备及方法的配合,可提高设备使用效率,降低起重工作成本。

2、为了实现上述发明目的,本发明的技术方案如下:

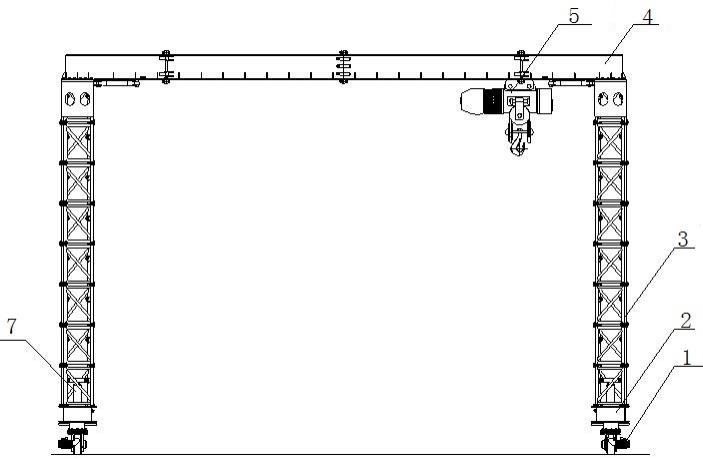

3、一种适应快捷运输和狭窄空间的可折叠起重设备,包括自下而上设置的大车行走机构、门腿和主梁,其特征在于,所述门腿由若干可拆卸式连接的标准节堆叠而成;主梁横跨在两个门腿之间,与门腿通过回转机构实现转动连接;所述主梁包括多段可水平折叠的梁体,与门腿连接的端部梁体处设置有折叠辅助动力机构,所述折叠辅助动力机构配合大车行走机构使多段梁体之间相对转动以实现主梁的折叠和展开。

4、进一步的,在某一实施例中,所述大车行走机构包括行走减速电机、转向减速电机、齿轮副和舵轮;行走减速电机为舵轮提供行走动力,转向减速电机的输出端连接有小齿轮,小齿轮与连接在行走梁上的大齿轮啮合构成齿轮副,舵轮可转动地连接在大齿轮下方,转向减速电机驱动小齿轮绕大齿轮旋转改变舵轮方向。

5、进一步的,在某一实施例中,所述主梁梁体截面为下翼板中间设缺的箱型梁,主梁包括与门腿连接的端部梁体和连接在端部梁体之间的中间梁体,各梁体之间通过耳板穿销连接。

6、进一步的,在某一实施例中,所述主梁上还设置有小车机构,梁体内部结构为小车机构行走提供轨面和导向;小车机构包括小车架,小车架上设置有导向结构,该导向结构与主梁下翼板上的空缺相配合实现导向作用,使小车在主梁梁体内沿跨度方向运动。

7、进一步的,在某一实施例中,所述小车机构还包括行走减速电机、齿轮副和车轮;小车架上转动连接有一前一后两组行走轮,每组行走轮都包括转轴和连接在转轴两端的车轮,在行走减速电机的输出轴端连接有主动齿轮,在其中一组行走轮的转轴上设置有从动齿轮,主动齿轮与从动齿轮啮合传动。

8、进一步的,在某一实施例中,所述标准节为可互换的桁架结构,标准节上设置有导向装置和法兰连接板用于相邻上下级的标准节定位安装,标准节的内侧设置有用于与顶升机构连接的吊耳。

9、本发明还提供了一种适应快捷运输和狭窄空间的可折叠起重设备的使用方法,基于上述的可折叠起重设备,包括如下步骤:

10、折叠状态下的主梁展开:拆卸已折叠主梁各梁体之间的固定件,在大车行走机构与辅助折叠油缸的共同作用下,使多段梁体的装配面接合,并相互连接固定;

11、顶升主梁:使用顶升机构与标准节上的配对吊耳连接,从顶节下方依次增加标准节组,层层堆叠形成门腿;

12、设备起吊:大车行走机构与小车机构配合实现重物起吊和运输;

13、步进收降主梁:左右两个门腿上的顶升机构同时动作,自最底层的标准节开始逐个拆卸拆卸标准节组,直到完成所有标准节的拆卸;

14、折叠主梁:拆卸主梁与顶节之间、端部梁体与中间梁体之间的连接件,大车行走机构配合辅助折叠油缸配合,带动梁体之间相互转动实现主梁折叠。

15、进一步的,在某一实施例中,折叠状态下的主梁展开步骤包括:

16、1)拆卸主梁与顶节的连接螺栓;

17、2)大车行走机构同侧的舵轮同时转向,朝远离另一侧行走梁的方向运动,带动行走梁运动的同时拉伸主梁,展开至最大位置后停止;

18、3)将主梁一侧的端部梁体与相邻的中间梁体连接固定;

19、控制同侧的辅助折叠油缸伸长,配合大车行走机构,推动端部梁体与中间梁体的装配面接合,并装入连接螺栓;

20、控制同侧的辅助折叠油缸收缩,配合大车行走机构,调整主梁位置至垂直行走梁跨度方向,并使该侧端部梁体与顶节之间连接固定;

21、4)按照步骤3)同样的方法调整另一侧的端部主梁与中间梁体;

22、5)大车行走机构运动调整,使中间主梁的装配面接合,并装入连接螺栓,完成主梁展开操作。

23、进一步的,在某一实施例中,顶升主梁的步骤包括:

24、1)顶升油缸降至最小行程附近,穿销连接顶升压板与标准节的配对吊耳;

25、2)左右两侧的顶升油缸同时启动运行,并顶升至最大行程;

26、3)左右两侧装入新标准节组,两件标准节零件为一组,与行走梁端面的插头定位后装入;

27、4)顶升油缸缓慢回缩行程,降下上级标准节,与新标准节组的顶端插头定位装入;

28、5)重复上述步骤1)至步骤4),用法兰连接板和螺栓连接副将最后一级标准节组与行走梁连接固定,完成主梁顶升操作。

29、进一步的,在某一实施例中,步进收降主梁步骤包括:

30、1)顶升油缸升至最大行程附近,穿销连接顶升压板与待拆卸标准节的上一级标准节的配对吊耳;

31、2)拆卸待拆卸标准节上下端的法兰连接板和螺栓连接副;

32、3)左右两侧顶升油缸同时启动运行,并顶升至最大行程;

33、4)拆卸左右两侧标准节组,两件标准节零件为一组;

34、5)顶升油缸缓慢回缩行程,降下上级标准节,与行走梁端面的插头定位后装入;

35、6)重复上述步骤1)~5);

36、7)用螺栓连接副将顶节与行走梁连接固定,完成主梁收降操作。

37、进一步的,折叠主梁过程包括:

38、1)拆卸端部梁体与顶节的连接螺栓,拆卸一侧端部梁体与中间梁体的连接螺栓;

39、2)同侧辅助折叠油缸带动主梁运动至与垂直于主梁横跨方向的位置,并装入一侧主梁与顶节的连接螺栓;

40、3)拆卸中间主梁之间的连接螺栓,并使另一侧辅助折叠油缸伸长至最大行程;

41、4)拆卸另一侧端部主梁与中间主梁的连接螺栓,辅助折叠油缸工作,带动主梁运动,并装入同侧主梁与顶节的连接螺栓;

42、5)大车行走机构的两侧舵轮同时转向,沿靠近另一侧行走梁方向运动,带动行走梁进而收回主梁,折叠至最小位置后停止,完成主梁折叠操作。

43、综上所述,本发明具有以下优点:

44、1、本发明主要包括大车行走机构、小车机构、主梁、行走梁、门腿、回转机构、顶升机构及其他附件;可快速便捷进入室内进行起重工作,完成工作任务后能收回撤离,可提高设备使用效率,降低起重工作成本,尤其适用于狭窄室内且不便改造的环境;

45、2、本发明中,大车行走机构中的行走减速电机可驱动车轮前后行走,转向减速电机驱动小齿轮可实现舵轮的转向,电机均为伺服电机且配备有传感器和编码器,同时转向机构设有限位装置,使大车行走机构具有较高精度和可靠性;

46、3、本发明中,小车机构主要负责起吊重物,以及沿主梁跨度方向的重物位置调整。电动葫芦安装于小车架吊板,起吊重物且能随小车移动,小车机构的垂直轴减速电机通过齿轮副驱动车轮转动,小车架上设有导向结构,使小车在主梁梁体内沿跨度方向运动;

47、4、本发明中,主梁由四段可折叠的梁体组成,折叠状态时设备可以快捷运输,展开状态时是起重设备承重的主体结构,同时梁体内部结构为小车机构行走提供轨面和导向;

48、4、本发明中,门腿由分体式可互换的桁架结构组成,拆解后占用较少空间,便于随设备运输;门腿由多件标准节组成,标准节与顶升机构配合可实现主梁的步进顶升和收降;

49、5、本发明可快速便捷进入室内进行起重工作,完成工作任务后能收回运输至其他工作场地重复使用,对提高设备使用效率,降低起重工作成本具有重大意义。

- 还没有人留言评论。精彩留言会获得点赞!