一种缠绕膜生产用快速卸卷器的制作方法

本发明涉及缠绕膜生产加工装置,具体为一种缠绕膜生产用快速卸卷器。

背景技术:

1、缠绕膜,早期定义为拉伸膜或者热收缩膜,国内最早以pvc为基材,doa为增塑剂兼起自粘作用生产pvc缠绕膜,可对零散商品进行整集包装,代替小型集装箱,被广泛应用于五金、矿产、化工、医药、食品、机械等多种产品的整集包装上,是一种薄而软的透明薄片,而随着市场的开发,膜体的应用也逐渐广泛,目前市场上也出现多种多样的缠绕膜,有透明膜,反之也有不透明膜,有较轻便的日常使用膜,也有工厂等使用的大型防水、遮阳或者防腐蚀膜。

2、常规的缠绕膜生产步骤为挤出机挤出的薄膜通过牵引工位、分切工位等,再通过收卷装置将薄膜缠绕在内芯筒上,形成能以成卷的方式销售的薄膜卷,

3、如公开号为cn114634049a,授权公告日为2022-06-17的一种缠绕膜生产用卸卷器通过两组对称设置的电动推杆对卷芯两侧的驱动轴进行同步式的离合控制,并对收卷芯筒的安装和限位可以同时进行,与此同时适应不同长度的收卷芯筒,操作简单,普适性强,且通过限位抵块的设计,可以对安装在辊轴上的收卷芯筒进行限位,且通过限位抵块的位置可调节设计,可以对不同长度的收卷芯筒进行限位。

4、但是上述方案仍然具有一定的局限性,主要在于:

5、上述方案中,卸卷后的成品卷筒会直接被断开连接并顺势掉落在平台上,但是在实际收卷过程中,缠绕成型的膜体较为依靠自身的内应力缠绕依附在卷芯上,卸卷阶段分切膜体的外端与主体之间并不存在连接关系,若是成型的卷筒直接掉落不仅容易造成膜体散卷,而且密集缠绕的膜体在落地时其下端完全触地受力容易造成膜体受损,同时会影响卷筒的圆度;

6、卷芯在缠绕膜过程中必然需要旋转驱动力,一般的卸卷器都是采用驱动电机驱动轴体旋转,再将轴体与卷芯连接,上述方案中同样采用该方式实现膜体缠绕,但是对于一些大型膜体而言(目前,国内一些大型缠绕膜成型卷质量可达几百公斤),随着膜体的逐步缠绕,卷芯处缠绕膜会越发密集,并对驱动轴所受到的纵向荷载会越来越大,会对驱动轴的连接轴承甚至对驱动电机的转子产生较大的单向荷载,长此以往,驱动轴及其相应配件的磨损量较大,寿命降低,而且损伤后的驱动轴及其配件继续在大荷载下使用存在较大的安全隐患;

7、3、在缠绕膜依次经过牵引工位、分切工位以及收卸卷工位时,各个工位之间的操作不可避免的需要人工参与,尤其是在收卸卷阶段,空卷芯两端与输出轴对接主要依靠人工,而上述方案中,通过方形槽对应方形插块的插接方式连接,方形插块位置不可调节,只能通过旋转卷筒对接,由于插接配合是方块对方形槽,因此,在对接时需要大幅度旋转卷筒以保证对接的概率较大,而对于大型缠绕膜来说,其对应的卷芯也较大较重,而且需要保证两端同时对接,因此每次安装卷芯都是对操作人员体力和熟练度的极大考验,要求较为严格。

8、针对上述问题,急需在原有缠绕膜生产用快速卸卷器的基础上进行创新设计。

技术实现思路

1、本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案,具体地本发明的目的在于提供一种缠绕膜生产用快速卸卷器,以解决上述背景技术提出卸卷后的成品卷筒会直接被断开连接并顺势掉落在平台上,但是在实际收卷过程中,缠绕成型的膜体较为依靠自身的内应力缠绕依附在卷芯上,卸卷阶段分切膜体的外端与主体之间并不存在连接关系,若是成型的卷筒直接掉落不仅容易造成膜体散卷,而且密集缠绕的膜体在落地时其下端完全触地受力容易造成膜体受损,同时会影响卷筒的圆度的问题。

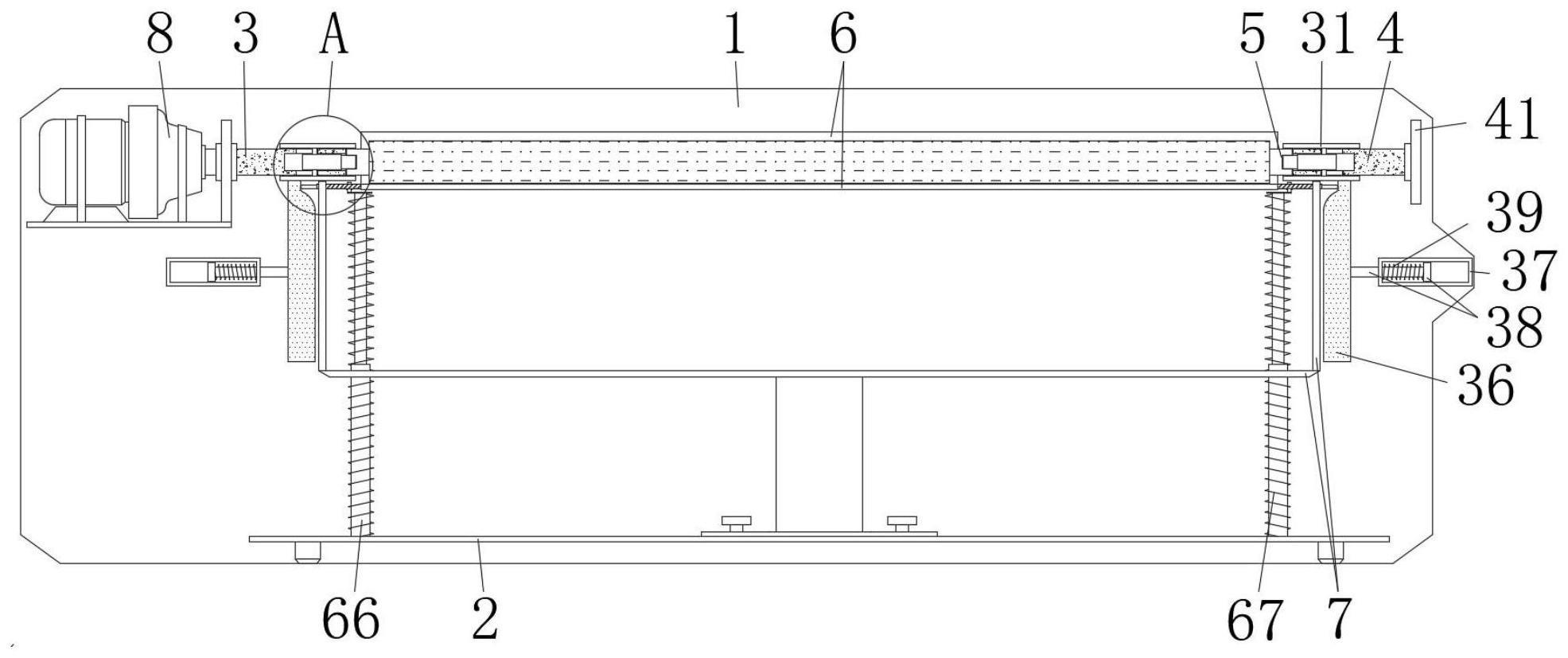

2、为实现上述目的,本发明提供如下技术方案:一种缠绕膜生产用快速卸卷器,包括侧板,所述侧板的边侧固定有座板,且座板的上方设置有收卷筒芯,并且侧板的边侧分别安装有用以对收卷筒芯进行连接的输出轴和从动轴,所述输出轴和从动轴的外壁均套设有滑套,所述座板的上表面固定有支撑平台,且支撑平台的上方设置有用以对收卷筒芯进行承托的托板,并且托板的内部分别贯穿设置有轴杆和限位杆,所述轴杆与滑套之间安装有厚度自检离合机构,且托板与支撑平台之间安装有定位导向组件,并且轴杆的两端与座板之间均安装有缓冲支撑组件。

3、优选的,所述侧板的侧表面固定有安装板,且从动轴通过轴承安装于安装板的一侧,所述侧板的侧表面固定安装有驱动电机,且驱动电机的输出端与输出轴的一端固定连接。

4、优选的,所述厚度自检离合机构包括腔槽、滑杆、连接杆、插块、异型板和插槽,所述输出轴和从动轴的内部结构关于收卷筒芯的中轴线对称设置,且输出轴和从动轴的内部均开设有腔槽,并且腔槽的内部滑动设置有滑杆,所述滑杆的上下端对称固定有连接杆,且两个所述连接杆的端部均贯穿输出轴固定于滑套的内壁,并且输出轴的上下端均开设有对连接杆进行限位滑动的适配槽,所述滑杆端部的中心处固定有插块的一端,且的端部开设有插槽,并且插块的另一端卡合于插槽的内部,所述滑套的下表面固定有异型板,且异型板的一侧与轴杆的端部贴合,并且异型板的另一侧与侧板之间安装有复位组件;

5、所述插块的截面为正三角形,且插槽是由与插块截面正三角形适配的四个正三角形槽体等角度分布重叠形成,所述四个正三角形槽的十二个端部等角度分布,且相邻两个端点之间均经过倒圆角处理。

6、优选的,所述复位组件包括固定框、伸缩杆和第一复位弹簧,且侧板的侧壁固定有固定框,所述固定框的内部滑动设置有伸缩杆的一端,且伸缩杆的另一端贯穿固定框固定于异型板的侧壁,所述伸缩杆的外壁缠绕有第一复位弹簧,且第一复位弹簧的一端焊接于伸缩杆的端部,并且第一复位弹簧的另一端固定于固定框的内壁,所述异型板为菜刀状设置,且异型板靠近轴杆一侧的拐点处均经过倒圆角光滑处理,并且异型板均关于收卷筒芯的中心轴线对称设置。

7、优选的,所述限位杆的轴心位高于轴杆的轴心,且轴杆和限位杆均与托板铰接,并且托板由一块弧形板和一块斜置的平板连接组成。

8、优选的,所述定位导向组件包括第一滑槽和第二滑槽,所述支撑平台由平台和两个竖板组成,且竖板的内部分别开设有第一滑槽和第二滑槽,所述轴杆的两端分别贯穿于两个所述第一滑槽,且限位杆的两端分别贯穿于两个所述第二滑槽。

9、优选的,所述第一滑槽为竖直设置,且第二滑槽由竖直通槽和弧形通槽两部分构成,并且弧形通槽的半径为轴杆和限位杆的圆心距。

10、优选的,所述缓冲支撑组件包括连接板、阻尼器和第二复位弹簧,且轴杆的外壁铰接有连接板,并且缓冲支撑组件关于座板的中轴线对称设置,所述连接板与座板之间设置有阻尼器,且阻尼器的伸缩端固定于连接板的下表面,并且阻尼器的底座固定于座板的上表面,所述阻尼器的外壁缠绕有第二复位弹簧,且第二复位弹簧的一端焊接于连接板的下表面,并且第二复位弹簧的另一端固定于座板的上表面。

11、与现有技术相比,本发明的有益效果是:

12、输出轴和从动轴在与收卷筒芯连接时会承担大部分收卷筒芯的重力,而一旦连接断开,收卷筒芯的重力会全部作用在托板上,从而使得托板会进行适应的下落并带动轴杆和限位杆分别沿着两侧的两组第一滑槽和两组第二滑槽的轨道进行适应性下落,如图所示,轴杆会率先到达第一滑槽的最低点,而此时限位杆恰好位于第二滑槽下端的弧形轨道端口,同时由于此时收卷筒芯还存在下落的动能以及惯性作用,因此收卷筒芯会带动托板以轴杆进行适应性的旋转,使限位杆运动到第二滑槽的最下端,此时托板达到一种足够收卷筒芯滚落的角度,因此收卷筒芯会沿着托板的倾斜表面顺势滚落在支撑平台上,在此期间,阻尼器和第二复位弹簧始终相互配合对托板进行缓冲,以此达到一种缓慢放下成型收卷筒芯的效果,有效避免了直接掉落收卷筒芯带来膜体散卷和膜体受损的问题,同时,失去重力加持的托板会在第二复位弹簧的复位作用下按照下落的轨迹反向向上复位,便于后续安装新的收卷筒芯,并达到一种动态平衡的效果;

13、随着收卷筒芯外部膜体的缠绕厚度的增加,收卷筒芯会逐渐下压托板,使得托板带动轴杆和限位杆分别沿着第一滑槽和第二滑槽的轨道适应性下落并通过连接板同步下压阻尼器和第二复位弹簧,从而利用具有动态平衡效果的托板对收卷筒芯起到一种承托的作用,能够有效避免输出轴和从动轴长期受到纵向荷载受损,同时托板对缠绕的膜体具有一定的捋平作用,利用托板与收卷筒芯的贴合接触能够避免膜体褶皱和叠边;

14、3、插槽是由四个正三角形槽等角度分布重叠形成的,因此无论收卷筒芯处于何种角度,插槽始终会有三个端部与插块的端部对应或者相邻,在人工对接收卷筒芯时,只需要小角度旋转收卷筒芯或者不用旋转即可直接实现对接,按照概率学分析,现有的方块与方形槽插接配合方式,只有两种,一是方块正向插入方形槽,二是方块旋转一百八十度后插入方形槽;而上述十二个等角度分布的拐点与正三角形之间的插接组合有四组,若不考虑三角形插块的角度固定,则有四乘三等于十二种组合,因此不论是从省力便捷角度还是插接匹配概率角度都要优于现有的方块对接方形槽方式。

- 还没有人留言评论。精彩留言会获得点赞!