安瓿瓶自动上料机及其上料工艺的制作方法

本发明涉及安瓿瓶上料,特别涉及安瓿瓶自动上料机及其上料工艺。

背景技术:

1、目前,安瓿瓶生产过程中,由工人一支一支往制瓶机上插管,工作强度大;制瓶机具有烧制工艺,且不能停机,给工人带有一定的危险性。

2、现有技术公开为cn112623726a的中国发明专利申请公开了一种安瓿瓶自动化生产用上料设备,包括机架、上料装置、备料装置、送料装置、落料装置,上料装置设置于机架上,落料装置设置在转盘上,上料装置上设置有玻璃管,管座装置将玻璃管输送至管托装置上,备料装置的抓取组件夹取玻璃管,旋转组件将抓取组件上的玻璃管输送至送料装置的送料夹上,两链轮组旋转,将送料夹上的玻璃管再有送料装置输送至落料装置上。该专利发明解决了安瓿瓶自动化生产设备上料难题,极大程度上提高了安瓿瓶生产设备的上料效率和效果,节约了安瓿瓶生产的时间成本和人工成本。

3、现有技术虽然解决了安瓿瓶插管的人工问题,但是安瓿瓶较细,一直处于竖直状态容易出现折断或破碎的情况,现有技术的上料过程容易造成安瓿瓶的损坏,上料的质量较低,所以急需一种安瓿瓶自动上料机及其上料工艺。

技术实现思路

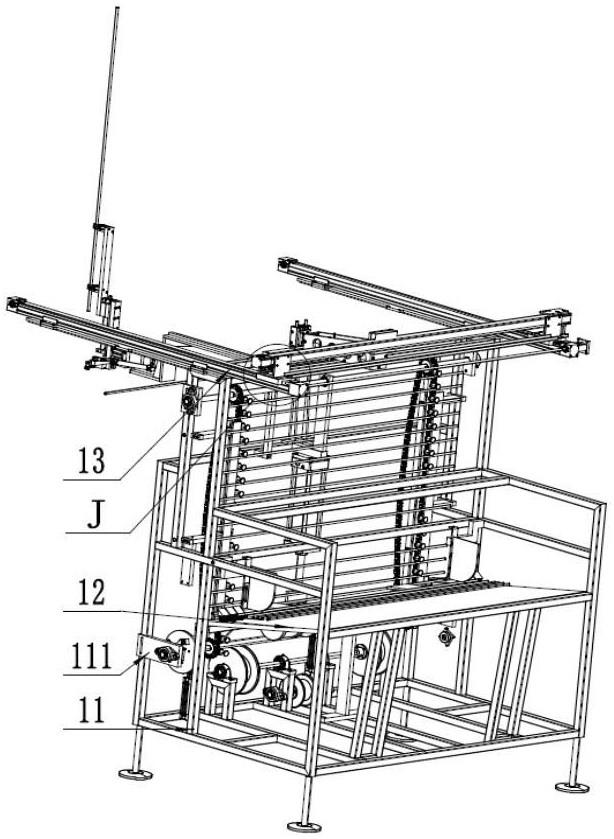

1、针对上述技术问题,本发明采用的技术方案为:安瓿瓶自动上料机,包括支撑机构、上料机构,所述支撑机构包括支撑架、横轨,横轨固定安装在支撑架顶部,支撑架中部设置有上料斜板,支撑架上设置有导弧板、置料勾,导弧板与上料斜板之间设置有分管机构;所述分管机构包括两组分管轮、限位组件,分管轮对称转动安装在支撑架上,多组限位组件对称设置在上料斜板两端,分管轮上的分管板将上料斜板上的管料单个输送至置料勾;支撑架上转动安装有两组连接轴杆,第一组连接轴杆的两端与支撑架之间设置有主动机构,两组上料机构对称设置在两组连接轴杆上;所述上料机构包括两组链轮、多组上料卡销,链轮分别与连接轴杆固定安装,两组链轮上设置有链条,多组上料卡销均匀的固定安装在链条上;支撑架上方设置有举料架,举料架顶部设置有插管机构、换向机构,所述换向机构包括滑板、移动组件,滑板两端滑动安装在横轨上,移动组件转动安装在滑板上;所述插管机构包括连接板、插管块,连接板转动安装在支撑架的第三轴板上,插管块纵向滑动安装在连接板上,插管块向下移动完成上料。

2、进一步地,所述限位组件包括限位块、限位弹簧,限位块下方固定安装有限位键轴,限位键轴滑动安装在上料斜板上,限位弹簧设置在限位块与上料斜板之间,限位弹簧滑动安装在限位键轴上,限位块的斜面与上料斜板上的管料接触配合。上料斜板上的管料在重力作用下向导弧板和置料勾滚动,多组限位块限制管料的位置,使管料按顺序排列在上料斜板上,分管轮转动时,分管板与限位块上的管料接触,带动第一根管料向导弧板和置料勾移动,此时在限位块的斜面作用下,限位键轴在上料斜板上滑动,限位弹簧压缩,第一根管料与限位块断开接触,通过导弧板进入置料勾中。

3、进一步地,所述分管机构还包括分管气缸、分管棘轮组件,上料斜板上设置有定板,两组分管轮之间固定安装有连轴,连轴转动安装在定板上,连轴与两组分管轮同轴心,分管气缸固定安装在支撑架上,分管棘轮组件设置在连轴与上料斜板之间,分管棘轮组件包括分管棘轮盘、分管棘爪,分管棘轮盘与连轴固定安装,分管气缸的输出端与分管棘轮盘接触配合,分管棘爪转动安装在定板上,分管棘爪与分管棘轮盘接触配合,分管棘爪与定板之间设置有扭矩弹簧。分管气缸伸长时与分管棘轮盘接触,推动分管棘轮盘带动连轴转动,连轴转动时带动两组分管轮转动,分管棘轮盘转动时带动分管棘爪在定板上摆动,在分管棘爪与分管棘轮盘的咬合作用下,分管棘爪限制分管棘轮盘和连轴单向转动,从而使两组分管轮单向转动,扭矩弹簧辅助分管棘爪与分管棘轮盘持续咬合。

4、进一步地,所述主动机构包括主动气缸、主动盘,主动盘转动安装在支撑架的第一轴板上,主动盘与第一组连接轴杆的端部固定安装,主动气缸设置在主动盘下方,主动气缸固定安装在支撑架上,主动盘上设置有主动行星轮,主动行星轮与主动气缸的输出端接触配合。主动气缸伸长时,主动气缸的输出端与主动行星轮接触,推动主动行星轮带动主动盘转动,主动盘转动时带动第一组连接轴杆转动,第一组连接轴杆转动时,带动其上固定的两组链轮转动。

5、进一步地,所述主动机构还包括主动棘轮组件,主动棘轮组件设置在主动盘与第一轴板之间,主动棘轮组件包括主动棘轮盘、主动棘爪,主动棘轮盘与主动盘固定安装,主动棘爪转动安装在第一轴板上,主动棘爪与主动棘轮盘接触配合,主动棘爪与第一轴板之间设置有扭矩弹簧。主动盘转动时带动主动棘轮盘转动,主动棘轮盘转动时带动主动棘爪摆动,扭矩弹簧辅助主动棘爪与主动棘轮盘持续咬合,在主动棘轮盘与主动棘爪的咬合作用下,使与主动棘轮盘固定安装的主动盘仅能单向转动,从而使第一组连接轴杆单向转动。

6、进一步地,所述举料架设置在第二组连接轴杆上方,举料斜板为斜面,举料斜板与上料卡销上的管料接触配合。链条转动带动上料卡销移动,上料卡销上的管料在重力的作用下,落到举料斜板上,在斜面的作用下,管料落在举料架上。

7、进一步地,所述换向机构还包括两组动力组件,动力组件设置在横轨上,所述动力组件包括动力电机、丝杆,动力电机固定安装在横轨上,丝杆转动安装在横轨上,动力电机的输出轴与丝杆固定安装,丝杆转动安装在滑板端部,滑板与丝杆的转动连接处设置有螺纹。动力电机转动时带动丝杆转动,在螺纹配合的作用下,丝杆转动时带动滑板在横轨上滑动,滑板带动移动组件移动。

8、进一步地,所述移动组件包括移动气缸、移动夹具,移动气缸转动安装在滑板上,滑板上设置有换向电机,移动气缸与换向电机的输出轴固定安装,移动夹具共有两组,两组移动夹具设置在移动气缸的输出端。移动气缸伸长,带动移动夹具向下移动,两组移动夹具夹住举料架上的管料,移动气缸收缩,移动夹具上的管料与举料架脱离,滑板移动时带动移动组件上的管料移动,换向电机带动移动组件转动90度时,使移动组件上的管料与地面垂直。

9、进一步地,所述插管机构还包括气缸、插管气缸,气缸设置在第三轴板与连接板之间,气缸转动安装在第三轴板上,气缸的输出端与连接板转动安装,连接板上设置有定心板,插管气缸固定安装在连接板顶部,插管气缸的输出端与插管块固定安装,插管气缸上设置有插管夹具,插管夹具夹取的管料与定心板同轴心。移动组件将管料传递给插管夹具,插管夹具夹住管料,气缸伸缩,带动连接板在第三轴板上摆动,直至定心板与套筒同轴心,此时插管夹具上的管料与套筒同轴心,插管气缸伸长,带动插管块向下移动,插管夹具带动管料向下移动,直至管料插入套筒,完成上料。

10、本发明还公开了安瓿瓶自动上料工艺,包括以下步骤:

11、步骤一:将管料放置在上料斜板上,多组限位组件限制管料的位置,分管气缸通过分管棘轮组件驱动分管轮单向转动,分管板推动上料斜板上的管料通过导弧板进入置料勾中;

12、步骤二:主动机构通过第一组连接轴杆带动上料机构的链轮转动,在链条的传动作用下,上料卡销带动置料勾上的管料跟随链条移动,将管料输送至举料架中;

13、步骤三:移动组件夹取举料架上的管料,动力组件驱动滑板在横轨上滑动,滑板带动移动组件滑动至插管块附近,换向电机带动移动组件转动90度,移动组件上的管料与地面垂直;

14、步骤四:插管夹具夹取移动组件上的管料,气缸伸缩,直至定心板与套筒同轴心,插管夹具上的管料与套筒同轴心,插管气缸伸长,带动插管块向下移动,直至管料插入套筒,完成上料。

15、本发明与现有技术相比的有益效果是:(1)本发明设置有支撑机构,导弧板与置料勾配合,放置单个的管料,便于上料机构进行单个输送,举料架方便换向机构的移动夹具进行;(2)本发明设置有上料机构,利用主动棘轮组件的单向限定作用,防止链轮反向转动,保证了上料机构单向上料的稳定性和间歇性,为移动机构和分管机构提供充分的时间;(3)本发明设置有分管机构,在限位组件的限位作用下,便于将管料单根放置在置料勾上;(4)本发明设置有换向机构和插管机构,管料在进行插管之前一直处于水平状态,保证了管料的安全性,替代人工插管,远离火源降低了危险性。

- 还没有人留言评论。精彩留言会获得点赞!