翻浸输送机的新型密封式无动力导轮支承结构的制作方法

本发明属于汽车涂装生产线,可以在汽车涂装前处理应用。属于输送机械设备,主要应用在汽车涂装生产线的翻转设备的无动力轨道端的行走轮支承结构。具体涉及一种翻浸输送机的新型密封式无动力导轮支承结构。

背景技术:

1、现代化涂装线的输送系统贯穿于涂装生产线的全过程,是涂装生产线的动脉。目前新兴的电泳涂装前处理输送设备为机械式翻浸,电动滚浸翻浸(车身翻转技术是一种车身在运动过程中,在前进的同时可以进行纵向翻滚的技术,主要应用于涂装车间前处理和电泳各工序间的强力冲洗、浸渍过程的输送。典型的代表有杜尔(duerr)公司的dip-3、rodip-3plus和艾森曼(eisenmann)公司的多功能穿梭机(vario-shuttle)等。该类设备共有的特点是翻转轴一侧有动力,而另一侧则由无动力轮支承向前行进(翻浸输送系统作为一种新型的涂装输送设备,其核心是滑橇带动工件在槽体内水平直线运动,并带动翻转机构实现360°旋转。安装在槽体两侧的平行轨道,一侧为多个摩擦动力滚床单元输送机,另一侧为无动力轨道。载有车身和电泳底漆橇体的运行小车(以下简称翻浸小车)沿着平行轨道运行并旋转翻浸。间歇运行的翻转系统,旋转站定点安装于槽体外侧。翻转动作由安装在小车上的旋转件与旋转站电机组件来完成)。

2、目前已有的支承轮的结构集中于在导轮内部设置滚动轴承,而有些支承内存在无轴承的情况。现有技术的缺点:导轮内安装轴承,密封效果差,轴承使用寿命短;同时无法添加润滑油,造成摩擦阻力大。

3、鄢海新在《现代涂装》2019年10月第22卷第10期上发明的论文《lean_dip翻浸输送系统在汽车涂装上的应用》,其由高度模块化、灵活的传输单元构成,应用于前处理和电泳涂装,产能最高可达80 jph,可以满足生产线的高产能要求;同时,该系统拥有更好的生产柔性、更紧凑的空间占用、更少的化学品消耗和更低的能耗,从而满足涂装生产在可持续发展方面的各种要求。此外,与传统工艺相比,该系统大大减少了生产线的长度和处理槽的体积(30%左右),因此能最大程度地优化使用空间,并最终降低运营成本。投资初期造价较摆杆式高,但是综合槽体成本、能源消耗成本、维护和运营成本,还是节省了很大的成本。公开号为cn208742956u的专利:一种翻浸输送系统旋转工作台,包括输送轨道、设于输送轨道一侧的翻转机构以及固定白车身且在输送轨道行进的连接机构。连接机构的连杆的一端伸出部分固定有条状插块,条状插块由若干个辊筒组成,在行进过程中,条状插块沿所述辅助轨道行进;对应进入翻浸槽的翻转浸入工位和移除翻浸槽的翻转移除工位上的所述辅助条设有缺口,缺口处设有夹紧块,缺口容置夹紧块进行翻转,夹紧块内侧设有与辅助轨道在同一水平线上的夹槽,条状插块行至夹槽时,通过翻转电机的输出轴转动实现翻转,从而带动连杆翻浸。可见目前的现有技术都是聚焦于翻浸输送机本身,较少见到针对翻浸输送机的无动力导轮支承作出技术改进。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种翻浸输送机的新型密封式无动力导轮支承结构,方便加注润滑油以减小摩擦阻力;具有更好的密封性,延长使用寿命。对轴形成更好的支承性,改善受力性能,保证可靠性。

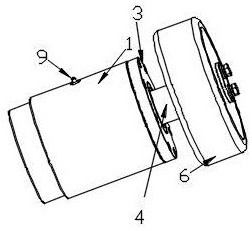

2、为实现上述目的,本发明的技术方案是设计一种翻浸输送机的新型密封式无动力导轮支承结构,包括与翻转轴焊接的圆筒,无动力导轮的轮轴与圆筒通过轴承转动相连,圆筒内设有与轴承适配的安装空间;

3、圆筒其面向无动力导轮的端部设有端盖和骨架油封;

4、无动力导轮的轮轴一部分位于圆筒内,位于圆筒外的部分与无动力导轮固定相连。增设圆筒,将轴承改为设置在圆筒内,无动力导轮内不再设置滚动轴承,便于设置密封结构,实现轴承良好的密封,还能保证无动力导轮的支撑作用。

5、进一步的技术方案是,在圆筒的筒壁上设有用于加注润滑油以减小无动力导轮的轮轴与轴承间的摩擦阻力的加油孔。在筒壁上开设加油孔,方便加注润滑油以减小摩擦阻力。

6、进一步的技术方案是,端盖通过锁紧螺母与圆筒固定相连;所述无动力导轮为包胶轮。

7、进一步的技术方案为,圆筒内设有两个轴承且两个轴承之间设有间距;

8、两个轴承之间设有一个套设在无动力导轮的轮轴上的第一隔套以及一个固定连接于圆筒筒内侧壁上的第二隔套。实现双轴承支撑内轴的可密封性、可润滑性的结构;圆筒内设置双轴承,轴向较大距离分布,对轴形成更好的支承性,改善受力性能,保证可靠性。

9、本发明还提供的技术方案为,翻浸输送机的新型密封式无动力导轮支承结构,包括圆筒,无动力导轮的轮轴与圆筒通过轴承转动相连,圆筒内设有与轴承适配的安装空间;

10、无动力导轮的轮轴的两端分别超出圆筒的两端设置,一个超出端转动连接在无动力导轮座板上,另一个超出端与无动力导轮固定相连;无动力导轮的轮轴的中间部分位于圆筒内;

11、圆筒其面向无动力导轮的端部设有端盖和骨架油封。无动力导轮的轮轴还超出无动力导轮设置,超出部分与减速电机的输出轴相连。

12、进一步的技术方案为,无动力导轮的轮轴与减速电机的输出轴相连,减速电机固定连接在无动力导轮座板上。在无动力轮支承结构上设置减速电机,需要跳过部分工位时则启动,且其驱动无动力轮(当然此时就不能再称呼其为无动力轮)的前行速度高于行走电机的行走速度;实现需要跳过部分工位进入后续需要的工位,针对某些不需要翻转的工位,直接快速输送,提高了效率。

13、进一步的技术方案为,无动力导轮的轮轴上转动设置一块三角板。在无动力轮支承结构上设置三角轮,实现翻浸输送一段时间后三角轮转动翻越翻浸输送机的滑轨上的障碍,实现车身在槽液中翻浸时断断续续地上下摆动,使空腔内的槽液得到充分流动,气体被有效赶出,从而提高车身内腔的涂装质量。

14、本发明的优点和有益效果在于:在无动力轮支承结构上设置减速电机,需要跳过部分工位时则启动,且其驱动无动力轮的前行速度高于行走电机的行走速度;实现需要跳过部分工位进入后续需要的工位,针对某些不需要翻转的工位,直接快速输送,提高了效率。

15、在无动力轮支承结构上设置三角轮,实现翻浸输送一段时间后三角轮转动翻越翻浸输送机的滑轨上的障碍,实现车身在槽液中翻浸时断断续续地上下摆动,使空腔内的槽液得到充分流动,气体被有效赶出,从而提高车身内腔的涂装质量。

16、改进轴承安装位置,不再在导轮内部设置滚动轴承,而在一小段圆筒内设置轴承安装位置,在筒壁上开设加油孔,方便加注润滑油以减小摩擦阻力;具有更好的密封性,防止轴承内部结构生锈,延长使用寿命。圆筒内设置双轴承,轴向较大距离分布,对轴形成更好的支承性,改善受力性能,保证可靠性。

17、增设圆筒,将轴承改为设置在圆筒内,无动力导轮内不再设置滚动轴承,便于设置密封结构,实现轴承良好的密封,还能保证无动力导轮的支撑作用。

技术特征:

1.翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,包括与翻转轴焊接的圆筒,无动力导轮的轮轴与圆筒通过轴承转动相连,圆筒内设有与轴承适配的安装空间;

2.根据权利要求1所述的翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,在所述圆筒的筒壁上设有用于加注润滑油以减小无动力导轮的轮轴与轴承间的摩擦阻力的加油孔。

3.根据权利要求2所述的翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,所述端盖通过锁紧螺母与圆筒固定相连;所述无动力导轮为包胶轮。

4.根据权利要求3所述的翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,所述圆筒内设有两个轴承且两个轴承之间设有间距;

5.翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,包括圆筒,无动力导轮的轮轴与圆筒通过轴承转动相连,圆筒内设有与轴承适配的安装空间;

6.根据权利要求5所述的翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,所述无动力导轮的轮轴与减速电机的输出轴相连,减速电机固定连接在无动力导轮座板上。

7.根据权利要求5或6所述的翻浸输送机的新型密封式无动力导轮支承结构,其特征在于,所述无动力导轮的轮轴上转动设置一块三角板。

技术总结

本发明公开了一种翻浸输送机的新型密封式无动力导轮支承结构,包括与翻转轴焊接的圆筒,无动力导轮的轮轴与圆筒通过轴承转动相连,圆筒内设有与轴承适配的安装空间;圆筒其面向无动力导轮的端部设有端盖和骨架油封;无动力导轮的轮轴一部分位于圆筒内,位于圆筒外的部分与无动力导轮固定相连。本发明改进轴承安装位置,不再在导轮内部设置滚动轴承,而在一小段圆筒内设置轴承安装位置,在筒壁上开设加油孔,方便加注润滑油以减小摩擦阻力;具有更好的密封性,防止轴承内部结构生锈,延长使用寿命。圆筒内设置双轴承,轴向较大距离分布,对轴形成更好的支承性,改善受力性能,保证可靠性。

技术研发人员:仇云杰,王军,吴荣荣,张葛林

受保护的技术使用者:江苏长虹智能装备股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!