充放气插拔设备及充放气插拔方法与流程

本发明涉及铜箔生产,尤其涉及充放气插拔设备及充放气插拔方法。

背景技术:

1、在铜箔生产行业中,分切机分切铜箔后的箔材卷料形成在frp管上,而frp管则牢固地套接在气胀轴上。现有技术中,当分切机下料时,通常是由操作人员人工将气胀轴放气,后通过两人合力拖拽的方式将气胀轴拔出,之后由另外一个人将卷料放置在车上推走至下一道工序,整个过程离不开人工操作,自动化程度低下且效率精度极低。而且,现有的气胀轴插拔机构的结构较为复杂,需要多种自动化设备联动,如产生故障,整个环节容易死机。同时,现有的气胀轴插拔机构难以自动完成充放气组件与气孔的对正操作,往往需要人工干预,这不仅会导致气胀轴插拔机构的自动化流程中断,还提高了误操作的风险。

2、考虑到常规人工插拔气胀轴的操作安全隐患,以及气孔对正困难和插拔效率低下的情况。亟需专门针对性设计一种充放气插拔设备,用以完成气胀轴的充放气及插拔动作,提升自动化的程度。

技术实现思路

1、本发明的目的在于提供充放气插拔设备及充放气插拔方法,以完成气胀轴的充放气及插拔动作,提升工作的连贯性和准确度。

2、为达此目的,本发明采用以下技术方案:

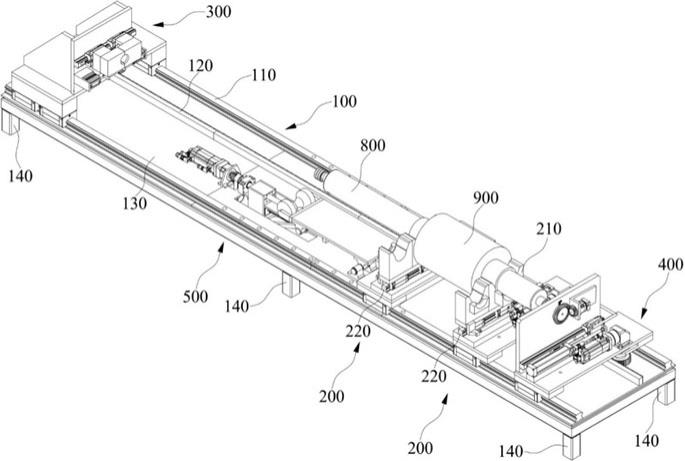

3、充放气插拔设备,用于插拔穿接于产品卷的气胀轴,所述气胀轴的一端为定位端,另一端为夹持端,所述定位端的轴侧面设有气孔,所述充放气插拔设备包括承载底座、拔轴滑台、操作滑台、暂存结构和两个承载滑台;所述承载底座包括沿第一方向延伸的直线滑轨;所述承载滑台包括第一滑台主体和安装于所述第一滑台主体上的拔轴支架,所述第一滑台主体滑设于所述直线滑轨,所述拔轴支架用于承载所述产品卷的端部;所述拔轴滑台包括第二滑台主体和安装于所述第二滑台主体上的抱夹组件,所述第二滑台主体滑设于所述直线滑轨且设于两个所述第一滑台主体的一侧,所述抱夹组件选择性固定所述夹持端;所述操作滑台包括第三滑台主体以及安装于所述第三滑台主体上的充放气组件、视觉相机和矫正组件,所述第三滑台主体滑设于所述直线滑轨且设于两个所述第一滑台主体的另一侧,所述矫正组件能带动所述气胀轴绕所述第一方向旋转,所述视觉相机用于监测所述定位端的轴侧面,所述充放气组件选择性连通所述气孔,所述充放气组件用于对所述气胀轴充气和放气;所述暂存结构包括摆动连接于所述承载底座上的翻转板和转动连接于所述翻转板上的承载轴,所述承载轴绕自身轴线旋转,所述承载轴的轴线平行于第二方向,所述承载轴能支承所述气胀轴,其中,所述第二方向垂直于所述第一方向,且所述第一方向与所述第二方向均位于水平面内。

4、作为充放气插拔设备的优选技术方案,所述承载底座还包括底座板、用于支承所述底座板的若干支承柱和沿所述第一方向延伸的齿条,所述直线滑轨和所述齿条均固设于所述底座板上;所述第一滑台主体上转动连接有第一驱动齿轮,所述第一驱动齿轮与所述齿条啮合连接;和/或

5、所述第二滑台主体上转动连接有第二驱动齿轮,所述第二驱动齿轮与所述齿条啮合连接;和/或

6、所述第三滑台主体上转动连接有第三驱动齿轮,所述第三驱动齿轮与所述齿条啮合连接。

7、作为充放气插拔设备的优选技术方案,所述拔轴支架沿第三方向滑设于所述第一滑台主体,所述拔轴支架的顶部设有若干沿所述第三方向间隔均布的拔轴半槽,所述拔轴半槽能与所述产品卷的端部匹配贴合,所述拔轴半槽沿所述第一方向延伸,每个所述拔轴半槽横截面的直径各不相同。

8、作为充放气插拔设备的优选技术方案,所述第二滑台主体上设有抱夹滑轨,所述抱夹组件包括两个拔轴抱夹,所述拔轴抱夹滑设于所述抱夹滑轨,且两个所述拔轴抱夹能相向或相背移动;当两个所述拔轴抱夹相抵靠时,两个所述拔轴抱夹拼接形成夹持通孔,所述夹持通孔与所述夹持端相匹配。

9、作为充放气插拔设备的优选技术方案,所述矫正组件包括转动件,所述转动件转动连接于所述第三滑台主体,且所述转动件的轴线平行于所述第一方向,所述转动件能止转套设于所述定位端。

10、作为充放气插拔设备的优选技术方案,所述转动件的轴心开设有沿所述第一方向延伸的矫正定位孔,所述定位端能部分匹配穿设于所述矫正定位孔。

11、作为充放气插拔设备的优选技术方案,所述转动件包括矫正齿轮,所述矫正组件还包括传动齿轮和矫正驱动单元,所述矫正驱动单元的输出端用于带动所述传动齿轮绕所述传动齿轮的轴线旋转,所述矫正齿轮与所述传动齿轮啮合连接。

12、作为充放气插拔设备的优选技术方案,所述第三滑台主体上设有装置滑轨,所述充放气组件包括充放气装置,所述充放气装置上连通有充放气管,所述充放气装置滑设于所述装置滑轨,所述充放气装置能相对所述装置滑轨在工作位置与避让位置之间移动;当所述充放气装置位于所述工作位置时,所述充放气管与所述气孔相连通,当所述充放气装置位于所述避让位置时,所述充放气管与所述气孔间隔设置。

13、作为充放气插拔设备的优选技术方案,所述翻转板的一端固接有第一转轴,另一端固接有第二转轴,所述第一转轴的轴线和所述第二转轴的轴线均平行于所述第二方向,所述翻转板通过所述第一转轴转动连接于所述承载底座,所述承载轴通过所述第二转轴转动连接于所述翻转板。

14、充放气插拔方法,应用于上述的充放气插拔设备,包括以下步骤:

15、s10:使套接有待下料的所述产品卷的所述气胀轴平行于所述第一方向布设,调整两个所述承载滑台在所述承载底座的位置,将所述产品卷的两端分别放置于两个所述拔轴支架上;

16、s20:控制所述操作滑台接触所述定位端,利用所述矫正组件带动所述气胀轴旋转,直至所述气孔移动至对正位置;

17、s30:使所述充放气组件连通位于所述对正位置的所述气孔,令所述气胀轴放气,然后再使所述充放气组件与所述气孔间隔设置;

18、s40:控制所述拔轴滑台接触所述气胀轴,利用所述抱夹组件固定所述夹持端;

19、s50:使所述承载轴移动至与所述气胀轴相接触,控制所述拔轴滑台背离所述操作滑台移动,直至所述气胀轴脱离所述产品卷;

20、s60:将待下料的所述产品卷替换为待上料的所述产品卷;

21、s70:控制所述拔轴滑台朝向所述操作滑台移动,直至所述气胀轴穿过待上料的所述产品卷且所述定位端接触所述操作滑台,然后再使所述承载轴移动至与所述气胀轴间隔设置,令所述抱夹组件松开所述夹持端,控制所述拔轴滑台远离所述气胀轴;

22、s80:再次利用所述矫正组件带动所述气胀轴旋转,直至所述气孔移动至对正位置,使所述充放气组件连通位于所述对正位置的所述气孔,令所述气胀轴充气,然后再使所述充放气组件与所述气孔间隔设置;

23、s90:控制所述操作滑台远离所述气胀轴,取出套接有待上料的所述产品卷的所述气胀轴。

24、本发明的有益效果:

25、该充放气插拔设备通过设置两个承载滑台的方式,得以达到对产品卷的端部的承载目的,而第一滑台主体滑设于直线滑轨的限定使得两个承载滑台的间距可调,便于操作人员调整拔轴支架的位置,以上限定使得充放气插拔设备能够适配长度不同的拔轴支架,扩展了充放气插拔设备的适用范围。第二滑台主体和第三滑台主体分居于两个第一滑台主体的两侧的限定,实现了对拔轴滑台、操作滑台和两个承载滑台的位置限定,减少了充放气插拔设备所占用的空间,方便了拔轴滑台和操作滑台对定位端和夹持端的交互。抱夹组件选择性固定夹持端的设计,能够实现对气胀轴的拖拽操作,完成气胀轴在产品卷上的插拔动作。而矫正组件能够带动气胀轴绕第一方向旋转的设计,能够实现对气孔的位置调整,配合视觉相机对定位端的轴侧面的监测,确保了气孔能够准确地转动至预定位置上,方便了后续充放气组件与气孔的交互。以上设计确保了充放气组件与气孔的对正操作能够借助矫正组件自动完成,无需在对正操作时进行人工干预,从而有助于提高充放气插拔设备自动化运行的流畅性,降低工作流程中断的频率,减少误操作的风险。而充放气组件的设置,得以达成对气胀轴的充放气操作,使得气胀轴能够选择性地固接于产品卷上。在进行气胀轴的插拔动作时,拔轴滑台能够起到对气胀轴的牵引目的,暂存结构上的承载轴通过与气胀轴的配合,起到了承载气胀轴以及对气胀轴进行导向的作用,降低了气胀轴出现位置偏移的风险,从而得以完成使气胀轴脱离产品卷以及将气胀轴穿设于产品卷的操作。而借助翻转板的设置,能够使承载轴在不进行插拔动作时与气胀轴间隔设置,避免了各构件之间的位置冲突。通过以上设计,得以完成对套接于气胀轴上的产品卷的替换操作,以上结构能够以将拔出的气胀轴进行暂存,待到产品卷的替换完成之后再插回。从而简化了气胀轴的工作流程,提高了气胀轴的插拔效率,由此完成的气胀轴充放气及插拔动作,能够提高充放气插拔设备工作的连贯性和准确度。

26、该充放气插拔方法采用上述步骤,得以通过将气胀轴先放气拔出再插入充气流程,完成气胀轴上所套接的产品卷的更换操作,通过将气胀轴进行暂存的方式,简化了对气胀轴的位置调整步骤,从而优化了产品卷的更换流程,提升了工作的效率。以上流程简单可靠,操作方便、占用空间小且工作稳定性高。同时,上述流程简单直接,且不存在复杂的动作变化,便于自动化控制,有助于提升充放气插拔方法的自动化程度,以上方案使得气胀轴可以完全脱离人工操作,实现气胀轴的自动化充放气和插拔动作。以上设计减弱了自动化物流转运的不连贯性,减少操作人员的工作量,降低了人工与自动化设备配合的危险性,能够起到降本增效的作用,提升了充放气插拔方法的运行效率和工作准确度。

- 还没有人留言评论。精彩留言会获得点赞!