电池模组倒置入箱机及其使用方法与流程

本发明涉及新能源电池,尤其涉及一种电池模组倒置入箱机及其使用方法。

背景技术:

1、在新能源汽车行业中,主要的动力来自电池,例如刀片电池,在刀片电池的生产过程中,需要在模组的底部要贴合胶条。

2、不同于传统工艺中入箱时极耳朝上的工况,底部贴胶工艺,需要先将模组倒置完成贴胶,此时模组极柱朝下,常规工艺无法完成此工况下的入箱动作。已有的技术方案均为在极耳朝上的工况下进行入箱,无法满足底部贴胶的工艺需求。

技术实现思路

1、为解决上述技术问题,本发明提供了一种电池模组倒置入箱机及其使用方法。

2、本发明的技术方案是:一种电池模组倒置入箱机,包括:

3、机架,所述机架设置在地面上;

4、所述机架上方设置通过输送单元设置模组吸取单元和夹持移动单元,所述输送单元带动模组吸取单元和夹持移动单元在水平面内沿机架的长度和宽度方向移动;

5、顶升定位单元,所述顶升定位单元设置两个,且分别对称设置在地面;

6、加工单元,所述加工单元设置在地面,且位于两个顶升定位单元之间;

7、模组吸取单元,所述模组吸取单元吸取模组进行移动;

8、夹持移动单元,所述夹持移动单元夹持箱体和托盘进行移动。

9、进一步的,所述夹持移动单元包括:

10、夹持基板,所述夹持基板与输送单元连接;

11、夹持竖直移动组件,所述夹持竖直移动组件竖直朝下设置在夹持基板上,所述夹持竖直移动组件驱动夹持座进行竖直方向移动;

12、在所述夹持座上分别设置独立运行托盘勾手组件和箱体勾手组件。箱体设置在该托盘上,当小车进行输送时,可以实现同时对箱体和托盘进行夹持,并逐步放开,实现依次释放。

13、进一步的,所述托盘勾手组件包括四个,且分别位于四个边角处;

14、所述托盘勾手组件包括竖直朝下的第一驱动件,在所述第一驱动件的工作端设置横向设置的第二驱动件,且第二驱动件的工作端朝向托盘并设置第一勾手,所述第一勾手能夹持托盘。第一勾手呈l型,四个第一勾手同步进行托盘的夹持。第一驱动件和第二驱动件一般采用气缸即可。

15、进一步的,所述箱体勾手组件包括:

16、工字型移动架,其包括第一主梁和两个第一副梁,所述第一主梁上通过两组丝杆组件分别连接第一副梁,所述第一副梁与第一主梁互相垂直;

17、在所述第一副梁上设置丝杆组件连接箱体勾手。即实现了对箱体的夹持,同时能根据箱体的大小进行沿第一主梁方向或第一副梁方向的移动。

18、进一步的,所述第一副梁上通过双向丝杆同时设置两组箱体勾手。

19、进一步的,所述箱体勾手也设置为l型。为保证夹持的稳定,可以配合设置固定夹持块,l型的箱体勾手位于下方,随气缸的移动,使得箱体在箱体勾手和固定夹持块间稳定夹持。

20、进一步的,夹持移动单元还包括回转组件,所述回转组件包括:

21、回转电机,所述回转电机设置在夹持基板上,所述回转电机连接回转轴承;所述回转轴承的内部设置夹持竖直移动组件。即能实现整体进行选择,可自动补偿整体与顶升定位单元之间的角向偏差。

22、进一步的,所述模组吸取单元包括:

23、吸取基板,所述吸取基板与输送单元连接;

24、吸取竖直移动组件(采用气缸、电缸、丝杆、直线模组等直线型驱动源即可),所述吸取竖直移动组件竖直朝下设置在吸取基板上,其驱动吸取座进行竖直方向移动;

25、在吸取座上设置吸取板,所述吸取板上设置若干真空吸口;

26、在吸取座上还分别设置独立运行的侧夹组件和兜底组件,所述侧夹组件对刀片电芯的长度方向两端进行夹紧,所述兜底组件位于刀片电芯的下方并兜底。

27、进一步的,所述侧夹组件设置两组,分别位于刀片电芯长度方向的两端,其包括:与刀片电芯长度方向平行的侧夹气缸,所述侧夹气缸的工作端设置侧夹板,所述侧夹板位于刀片电芯长度方向的端部。即实现了对电芯两端进行夹紧。

28、进一步的,侧夹板呈框状。中部镂空的位置进行让位,同时还能在框与吸取座之间进行滑轨和滑块保证侧夹的稳定。

29、进一步的,所述兜底组件包括:

30、与电芯长度方向平行的第一兜底气缸,在第一兜底气缸的工作端设置竖直朝下的第二兜底气缸,在第二兜底气缸的工作端设置兜底板,所述兜底板与刀片电芯的长度方向互相垂直。即通过第一兜底气缸和第二兜底气缸的配合,实现了对刀片电芯的兜底,当然为了保证移动的稳定,设置滑轨和滑块等零件是可以预期的。

31、进一步的,加工单元包括:顶升平台、侧夹、压头压紧等。完成在电芯贴胶后装箱的后续操作,在本文不再赘述。当加工完成后通过顶升平台进行升降。

32、进一步的,所述机架为龙门架。

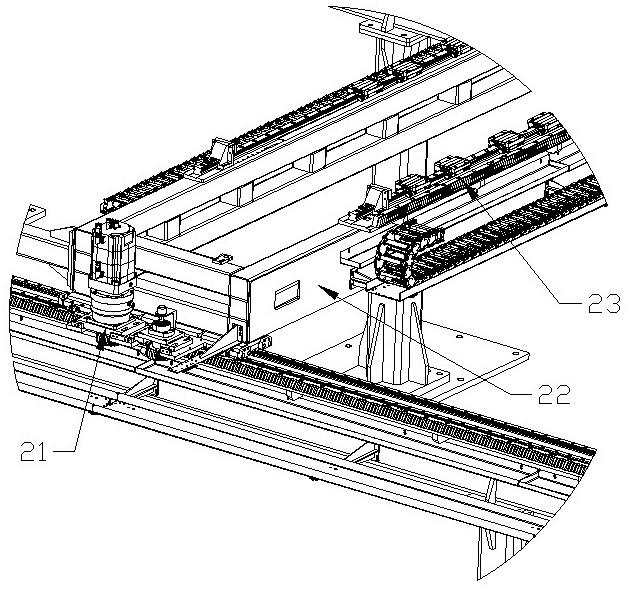

33、进一步的,所述输送单元包括:沿机架长度方向设置的第一输送机构,在第一输送机构上设置输送座,在所述输送座上设置沿机架宽度方向的第二输送机构,所述第二输送机构上设置输送板,在所述输送板上设置模组吸取单元或夹持移动单元。即实现了二者沿机架的长度和宽度方向的自由移动。

34、进一步的,所述第一输送机构和第二输送机构采用气缸、电缸、油缸、丝杆组件等直线型驱动件,具体在本技术中为了提高移动的精准,建议使用丝杆组件或齿轮、齿条啮合的方式;同时在移动的过程中,为了保证稳定,使用滑轨和滑块进行配合。

35、进一步的,所述顶升定位单元包括:顶升驱动件,所述顶升驱动件上设置顶升块,所述顶升块上设置定位件,且所述定位件与托盘下方的定位孔配合设置。即实现了在到达顶升定位单元后,能进行定位和顶升即可。

36、本发明的有益效果是,其可完成模组存在底部贴胶工艺时的入箱动作,同时具备很好的兼容性,可自动完成产品的换型。与已有设备相比,其在功能与结构方面更加完善,弥补了在模组倒置入箱方面的技术空白。

37、一种电池模组倒置入箱机的使用方法,包括:

38、箱体托盘小车和模组托盘小车进入工站,箱体托盘小车进入左侧的顶升定位单元,模组托盘小车进入右侧的顶升定位单元,分别进行定位;

39、夹持移动单元移动至左侧并下降至左侧的顶升定位单元位置,同时抓取箱体和托盘,随后上升,并平移至加工单元的上方,并下降至加工单元的位置,箱体仍保持夹紧,托盘松开并与加工单元定位,随后夹持移动单元返回左侧的顶升定位单元的上方位置;

40、模组吸取单元移动至右侧并下降至右侧的顶升定位单元位置,并将电芯模组进行吸取,并移动至加工工位并下降并释放电芯模组,随后返回至右侧的顶升定位单元的上方位置;

41、夹持移动单元再次携带箱体横移至加工工位,加工工位将电芯模组夹紧后顶升进入箱体内,此时夹持移动单元再次夹紧托盘,加工工位复位,夹持移动单元返回至左侧的顶升定位单元的上方位置;

42、夹持移动单元全部松开,将完整的箱体放置在小车上,随后夹持移动单元上升,顶升定位单元下降,小车将其牵引出工站。

43、进一步的,模组吸取单元将电芯模组进行吸取后,侧夹组件和兜底组件进行工作。保证了电芯模组在移动过程中的稳定。

44、进一步的,所述加工工位的基本功能包括顶升定位和电池模组的夹紧。其他功能可以根据实际自行添加。

45、本发明的有益技术效果是:可以实现在贴完模组底部贴胶条后极耳朝下的工况下的入箱工艺,其夹爪可完成抓取、搬运、压紧等动作,同时具有结构简单、效率高、兼容性强的特点,有效提高产线生产效率与产量;而且设计出来的倒置入箱设备完善了现有设备当前的技术空白,其结构稳定可靠,成本更低,且能够实现快速换型。

- 还没有人留言评论。精彩留言会获得点赞!