智能包装机控制方法与流程

本发明涉及片碱智能包装装备的控制,具体涉及一种智能包装机控制方法。

背景技术:

1、片碱为片状的烧碱,烧碱又称氢氧化钠,具有强碱性,腐蚀性极强,用途非常广泛。随着市场对吨袋片碱成品质量的要求逐渐提高,传统的纯人工包装因存在生产效率较慢,重量称量不精准,成品质量参差不齐等情况已无法匹配现在的市场需求。

2、现有的片碱吨袋多采用半自动化包装生产,设备为主人工辅助的生产方式,减少部分流程中人工工作量,人工主要参与检测、摆放、整理等需判断决策或细微调整等工作环节,使各设备之间能流畅配合,提高生产效率的同时保障生产质量,优化生产结构。

3、在片碱包装过程中,生产环境中会产生部分碱尘,即使工人做好相应的保护措施,但长期工作在碱尘环境中仍然对身体危害极大;工人长时间机械工作后存在疲劳,容易造成不可控的失误,半自动化的失误率仍然较大;不同生产环节中人工岗位的工作内容不同,存在一定的操作门槛,当某一岗位出现工人更换等情况时,需对新上任的工人进行技术培训,存在大量人工管理成本,亟待一种针对片碱专用智能包装装备的无人工参与全自动化的人工智能控制方法。

技术实现思路

1、本发明意在提供智能包装机控制方法,以解决现有技术中缺乏替代人工辅助的智能包装机控制方法。

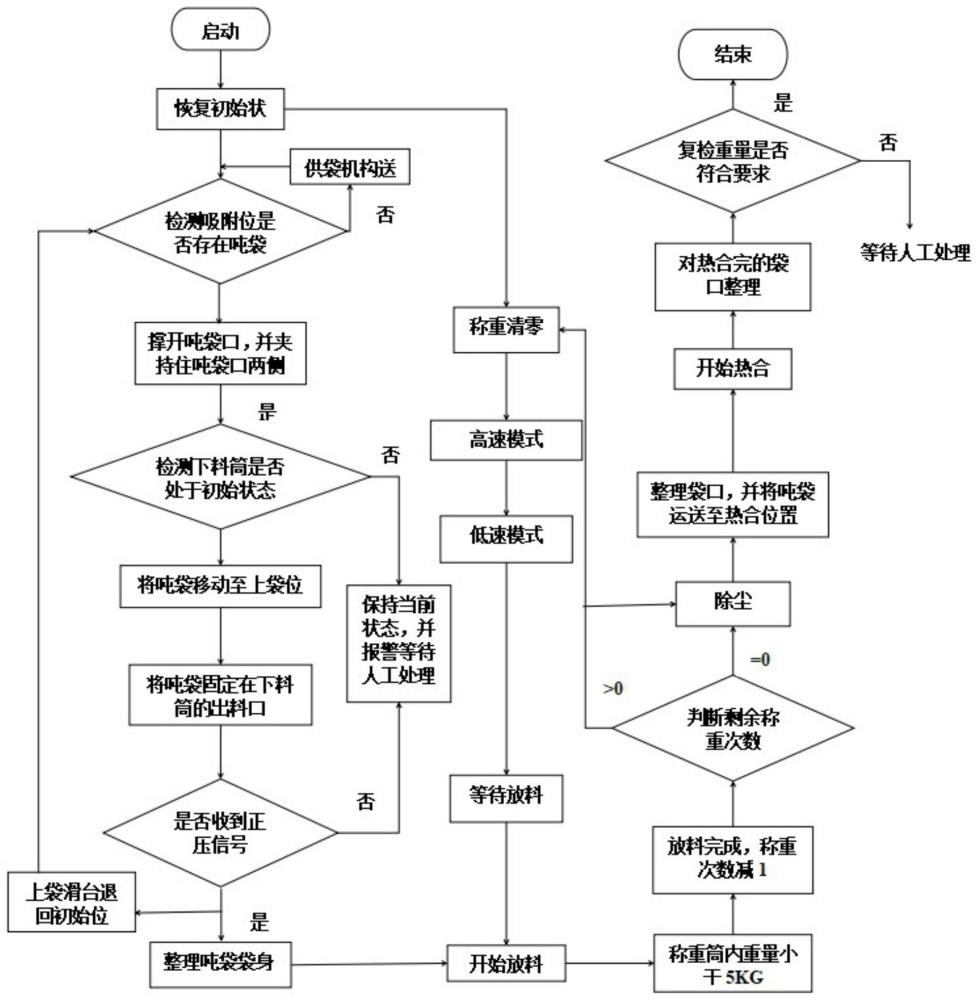

2、为达到上述目的,本发明采用如下技术方案:一种智能包装机控制方法:s1、智能包装机内各机构恢复初始状态;

3、s2、供袋机构向撑袋机构提供吨袋,上袋机构将吨袋的袋口打开;

4、s3、将吨袋的袋口固定于下料筒的出料口,对吨袋内灌气撑开吨袋的袋身;

5、s4、向吨袋内下料,下料完成后将敞开的吨袋口整理为闭合平整状态;

6、s5、夹住吨袋口使其保持闭合平稳状态,并运往热合机构进行热合;

7、s6、将吨袋运往整理机构,将位于吨袋外层的吨袋口塞入吨袋内;

8、其中,s3中向吨袋内灌气将吨袋身撑开的具体步骤为:

9、s301、使下料筒的出料口上移,将吨袋提起,并开启正压风机向吨袋内灌风,正压风机运行预设时长后关闭;

10、s302、使抱袋夹板闭合将吨袋的袋身环抱塑型;

11、s303、使下料筒的出料口下移,将吨袋放下,并再次开启正压风机,正压风机运行预设时长后关闭。

12、本方案的优点是:在启动智能包装机时各机构恢复初始状态,使控制机构能明确各机构所处位置与姿态,以准确控制各机构按预设步骤进行工作运行,降低失误率;

13、在现有技术中,当下料完成后,由封口夹直接将呈敞开状的吨袋口夹持闭合并在夹持处升温热合密封,在这过程中会出现部分吨袋口以褶皱重叠的状态被直接热合,造成吨袋口密封不充分,需要安排人工在热合流程至下一流程之间对吨袋口进行检查;

14、而本智能包装机控制方法中为省去人工辅助,实现智能包装机的全自动化生产,在热合封口前设置吨袋口整理步骤,使吨袋口以平整状态进行热合,规避了因褶皱重叠造成的密封不充分的问题,提高生产质量,节省生产成本;

15、因吨袋机构所提供的吨袋为扁平叠合状,需在下料前将袋身整理展开,以保障灌装完的吨袋为规则的形状,便于后续运输和垛堞;

16、本控制方法在撑开吨袋的袋身时,采用正压风机、下料筒和抱袋夹板逐步配合的方式,在初次灌气时将吨袋提起,便于气流灌满整个袋身,此时吨袋的袋身鼓起,且上下两侧面外凸,但边角处并非完全撑开,呈不规则形状;

17、再利用抱袋夹板环抱住袋身使袋身形状与抱袋夹板贴和,而后在吨袋下移并再次灌气过程中,因吨袋的前后左右四侧被抱袋夹板固定和下料筒的伸长,使上下两侧面突出的空气向其余未完全撑开的空间挤压,再加上持续灌气增加了吨袋内气流压强,使得吨袋的边角处被充分撑开;

18、因现有技术的半自动化包装机中因技术局限,无法做到将人工展开吨袋的动作机械化,通常只能在下料前安排人力展开吨袋,而该控制方法,通过各部件的配合工作即可达到人力展开袋身的效果,实现该步骤全自动化。

19、优选的,作为一种改进,s4中袋口整理的具体步骤为:

20、s401、下料筒的出料口从吨袋口内退出,挑袋线杆伸入吨袋口内;

21、s402、驱动挑袋线杆向外展开,吨袋口的两端由挑袋线杆作用向外推,让吨袋口未与线杆接触的两侧面向内靠拢,使得吨袋口呈平整闭合状。

22、该改进的有益效果是:因挑袋线杆与吨袋的接触面可以约等于线接触,且挑袋线杆是使用推力将吨袋闭合,在过程中,吨袋口不受夹持作用处于自由状态,吨袋口适应推力而形变为平整闭合状态,极大程度的模拟了人为整理袋口的过程,保障了袋口平整无褶皱,确保后续流程的有效热合。

23、优选的,作为一种改进,s5中的具体步骤为:

24、s501、驱动夹袋导杆由热合夹正上方移动至吨袋口平整面两侧;

25、s502、线杆从吨袋口退出,夹袋导杆闭合,夹袋导杆将吨袋口夹持并使其保持闭合平整状态;

26、s503、夹袋导杆与吨袋同频向热合机构平移,直到夹袋导杆位于热合夹正上方且热合夹位于吨袋口平整面两侧;

27、s504、热合夹闭合,对吨袋口进行热合密封。

28、该改进的有益效果是:驱动夹袋导杆先将吨袋口夹持住再进行运输与热合,使得在运输过程中吨袋口处于闭合状态,避免片碱泄露,并始终使吨袋口保持平整状态;在运输过程中使夹袋导杆与吨袋同频平移以确保运输的平稳性,进一步提高本控制方法的安全性。

29、优选的,作为一种改进,在向吨袋内下料前,还包括称重流程,称重流程的具体步骤为:

30、s001、打开进料阀,驱动绞龙以高速转动向称重筒内运输片碱;

31、s002、当重量检测装置检测到称重筒内重量值到达第一预设重量值时,控制绞龙降低转动速度,以低速向称重筒内运输片碱;

32、s003、当重量检测装置检测到称重筒内重量值到达第二预设重量值时,控制进料阀关闭,并使绞龙停止工作。

33、该改进的有益效果是:当称重筒内重量值距离最终重量值较远时,采用高速运输,缩短运输时间,提高生产效率,当称重筒内重量值距离最终重量值较近时,采用低速运输,避免在进料阀关闭过程的短暂时间内持续向称量筒大量供料,使吨包成品重量更为统一,提高成品质量。

34、优选的,作为一种改进,在开启智能包装机生产前,需向控制机构输入称重次数作为该次生产的产量任务,每当完成一次下料流程,称重次数减1,控制机构判断剩余称重次数,若剩余称重次数大于0,则再次进行一个称重流程;若称重次数等于0,则本次产量任务完成。

35、该改进的有益效果是:由判断称重次数,作为是否启动下一称重流程的依据,上一包装任务的下料流程完成,即可开启下一包装任务,使得多个包装任务可在不干扰下同时进行,极大程度提高了生产效率。

36、优选的,作为一种改进,s2中上袋机构利用负压吸附的方式将吨袋口打开,其打开的具体步骤为:

37、s201、控制上负压吸盘下移与吨袋口表面接触,使上下负压吸盘将吨袋夹持;

38、s202、打开负压阀使上下负压吸盘吸附住吨袋口的表面;

39、s202、检测上负压吸盘与吨袋间的负压值,当检测到的负压值达到预设负压值时,控制上负压吸盘上移使吨袋口打开;

40、s203、在上负压吸盘上移过程中,对负压值实时检测,当检测到负压值低于预设负压值时,控制上负压吸盘再次下移,重新吸附吨袋口并再次上移,直至使吨袋口完全打开。

41、该改进的有益效果是:利用负压值作为判断上负压吸盘是否吸附住了袋口的依据,将负压值和上负压吸盘所处位置作为是否有效打开了吨袋口的依据,且设置了重新吸附等方法步骤,使智能包装机可自行补救,降低人工处理异常的情况,使包装过程更加智能。

42、优选的,作为一种改进,s3中,将吨袋口固定在下料筒上后,需利用固袋检测单元对固定情况进行检测;驱动通气压袋头向套有吨袋的下料筒部分靠近并接触,开启正压阀,使通气压袋头的接触面产生正压,并检测正压值,若正压值达到预设正压阈值,则表明固袋成功;若正压值未达到预设正压阈值,则固袋失败,并通知人工处理。

43、该改进的有益效果是:利用正压值作为判断固袋夹是够有效固定住了吨袋的依据,利用机械化控制替代人力检测,且避免了因固袋环节的失误造成片碱直接污染生产环境。

44、优选的,作为一种改进,s4中下料过程的具体步骤为:

45、s411、开启放料阀门,使片碱由称重筒经下料筒灌入吨袋内,并启动一个放料定时;

46、s412、开启放料阀门的同时延时一个预定时长后启动震动气锤和震动器,使其分别作用于吨袋和下料筒;

47、s413、当放料定时到达且称重筒内物料重量不大于预设重量时,关闭放料阀门和震动气锤;

48、s414、延时另一个预定时长后再关闭震动器,剩余称重次数减1。

49、该改进的有益效果是:利用震动气锤和震动器的配合辅助下料,避免存在片碱堆积;将称重筒内重量值和放料时长作为判断称重筒是否下料完成的依据,保障称重筒内片碱已有效卸出同时吨袋内片碱均匀分布,震动器单独运行一个预定时长可将附着在下料筒内壁的重质烧碱粉末或碱尘抖落至吨袋内,配合后续负压除尘将轻质碱尘吸走,减少碱尘扩散至生产环境中,延长智能包装机使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!