一种起重机用全电动分布式作业系统及控制方法与流程

本发明属于起重机能量回收,具体涉及起重机用全电动分布式作业系统及控制方法。

背景技术:

1、传统燃油起重机存在能耗高、排放大的弊端。混合动力起重机虽然能够充分发挥电能的零排放和燃油动力系统持续作业的优势,但现有混合动力方案中,一方面主要是针对底盘行走系统的节能减排,上装作业系统仍主要利用分动箱带动液压泵工作,通过控制多路阀组实现液压油驱动作业系统动作,导致液压系统的作业效率和能量利用率低;另一方面针对起重机械制动和重物下降过程产生的能量,现有方案多将其转化为液压能储存在蓄能器中,能量回收率低。

2、同时,现有起重机上装作业系统大部分仍然采用传统液压系统,即从发动机或变速箱处连接一个分动箱带动液压泵工作,通过控制多路阀组实现液压油驱动作业系统动作,在此过程中,上装作业系统并没有实现动力解耦,导致作业系统效率低并且不利于能量回收。

技术实现思路

1、本发明的目的在于提供一种起重机用全电动分布式作业系统及控制方法,以解决起重机上装作业系统作业效率和能量利用率低的技术问题。

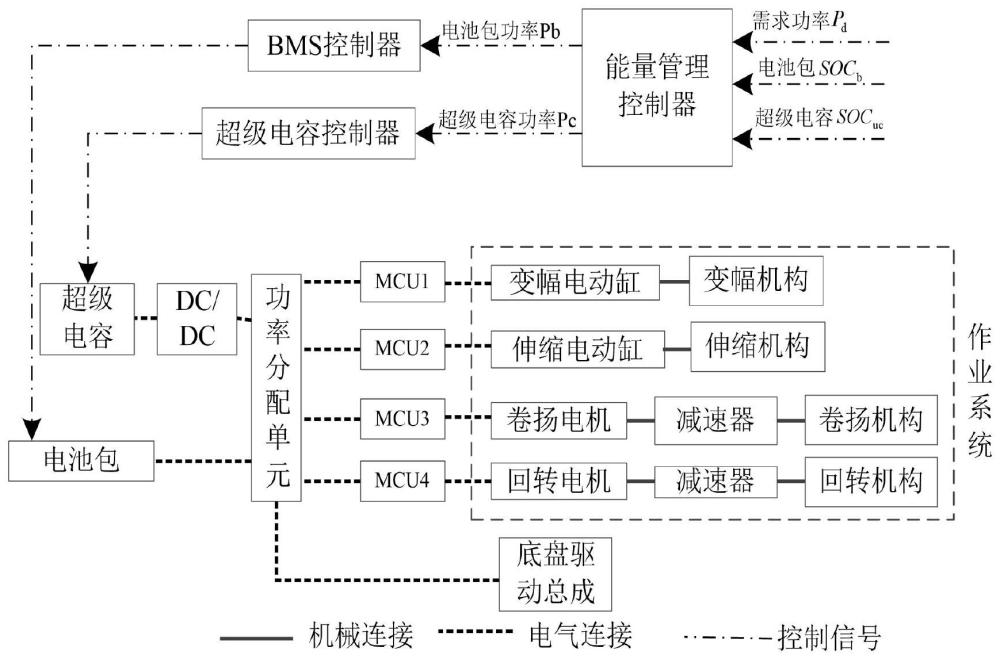

2、为达到上述目的,第一方面本发明所采用的技术方案是:一种起重机用全电动分布式作业系统,包括电池包、超级电容、dc/dc变换器、功率分配单元、能量管理控制器、bms控制器和超级电容控制器;

3、所述能量管理控制器通过bms控制器与所述电池包电性连接,所述电池包电性连接至功率分配单元;所述能量管理控制器通过超级电容控制器与所述超级电容电性连接;所述超级电容通过dc/dc变换器电性连接至功率分配单元;所述功率分配单元通过电机控制单元mcu与各执行机构电性连接;

4、所述能量管理控制器用于获取需求功率pd、电池包的储能值socb和超级电容的储能值socuc,并基于需求功率pd、电池包的储能值socb、超级电容的储能值socuc控制电池包和/或超级电容为各执行机构供电以及存储执行机构的回收能量。

5、优选的,所述执行机构的类型包括变幅机构、伸缩机构、卷扬机构和回转机构;所述功率分配单元通过电机控制单元mcu与变幅机构的变幅电动缸电性连接;所述功率分配单元通过电机控制单元mcu与伸缩机构的伸缩电动缸电性连接;所述功率分配单元通过电机控制单元mcu与卷扬机构的卷扬电机电性连接;所述功率分配单元通过电机控制单元mcu与回转机构的回转电机电性连接。

6、优选的,所述电池包设置于第一供电支路;所述超级电容设置于第二供电支路;所述第一供电支路和第二供电支路并联后与执行机构电性连接;

7、所述第一供电支路上设置有二极管d1,所述二极管d1的输入端与所述电池包的正极电性连接;所述二极管d1的输出端与执行机构的正极电性连接;控制开关k1与二极管d1并联;

8、所述第二供电支路上设置有二极管d2,所述二极管d2的输入端与所述超级电容的正极电性连接;所述二极管d2的输出端与执行机构的正极电性连接;控制开关k2与二极管d2并联;所述能量管理控制器控制所述控制开关k1和控制开关k2动作。

9、优选的,所述执行机构的正极和负极之间设有保护支路;所述保护支路上设置有发热电阻和控制开关k3;所述能量管理控制器控制所述控制开关k3动作。

10、第二方面本发明提供了一种起重机用全电动分布式作业系统的供电控制方法,包括:

11、获取需求功率pd、电池包的储能值socb和超级电容的储能值socuc;

12、当电池包的储能值socb大于设定下限值socbmin时,若当前需求功率pd大于0且小于电池包功率上限阈值pb_max时,则仅电池包为执行机构动作供能;若当前需求功率pd大于电池包功率上限阈值pb_max时,则超级电容进行功率补偿,电池包和超级电容同时为执行机构动作供能;

13、当电池包的储能值socb小于设定下限值socbmin时,若当前需求功率pd大于0时,则仅超级电容为执行机构动作供能,并将超级电容内剩余能量为电池包充电。

14、第三方面本发明提供了一种起重机用全电动分布式作业系统的能量回收控制方法,包括:

15、获取需求功率pd、电池包温度t、电池包的储能值socb和超级电容的储能值socuc;

16、当需求功率pd小于0并且电池包温度t大于电池包低温下限阈值tll时,若超级电容的储能值socuc小于超级电容上限阈值socucmax时,将执行机构产生的回收能量优先存储至超级电容;若超级电容的储能值socuc大于超级电容上限阈值socucmax且电池包的储能值socb小于电池包上限阈值socbmax且电池包温度t处于电池包正常工作范围[tl_norm,th_norm]之间,将执行机构产生的回收能量存储至电池包。

17、优选的,将执行机构产生的回收能量优先存储至超级电容的方法包括:控制所述控制开关k1和控制开关k3断开,控制所述控制开关k2闭合。

18、优选的,将执行机构产生的回收能量存储至电池包的方法包括:控制所述控制开关k2和控制开关k3断开,控制所述控制开关k1闭合。

19、优选的,所述执行机构产生的回收能量包括下变幅过程变幅机构产生的回收能量、重物下降过程卷扬机构产生的回收能量和回转制动过程回转机构产生的回收能量;

20、下变幅过程变幅机构产生的回收能量,计算公式为:

21、

22、其中,erb表示为下变幅过程变幅机构产生的回收能量,mb为起重机变幅机构的等效质量,g为重力加速度,δ为变幅角,vb为变幅机构的速度,ηb为变幅能量回收效率,t为时间;

23、重物下降过程卷扬机构产生的回收能量,计算公式为:

24、

25、其中,erj表示为重物下降过程卷扬机构产生的回收能量;fl为卷扬机构卷筒压力;ηj为卷扬能量回收效率;vj为重物下降速度;

26、回转制动过程回转机构产生的回收能量,计算公式为:

27、

28、其中,erj表示为回转制动过程回转机构产生的回收能量,th为回转电机制动扭矩,vh为回转制动线速度,rh为回转半径,ih为回转减速器速比,ηh为回转能量回收效率。

29、优选的,将需求功率pd小于0且电池包温度t小于电池包低温下限阈值tll的状态,记为作业系统状态一;

30、将需求功率pd小于0和电池包温度t大于电池包低温下限阈值tll,且超级电容的储能值socuc大于超级电容上限阈值socucmax且电池包的储能值socb大于电池包上限阈值socbmax的状态,记为作业系统状态二;

31、将需求功率pd小于0且电池包温度t大于电池包低温下限阈值tll,且超级电容的储能值socuc大于超级电容上限阈值socucmax且电池包的储能值socb小于电池包上限阈值socbmax,且电池包温度t超出正常工作范围[tl_norm,th_norm]区间的状态,记为作业系统状态三;

32、在作业系统状态一、作业系统状态二或作业系统状态三时,控制所述控制开关k1和控制开关k2断开,控制所述控制开关k3闭合。

33、优选的,当需求功率pd大于0时,断开控制开关k1、控制开关k2和控制开关k3,控制电池包和/或超级电容为执行机构供电。

34、与现有技术相比,本发明所达到的有益效果:

35、本发明所述能量管理控制器通过bms控制器与所述电池包电性连接,所述电池包电性连接至功率分配单元;所述能量管理控制器通过超级电容控制器与所述超级电容电性连接;所述超级电容通过dc/dc变换器电性连接至功率分配单元;所述功率分配单元通过电机控制单元mcu与各执行机构电性连接;所述能量管理控制器用于获取需求功率pd、电池包的储能值socb和超级电容的储能值socuc,并基于需求功率pd、电池包的储能值socb、超级电容的储能值socuc控制电池包和/或超级电容为各执行机构供电以及存储执行机构的回收能量;通过动力解耦独立控制执行机构,对每个作业动作进行精细化控制,相较于传统多路阀控制的液压系统,该系统采用全电驱动,无液压系统介入,进而解决了起重机电液驱动系统的电能利用率低、存在液压阀油路泄露风险的问题。

36、本发明当需求功率pd小于0并且电池包温度t大于电池包低温下限阈值tll时,若超级电容的储能值socuc小于超级电容上限阈值socucmax时,将执行机构产生的回收能量优先存储至超级电容;若超级电容的储能值socuc大于超级电容上限阈值socucmax且电池包的储能值socb小于电池包上限阈值socbmax且电池包温度t处于电池包正常工作范围[tl_norm,th_norm]之间,将执行机构产生的回收能量存储至电池包,实现了能量高效回收;同时能量回收时优先回收至超级电容,充分发挥了超级电容充电速度快、循环寿命长的优点,避免了电池包频繁充放电,进而延长电池包的使用寿命。

37、本发明实现了起重机各个作业动作的动力解耦,解决了现有技术中存在的液压阀油路复杂、作业效率低及整机回收能量低等问题,对回收能量二次利用进而提高整机能量利用率和续航能力。

- 还没有人留言评论。精彩留言会获得点赞!