线缆标识管的移送装置和加工系统的制作方法

本技术涉及线缆加工,尤其是涉及一种线缆标识管的移送装置和加工系统。

背景技术:

1、线缆加工生产的流程中,需要在该线缆上套装标识管,相关技术会通过夹爪组件从第一移送组件上夹取标识管,再将该标识管转移到第二移送组件的一侧,以使该第二移送组件所移送的线缆可以穿过该标识管。

2、但在以上过程中,该夹爪组件的移动轨迹复杂,且线缆套装标识管的效率低。

技术实现思路

1、本技术旨在至少解决现有技术中存在的夹爪组件的移动轨迹复杂,且线缆套装标识管的效率低的技术问题。为此,本技术提出一种线缆标识管的移送装置和加工系统。

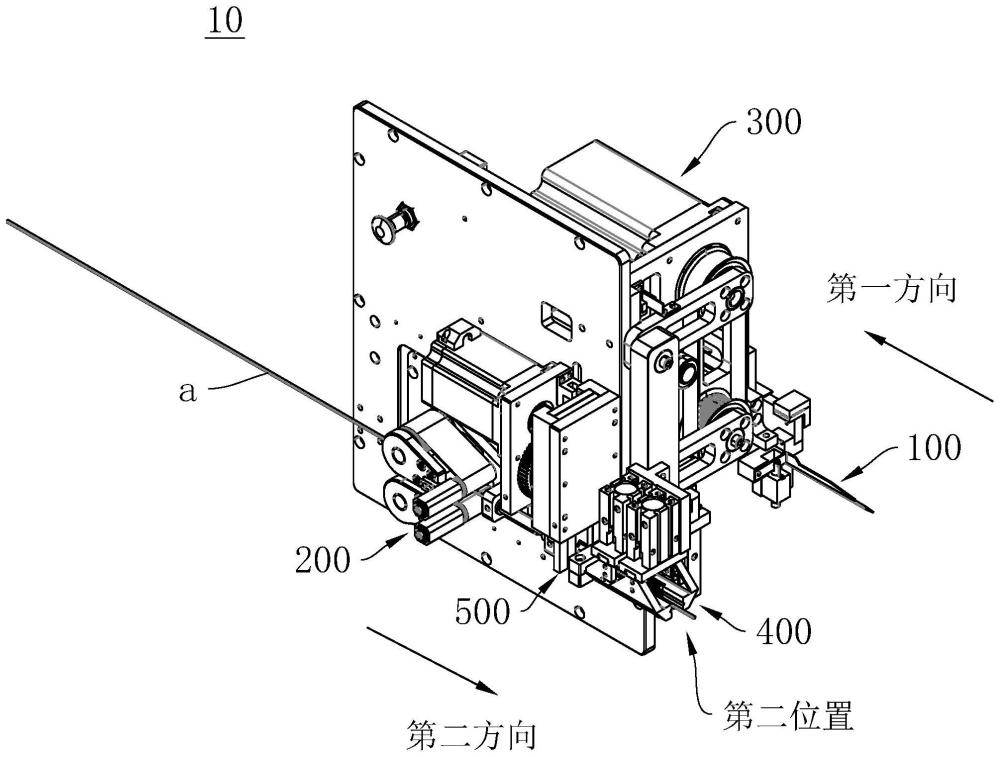

2、第一方面,本技术提供的了一种线缆标识管的移送装置,包括:

3、第一移送组件,适于沿第一方向移送标识管;

4、第二移送组件,适于沿第二方向移送线缆;

5、旋转驱动件;

6、夹爪组件,与所述旋转驱动件的传动端相连,所述夹爪组件的夹持端竖直朝下,且适于在第一位置和第二位置之间转动;

7、其中,所述夹爪组件的夹持端处于所述第一位置能夹持所述标识管,所述夹爪组件的夹持端处于所述第二位置,能使所述标识管的中心与所述线缆对齐。

8、通过采用上述技术方案,夹爪组件的夹持端围绕旋转驱动件的传动端转动,当从第一位置夹取标识管之后,能转动至第二位置,使该标识管的中心与线缆对齐;一方面夹爪组件的夹持端的不需要移动多次,这有利于提高线缆套装标识管的效率,另一方面夹爪组件的夹持端转动至第一位置,不会对标识管造成冲击,能避免标识管受损。

9、根据本技术的一个实施例,所述第二移送组件包括:对准机构、移送机构和第二驱动机构;

10、所述对准机构靠近所述夹爪组件的夹持端设置;

11、所述移送机构用于驱动所述线缆沿第二方向移动,以使所述线缆穿过所述对准机构;

12、所述第二驱动机构与所述移送机构和所述对准机构相连,用于驱动所述移送机构和所述对准机构沿所述第二方向移动,以使所述线缆能穿过所述标识管。

13、通过采用上述技术方案,对准机构能对该线缆进行保持,以使线缆端部与该线缆的轴向一致,在第二驱动机构驱动移送机构和对准机构沿第二方向移动后,使该线缆穿入该标识管。

14、根据本技术的一个实施例,所述移送机构包括:两个移送面;

15、两个所述移送面之间的距离可调,用于驱动所述线缆朝所述第二方向移动。

16、通过采用上述技术方案,通过调节移送机构的两个移送面之间的距离,能适应性夹持着不同直径的线缆,并可以使该线缆朝第二方向移动。

17、根据本技术的一个实施例,所述移送机构还包括:支撑管;

18、所述支撑管沿所述第二方向设置,所述支撑管的一端靠近两个所述移送面,所述支撑管的另一端靠近所述对准机构,所述支撑管用于供所述线缆穿过。

19、通过采用上述技术方案,通过设置支撑管,使线缆能沿第二方向平行的穿出支撑管,且该线缆穿出该支撑管的一端能顺利穿过对准机构。

20、根据本技术的一个实施例,所述对准机构包括:两个对准面;

21、两个所述对准面适于相互靠近夹持所述线缆,所述线缆的一端处于两个所述对准面外,且与所述标识管的中心对齐。

22、通过采用上述技术方案,当该线缆穿出该支撑管的一端处于对准机构的两个对准面外时,对准机构的两个对准面相互靠近夹持线缆,这样在第二驱动机构的驱动下,移送机构和对准机构的两个对准面沿第二方向移动,就能使该线缆穿入该标识管。

23、根据本技术的一个实施例,移送装置还包括:第一切刀组件;

24、所述第一切刀组件设置于所述移送机构和所述对准机构之间,用于将处于所述移送机构与所述对准机构之间的所述线缆裁切。

25、根据本技术的一个实施例,所述第一移送组件包括:第一驱动机构、穿取组件和压杆组件;

26、所述第一驱动机构与所述穿取组件相连,以适于使所述穿取组件的穿取端沿所述第一方向的相反方向移动,且插入所述标识管内;

27、所述压杆组件与所述穿取组件相连,所述压杆组件的压接端适于压接在所述标识管上;

28、其中,当所述夹爪组件的夹持端处于所述第一位置,且夹持所述标识管时,所述夹爪组件的夹持端与所述压杆组件的压接端处于所述标识管的不同侧。

29、通过采用上述技术方案,这样设计,一方面可以避免夹爪组件的夹持端对标识管夹持与压杆组件的压接端对标识管压接相互干涉,另一方面,在压杆组件的压接端从该标识管上移开,且穿取组件的穿取端继续沿第一方向移动后,可以使该标识管从穿取组件的穿取端上脱离,并被夹爪组件的夹持端夹持。

30、根据本技术的一个实施例,所述夹爪组件包括:至少两个第一板、第二板和移送夹爪;

31、至少两个所述第一板相互平行,且一一对应的安装于所述旋转驱动件的传动端,所述第二板与至少两个所述第一板转动连接,所述移送夹爪固定于所述第二板,以适于夹持所述标识管。

32、通过采用上述技术方案,移送夹爪的移动轨迹可以为半圆形,该半圆形的移动轨迹的两个最低点能分别与第一位置和第二位置对应,当移送夹爪处于该半圆形的移动轨迹的第一个最低点时,该移送夹爪的夹持端处于第一位置,用于夹持第一移送组件沿第一方向所移送的标识管;当移送夹爪处于该半圆形的移动轨迹的第二个最低点时,该移送夹爪的夹持端处于第二位置,用于使该标识管的中心与第二移送组件沿第二方向移送的线缆对齐。

33、根据本技术的一个实施例,所述移送夹爪包括:两个并排设置的第一夹爪;

34、每个所述第一夹爪均适于夹持所述标识管,且适于松开所述标识管。

35、通过采用上述技术方案,线缆会先后穿过两个第一夹爪所夹持的标识管,在线缆穿出第一个第一夹爪所夹持的标识管,且该标识管与该线缆的端面达到该第二定值后,第一个第一夹爪松开该标识管,接着,线缆会带动该标识管朝第二方向移动,当两个标识管之间的距离达到第一定值与两倍的第二定值之差时,第二个第一夹爪松开标识管,且该线缆被切断。

36、第二方面,本技术提供的了一种加工系统,该加工系统用于加工线缆和管体,该加工系统包括:

37、第三移送组件,用于沿所述第一方向移送管体;

38、标示打印机,所述标示打印机的打印端用于对所述管体的外周面进行打印;

39、第二切刀组件,设于所述标示打印机的打印端的一侧,用于切割所述管体,以形成标识管;

40、如上述任一实施例所述的移送装置,所述第一移送组件用于将所述标识管取出。

41、综上所述,本技术包括以下至少一种有益技术效果:夹爪组件的夹持端围绕旋转驱动件的传动端转动,当从第一位置夹取标识管之后,能转动至第二位置,使该标识管的中心与线缆对齐;一方面夹爪组件的夹持端的不需要移动多次,这有利于提高线缆套装标识管的效率,另一方面夹爪组件的夹持端转动至第一位置,不会对标识管造成冲击,能避免标识管受损。

- 还没有人留言评论。精彩留言会获得点赞!