一种剪叉式举升机底座工件及其加工工装的制作方法

本发明涉及剪叉式举升机设备,具体为一种剪叉式举升机底座工件及其加工工装。

背景技术:

1、剪式举升机是用于汽车维修行业的汽车修理机械,靠液压系统驱动升降,也叫液压举升机,在汽车维修养护中发挥着至关重要的作用,本发明涉及到一种自行式剪叉举升机,自行式剪叉升降机具有自动行走功能,能够在不同工作状态下,不需外接电源,不需外来动力牵引即可升降自如,而设备的行走转向也只需一人便可完成,不需人工牵引。移动灵活方便,令高空作业更方便快捷,是现代企业高效安全生产之理想高空作业设备;现有的举升机底架在生产加工模型时,由于板块的工件的加工难度与进度较高,安装组装焊接难度大,各个工件之间的原料配对繁琐导致工作流程杂乱等问题,使得生成效率较为低下,另外由于人工焊接装配的误差原因,导致精度不可控,成品率较低,报废度提升,使得生产的成本增大不利于大批量生产与提高竞争力。

2、为实现上述目的,本发明提供了一种剪叉式举升机底座工件及其加工工装,可以解决上述背景技术中提出的问题。

技术实现思路

1、本发明采取了以下技术方案来实现:

2、一种剪叉式举升机底座工件,所述工件为剪叉举升底架,包括钢梁组、前侧挂板与后侧连接横梁,所述钢梁组包括平行分布的左支撑钢梁与右支撑钢梁,所述左支撑钢梁与所述右支撑钢梁之间连接有衔接梁架,所述衔接梁架下方连接有前侧耳板座与后驱动耳板座;

3、通过钢梁组与前后连接的衔接梁架、后侧连接横梁、前侧挂板,使得剪叉举升底架的上部支撑形成一个整体,保障底架的载重能力,同时可以简化剪叉举升底架的支撑架构,方便生产组装,所述左支撑钢梁与右支撑钢梁与所述前侧耳板座相连的一端与所述前侧挂板连接,所述左支撑钢梁与所述右支撑钢梁靠近所述后驱动耳板座的一端连接有后侧连接横梁;

4、所述前侧耳板座与所述后驱动耳板座之间连接有平衡底座,所述后驱动耳板座包括后侧安装板与后侧剪叉耳板,所述后侧安装板的一侧固定连接有后侧驱动油缸座;

5、所述左支撑钢梁与所述右支撑钢梁上设有立板滑动槽,两所述立板滑动槽对向设置,立板滑动槽的设置方便在剪叉举升底架上安装剪叉举升机时能够起到力量导向作用;

6、所述左支撑钢梁与所述右支撑钢梁的前端均设有上下贯穿的钢梁垂直位定位轴套,钢梁垂直位定位轴套主要用于后续的工件安装,同时能够在剪叉举升底架进行加工时,对主受力部件左支撑钢梁、右支撑钢梁进行上下位置固定参照对应;

7、所述左支撑钢梁与所述右支撑钢梁靠近所述前侧耳板座的一端均设有左右贯穿的钢梁旋转定位座,钢梁旋转定位座的设置主要用于在加工时方便对左支撑钢梁与右支撑钢梁的左右侧偏摆进行参照固定,同时在剪叉举升底架装配完成后,能够起到安装连通两侧的工件的作用。

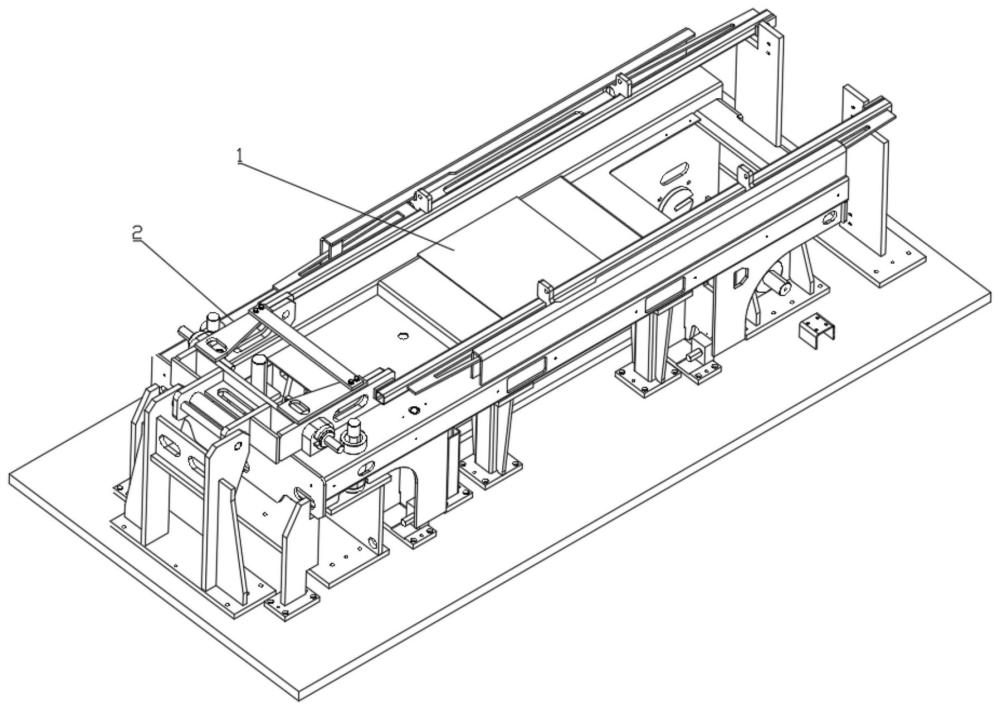

8、优选的,所述左支撑钢梁与所述右支撑钢梁上设有立板滑动槽,两所述立板滑动槽对向设置,所述立板滑动槽包括有滑槽与定位立板,所述定位立板安装于所述左支撑钢梁与所述右支撑钢梁上;定位立板可用于限制剪叉机杆部行走以及对左支撑钢梁、右支撑钢梁焊接的路径导向;

9、所述前侧耳板座包括前侧剪叉耳板与前侧安装板;所述后侧安装板,前侧耳板座的设置用于配合设置前侧油缸以及轮对的安装,另外在前侧耳板座的一侧设有配合前侧油缸安装的前侧油缸连接板座,能够配合安装油缸。

10、优选的,所述左支撑钢梁与所述右支撑钢梁的侧面均设有贯穿侧壁的矩形槽,所述衔接梁架内部具有镂空槽,所述镂空槽的尺寸形状与所述矩形槽相同,所述镂空槽的位置与所述矩形槽相对应。

11、优选的,所述衔接梁架靠近所述前侧挂板的一侧设有支撑钢板,所述衔接梁架靠近所述后侧连接横梁的一端设有镂空钢板;

12、所述后侧驱动油缸座上设有定位开口,所述定位开口用于标记驱动轮对位置。

13、一种剪叉式举升机底座加工工装,所述工装为固定工装车组,所述固定工装车组包括有整体式钢板,所述整体式钢板为矩形一体成型钢板,所述整体式钢板上方一侧固定有前轮安装底座,所述安装轮底座上方连接有定位组件,所述定位组件与所述钢梁垂直位定位轴套、左支撑钢梁以及右支撑钢梁相连接;

14、所述前轮安装底座的一侧设有前端定位架,所述前端定位架上方转动连接有旋转定位机构,所述旋转定位机构包括侧向定位轴柱组,所述侧向定位轴柱组与所述钢梁旋转定位座之间配合固定;

15、所述旋转定位机构的两侧连接有活动卡标轨道,所述活动卡标轨道与所述立板滑动槽之间相互配合;

16、前端定位架与标宽定位架可以对钢梁组进行上下左右位置的固定,固定后活动卡标轨道对左支撑钢梁与右支撑钢梁进行导向,从而完成了剪叉举升底架的主支撑固定,配合活动卡标轨道固定好活动卡标轨道,此时完整的支撑起剪叉举升底架的工装夹持体系。

17、优选的,所述前轮安装底座上方设有前轮等高板,所述前轮等高板上固定设有左定位板与右定位板,所述定位组件包括两组垂直定位组;

18、所述垂直定位组设置于所述左定位板上方,所述定位组件包括钢梁垂直定位轴、低位限位柱与横向限位柱;所述低位限位柱的顶面与所述左支撑钢梁与右支撑钢梁的底面相接触;钢梁垂直位定位轴套与垂直定位组相互配合能够将钢梁组的垂直位置进行固定,使得左支撑钢梁与右支撑钢梁的起点位置锁定,通过卡标定位座与所述活动卡标轨道的末端连接,由此对钢梁组进行导向后,即可对钢梁组位置进行确定。

19、优选的,所述旋转定位机构包括标宽定位架,所述标宽定位架的两侧设有固定板,单个所述固定板均螺纹连接有一组侧向定位轴柱组,所述钢梁旋转定位座套设于所述侧向定位轴柱组的周侧,所述侧向定位轴柱组周侧设有锁定扣与所述钢梁旋转定位座相配合,在对钢梁组的垂直位置进行限制后,通过两组侧向定位轴柱组与钢梁组上的前侧耳板座相连接,能够两左支撑钢梁与右支撑钢梁之间的间间距进行锁定,配合定位组件使用后,可以将主支撑架构的工件位置进行全控制,方便进行主体架构的焊接。

20、优选的,单侧所述固定板上设有楔形定位块,所述楔形定位块上固定连接有活动卡标轨道;

21、两所述活动卡标轨道远离所述前端定位架的一侧连接有卡标定位座,所述卡标定位座固定于所述整体式钢板上方的远离所述前端定位架的一端;

22、所述活动卡标轨道包括两段活动轨道与一段衔接轨道,单组所述活动轨道与所述衔接轨道之间连接有异形卡板;

23、所述活动轨道上设有活动槽与所述定位立板相配合,所述衔接轨道2的上顶面与侧面与所述滑槽的内壁面相接触所述异形卡板与两所述立板滑动槽的相近侧面相接触。

24、优选的,所述整体式钢板上设有驱动轮座,所述驱动轮座包括有模拟轮架与模拟轮对,所述模拟轮架与模拟轮对与所述后侧安装板以及后侧驱动油缸座的位置互相配合。

25、优选的,所述整体式钢板上设有耳板定位座,用于对前侧挂板进行上下与前后端的位置定位;

26、安装板定位座,用于对前侧安装板位置进行定位,其上设有滑动轴座,用于锁紧前侧安装板;

27、辅助校准座,用于对前侧安装板辅助定位;

28、钢梁支撑座,多个钢梁支撑座用于支撑左支撑钢梁与右支撑钢梁;所述钢梁支撑座上方设有拓展板,所述拓展板用于对衔接梁架进行支撑。

29、与现有技术相比,本发明的有益效果为:

30、本发明为现有的自行式剪叉车设计新型的剪叉举升底架,该剪叉举升机的底架主支撑架构由左支撑钢梁与右支撑钢梁以及衔接梁架组成,左支撑钢梁与右支撑钢梁的两侧通过前侧挂板与后侧连接横梁相连接,由此即可形成完整的上部支撑架构,底部连接平衡底座与后侧驱动油缸座以及前后的剪叉耳板,能够将前后侧的支撑架构分开,结构简单,焊接方便,适宜批量生产提高工作效率,整体式的支撑架构通过多组工件构成,可以很方便的进行组装,同时,分区域的支撑工件规格一致,方便进行量产部分工件原料,能够对便捷的储备大量的工件原料,也能方便进行工件安装顺序的编号,从而优化整体的底座加工流程;

31、另外,本发明为上述新型的工件设置专用的加工工件床,由于新型的剪叉车架主要由左支撑钢梁与右支撑钢梁,通过前端定位架与旋转定位机构将钢梁旋转定位座、钢梁垂直位定位轴套进行锁定,使得左支撑钢梁与右支撑钢梁的上下左右位置均进行基础锁定,配合活动卡标轨道与前轮安装底座固定后,左支撑钢梁与右支撑钢梁均被固定,其他的分区部件置于根据左支撑钢梁与右支撑钢梁的位置一次进行焊接,通过底座加持工装内部各工装的顶紧效果,使得每一块工件在焊接时都能够得到一致的位置,方便一体式铣焊成型,能够使得生产出来的剪叉举升机底座规格更加精准,同时极大的减轻了焊接难度与底座成型难度,提高生产效率;

32、底座采用40mm钢板高强度槽钢焊接后整体加工铣面而成,刚性和平面度好;安装调试时以前轮安装底座和驱动轮座为基准,对准坐标线进行安装,然后采用移动式三坐标对各定位基准参数进行检测后微调,确保各尺寸在工装合格要求范围内;旋转定位的旋转定位机构配合活动定位的侧向定位轴柱组能够方便的对车架进行定位,避免底架二次定位产生累计误差,在提高精度的同时,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!