一种托管架A、B段翻身工艺的制作方法

本发明涉及托管架翻身工艺,尤其涉及一种托管架a、b段翻身工艺。

背景技术:

1、托管架是深海铺管船的重要设备,一般通过铰接的方式与铺管船船尾相连接。托管架可控制管道脱离铺管船从而进入海洋的曲率,确保该曲率在许用应力范围内,有效减小管道最大弯矩,以确保该管道不因过度弯曲而屈服或断裂。

2、托管架一般包括两段管架,分别为a段和b段,在海底管道铺设过程中,通过改变两段管架之间的相对角度,从而改变托管架的曲率半径,每段管架均包括三个主管和若干斜撑,呈衍架结构。托管架的a、b段在加工完成转运至码头排装场地后,需按翻身搁置在拼装胎架上,目前,a、b段在翻身操作时,通常事先在a、b段的各主管上焊接辅助构件吊耳,然后利用浮吊吊起进行翻身操作。由于托管架自身体积较大,重量较重,对与吊耳自身的强度以及吊耳与托管架之间的焊接强度要求较高,此外,在托管架吊起翻身的过程中,受到各主管上吊耳位置固定的限制,常常会使得托管架重心位置发生移动,从而产生惯性造成托管架在空中大幅度晃动、出现碰撞、方死神断裂等情况,存在较大的施工风险。

3、因此,本发明提出一种托管架a、b段翻身工艺解决上述问题。

技术实现思路

1、本发明要解决的技术问题是提供一种托管架a、b段翻身工艺,降低辅助构件要求,并能够有效控制a、b段翻身过程中重心移位,避免托管架在空中大幅度晃动,提高施工安全性。

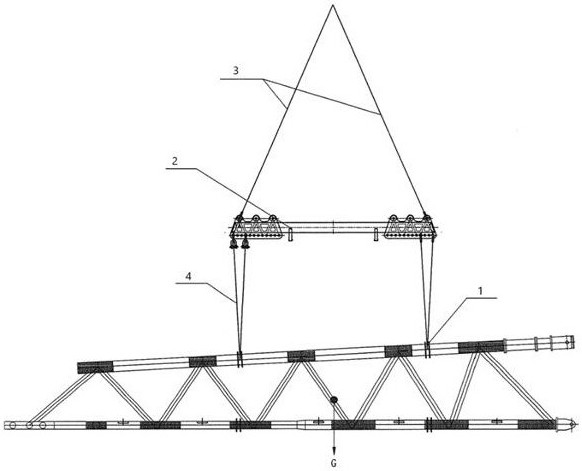

2、为解决上述技术问题,本发明的技术方案为:一种托管架a、b段翻身工艺,所述a、b段均包括三个主管,三个主管呈三角状分布,相邻两个主管之间通过若干斜撑连接,其创新点在于:所述翻身工艺包括以下步骤:

3、步骤1、确定吊点位置:分别根据a、b段的重心位置,确定a、b段的每个主管的吊点位置,每个主管均对应两个吊点;

4、步骤2、制作挡板:根据每个吊点对应的主管管径尺寸,制作相应的挡板,挡板呈半圆弧状结构,挡板的内径与对应主管的外径相适应,每个吊点对应制作四个挡板;

5、步骤3、焊接挡板:每个吊点的四个挡板两两一组分成两组挡板,两组挡板并列设置在对应吊点轴向方向的两侧,每组挡板的两个挡板分别焊接在主管径向方向的两侧,并相互拼接焊接形成圆环状挡环;

6、步骤4、a段吊装翻身:浮吊利用专用工艺吊梁对a段进行起吊翻身操作,专用工艺吊梁的第二钢丝绳中部设置在对应吊点两侧的挡环之间,并自对应主管的底部绕过,第二钢丝绳两端与专用工艺吊梁连接,翻身完成后布置胎架,将a段下放至胎架上由胎架进行支撑;

7、步骤5、b段吊装翻身:b段吊装翻身操作与a段吊装翻身操作相同;

8、步骤6、割除挡板:将a、b段上各节点处的挡板割除,并将主管上的割除面打磨光滑做磁粉检测。

9、进一步地,所述专用工艺吊梁包括工艺吊梁主体、第一钢丝绳和第二钢丝绳;

10、工艺吊梁主体包括连接杆和两个梯形吊板,连接杆水平设置,两个梯形吊板并列设置在连接杆轴向方向的两侧,梯形吊板竖直设置且位于连接杆的中轴线上,梯形吊板的底部沿水平方向均匀开有若干吊孔组,梯形吊板的顶部沿水平方向均匀设有若干吊耳;

11、第一钢丝绳中部与浮吊连接,第一钢丝绳的两端各自通过第一卸扣与两个梯形吊板的吊耳连接,第二钢丝绳具有两根,且分别对应两个梯形吊板,第二钢丝绳的两端各自通过第二卸扣与对应梯形吊板的吊孔组连接。

12、进一步地,所述吊耳与吊孔组一一对应,每组吊孔组包括至少两个吊孔,吊耳的孔眼中心与对应吊孔组两端的两个吊孔的中心连线形成等腰三角形,吊耳的孔眼中心位于所在等腰三角形的对称轴线上,吊孔组的吊孔关于所在等腰三角形的对称轴线两两对称设置,关于等腰三角形对称轴线对称设置的两个吊孔共同构成吊孔组的一个吊装工位;

13、所述第二钢丝绳两端连接的吊孔组与第一钢丝绳同侧端部连接的吊耳对应,且第二钢丝绳的两端分别连接在同一吊装工位的两个吊孔上。

14、进一步地,所述吊孔组至少具有两个吊装工位。

15、进一步地,所述a段的三个主管分别为第一主管、第二主管和第三主管,第一主管位于a段重心的上方,所述步骤4中a段起吊翻身操作的详细过程以下:

16、步骤4.1、准备两套专用工艺吊梁,两套专用工艺吊梁通过各自的第一钢丝绳与浮吊连接,并根据对应主管上两个吊点的位置,调整专用工艺吊梁上第一钢丝绳两端所连接的吊耳位置;

17、步骤4.2、将两套专用工艺吊梁分别与第一主管和第二主管连接,调整第二钢丝绳两端所连接的吊孔组吊装工位,以确保托管架在吊起时的重心稳定,与第一主管连接的专用工艺吊梁为第一工艺吊梁,与第二主管连接的专用工艺吊梁为第二工艺吊梁;

18、步骤4.3、浮吊通过第一工艺吊梁将托管架吊起;

19、步骤4.4、浮吊将第二主管向上吊起,同时将第一主管向下放进行翻身,直至第二工艺吊梁完全承载托管架重量,此时第二主管位于a段重心正上方,拆下第一工艺吊梁的第二钢丝绳并连接第三主管,浮吊将第三主管向上吊起,同时将第二主管向下放进行翻身,直至第一主管处于a段重心正下方,翻身完成,整个翻身操作过程中保持a段重心稳定。

20、进一步地,所述连接杆底部并列设有两个支撑脚板,支撑脚板设置在两个梯形吊板之间。

21、进一步地,所述步骤3中,挡板与主管的焊缝为双面连续角焊缝。

22、进一步地,放置a段的胎架包括两对圆筒胎架,放置b段的胎架包括三对圆筒胎架,各圆筒胎架的顶部均竖直设置有支撑板,支撑板的顶部支撑面与所支撑的主管外表面相匹配。

23、进一步地,所述步骤4中,布置胎架时,胎架下垫板厚≥30mm的钢板。

24、本发明的优点在于:

25、本发明通过在托管架a、b段上焊接挡板,并利用专用工艺吊梁对a、b段进行吊装,专用工艺吊梁的第二钢丝绳中部设置在对应吊点两侧的挡环之间,并自对应主管的底部绕过,第二钢丝绳两端与专用工艺吊梁连接,在托管架转动翻身过程中,直接有托管架a、b段自身的主管承受第二钢丝绳的拉力,而两侧的挡板仅起到轴向限位的作用,因此降低了辅助构件挡板自身强度和焊接强度的要求,此外,翻身时主管会与对应的第二钢丝绳发生相对转动,从而有效控制了a、b段翻身过程中重心,避免了托管架在空中重心过度移位产生大幅度晃动,提高了施工安全性。

26、本发明中专用工艺吊梁的梯形吊板的顶部沿水平方向均匀设有若干吊耳,通过调整专用工艺吊梁上第一钢丝绳两端所连接的吊耳位置,实现第一钢丝绳吊装夹角调整,提高吊装翻身过程的稳定性。

27、本发明的吊耳与吊孔组一一对应,吊耳的孔眼中心与对应吊孔组两端的两个吊孔的中心连线形成等腰三角形,关于等腰三角形对称轴线对称设置的两个吊孔共同构成吊孔组的一个吊装工位,第二钢丝绳在连接时,两端连接的吊孔组与第一钢丝绳同侧端部连接的吊耳对应,且分别连接在同一吊装工位的两个吊孔上,在吊装时,第一钢丝绳和第二钢丝绳在梯形吊板上的作用点构成稳定的等腰三角形结构,使专用工艺吊梁受力更加均匀,结构更加稳定,有效避免专用工艺吊梁发生形变。

28、本发明的梯形吊板的吊孔组通过设置多个吊装工位,通过调整第二钢丝绳两端所连接的吊孔组吊装工位,使第二钢丝绳形成的吊装夹角满足工艺要求,确保托管架在吊起时的重心稳定。

- 还没有人留言评论。精彩留言会获得点赞!