电池转移系统的制作方法

本技术涉及电池加工,尤其是涉及电池转移系统。

背景技术:

1、锂电池是一种将锂化学存储能量转化为电能的电池。它是由正极、负极、电解质和隔膜等组成的,其中锂离子在正极和负极之间穿梭,实现电子的流动。锂电池具有高能量密度、长寿命、轻量化等优点,广泛应用于移动电子设备、电动汽车、储能系统等领。

2、目前,锂电池的生产加工工序较为复杂,其中需要实现电池与萃盘之间的上料,即将电池从萃盘转移到下一个工位进行加工,电池完成加工后,再转移到萃盘,实现下料,即未加工的电池从萃盘内取出,加工好的电池放入萃盘内进行存储。

3、然而,上述对于电池的上下料,通常是由若干个输送设备分步进行的,较为不便,为了实现电池上下料工序的集中,提高电池上下料的便捷性,需要对应设计出一种电池转移系统。

技术实现思路

1、为了实现电池上下料工序的集中,提高电池上下料的便捷性,本技术提供电池转移系统。

2、本技术提供的电池转移系统采用如下的技术方案:

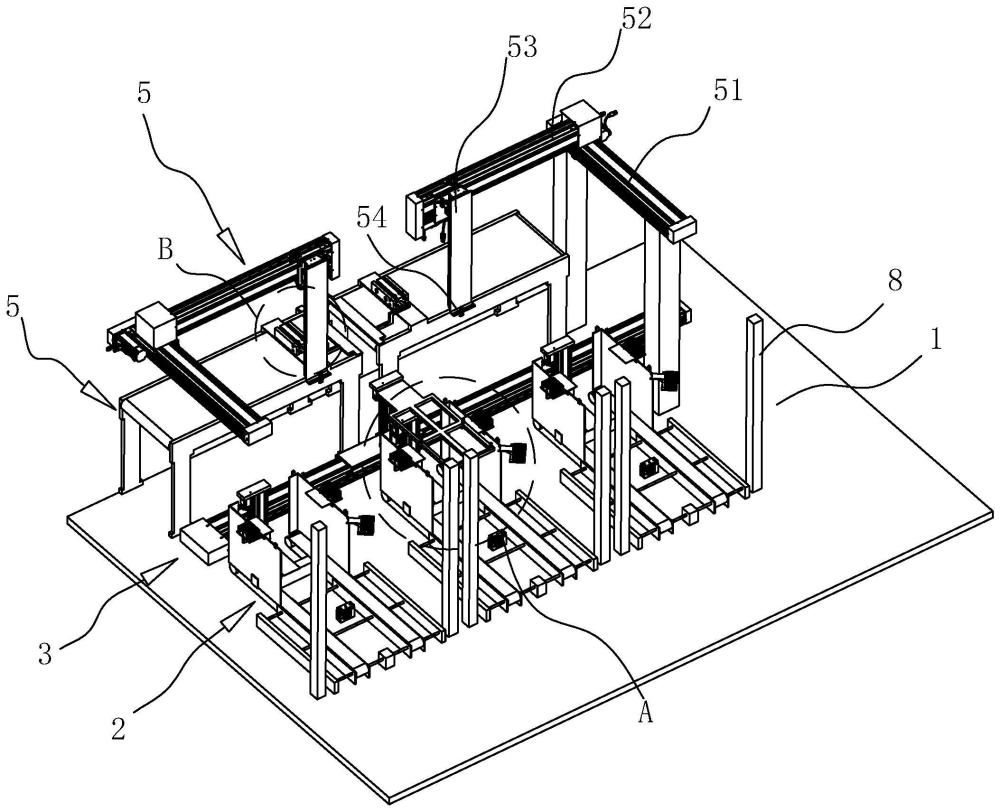

3、电池转移系统,包括:

4、底板,所述底板用作于载体;

5、升降机构,所述升降机构设置有若干组,若干组所述升降机构沿水平方向间隔设置,所述升降机构控制堆叠的萃盘抬升;

6、转移机构,所述转移机构用于实现萃盘在多组所述升降机构之间的转移;

7、输送机构,所述输送机构设置有两组,两组所述输送机构分别衔接于下一个工位的进料端和出料端;

8、抓取机构,所述抓取机构设置有两组,两组所述抓取机构分别位于所述底板的两侧,其中一组所述抓取机构位于部分所述升降机构与衔接于下一个工位的进料端的所述输送机构之间,另一组所述抓取机构位于剩余所述升降机构与衔接于下一个工位的出料端的所述输送机构之间,所述抓取机构实现电池在所述升降机构和所述输送机构之间的转移。

9、通过采用上述技术方案,加工时,将若干个装载有电池的且堆叠的萃盘送入到升降机构,其中一组抓取机构将最上方的萃盘上的未加工的电池送入其中一组输送机构内,输送机构转移电池至下一个工位的进料端。同时,转移机构将空的萃盘转移到另一个空闲的升降机构内,对应的升降机构控制放入的萃盘,使其下降一个工位,对应的,取出萃盘后的升降机构控制下方堆叠的萃盘抬升一个高度,从而为下一个电池的输送做准备。另一方面,在下一个工位完成加工后,加工好的电池被送入另一个输送机构上,另一个输送机构将加工好的电池输送到另一组抓取机构对应的工作位置,再由另一组抓取机构将电池送回对应的升降机构,从而实现下料。因此,上述过程中,能够实现电池上下料工序的集中,提高电池上下料的便捷性。

10、优选的,所述升降机构包括架体、第一输送皮带、第一驱动电机、抬升直线模组以及托板,所述架体架设于所述底板上,所述第一输送皮带转动承载于所述架体上,所述第一输送皮带呈水平设置,所述第一驱动电机安装于所述底板上,所述第一驱动电机驱动所述第一输送皮带转动,所述抬升直线模组安装于所述架体的一侧,所述托板安装于所述抬升直线模组的滑移座上,所述托板位于所述第一输送皮带的一侧。

11、通过采用上述技术方案,将装有电池的萃盘堆叠放置于第一输送皮带上,启动第一驱动电机,第一驱动电机带动第一输送皮带转动,从而将萃盘水平输送至抬升直线模组对应的位置。此时,托板位于萃盘的下方,启动抬升直线模组,抬升直线模组的滑移座带动托板向上运动,从而抬起萃盘。

12、优选的,所述架体上垂直固定有两块定位板,两块所述定位板相互平行并分别与萃盘的两个侧壁抵接,所述定位板远离萃盘运动起点的一边朝向内侧翻折形成限位板,所述限位板与萃盘的另一侧壁抵接。

13、通过采用上述技术方案,定位板配合限位板,能够对萃盘进行定位,使得萃盘在进入加工位置时和抬升时的位置更加精准。

14、优选的,所述定位板上设置有脱离组件,所述脱离组件包括驱动气缸和插板,所述驱动气缸安装于所述定位板的侧壁,所述插板固定于所述驱动气缸的活塞杆的端部,所述驱动气缸和所述插板均呈水平设置,所述插板插入至相邻两个萃盘之间。

15、通过采用上述技术方案,启动驱动气缸,驱动气缸的活塞杆运动,进而带动插板插入相邻两个萃盘之间,以使相邻两个萃盘脱离,以便于抓取机构对上方的萃盘进行抓取。

16、优选的,所述定位板上还设置有校正组件,所述校正组件包括校正气缸和校正板,所述校正气缸安装于所述定位板靠近萃盘运动起点的位置,所述校正板固定于所述校正气缸的活塞杆的端部,所述校正板的侧壁开设有弧形定位槽,所述弧形定位槽的槽壁与萃盘对应其中一个角的两个侧壁抵接。

17、通过采用上述技术方案,当第一输送皮带将萃盘送入定位板内部时,由于输送速度较快或第一驱动电机振动等原因,部分萃盘可能朝向定位板的外侧略微偏移。此时,启动校正气缸,校正气缸的活塞杆伸出,从而带动校正板靠近偏移的萃盘,弧形定位槽的槽壁与萃盘的侧壁相抵接,校正板进一步推动萃盘,以使萃盘复位到对应位置。

18、优选的,所述底板的上表面固定有若干个安全传感器,所述安全传感器位于所述架体的一侧。

19、通过采用上述技术方案,当转移系统运作时,操作人员靠近安装传感器时,安全传感器感应并控制电池转移系统暂停运作,从而减少操作人员误触设备造成危险的情况发生。

20、优选的,所述转移机构包括第一横向直线模组、第一竖向直线模组以及第一吸盘,所述第一横向直线模组安装于所述底板上,所述第一横向直线模组跨接于若干个所述升降机构一侧,所述第一竖向直线模组安装于所述第一横向直线模组的滑移座上,所述第一吸盘安装于所述第一竖向直线模组的滑移座上,所述第一吸盘竖直朝下设置。

21、通过采用上述技术方案,启动第一横向直线模组,第一横向直线模组带动第一竖向直线模组和第一吸盘运动到对应的升降机构处。同时启动第一竖向直线模组,以使第一吸盘靠近升降机构表面的萃盘,将萃盘进行吸附,第一竖向直线模组再带动第一吸盘向上运动,最后通过第一横向直线模组带动萃盘转移到另一个升降机构处。

22、优选的,所述输送机构包括支撑架、第二输送皮带以及第二驱动电机,所述支撑架垂直固定于所述底板的上表面,所述第二输送皮带转动承载于所述支撑架上,所述第二输送皮带呈水平设置,所述第二驱动电机安装于所述支撑架上,所述第二驱动电机驱动所述第二输送皮带转动。

23、通过采用上述技术方案,启动第二驱动电机,第二驱动电机带动第二输送皮带转动,从而使得放置于第二输送皮带一端的电池能够实现横向输送,并对应进入到与下一个工位衔接的位置。

24、优选的,所述支撑架上设置有调节组件,所述调节组件包括调节气缸和推杆,所述调节气缸架设于所述第二输送皮带的上方,所述调节气缸沿所述第二输送皮带的宽度方向设置,所述推杆垂直固定于所述调节气缸的活塞杆的端部,所述推杆的侧壁与电池的侧壁抵接配合。

25、通过采用上述技术方案,当电池送入第二输送皮带的位置有偏差时,启动调节气缸,调节气缸的活塞杆伸缩,从而带动推杆运动,以使推杆推动电池,从而对电池的位置进行调整。

26、优选的,所述抓取机构包括第二横向直线模组、第三横向直线模组、第二竖向直线模组以及第二吸盘,所述第二横向直线模组跨接于所述输送机构和所述升降机构之间,所述第三横向直线模组安装于所述第二横向直线模组的滑移座上且沿所述输送机构的长度方向设置,所述第二竖向直线模组安装于所述第三横向直线模组的滑移座上,所述第二吸盘安装于所述第二竖向直线模组的滑移座上。

27、通过采用上述技术方案,启动第二横向直线模组,第二横向直线模组带动第二吸盘运动到升降机构上方,启动第二竖向直线模组,以使第二竖向直线模组带动第二吸盘下移,从而吸附萃盘上的电池,再通过第二竖向直线模组和第二横向直线模组的运作,使得电池被送入输送机构。此外,完成上一个电池的输送后,通过启动第三横向直线模组,从而调整第二竖向直线模组和第二吸盘在水平横向上的位置,从而能够抓取下一个位置的电池。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1. 加工时,将若干个装载有电池的且堆叠的萃盘送入到升降机构,其中一组抓取机构将最上方的萃盘上的未加工的电池送入其中一组输送机构内,输送机构转移电池至下一个工位的进料端。同时,转移机构将空的萃盘转移到另一个空闲的升降机构内,对应的升降机构控制放入的萃盘,使其下降一个工位,对应的,取出萃盘后的升降机构控制下方堆叠的萃盘抬升一个高度,从而为下一个电池的输送做准备。另一方面,在下一个工位完成加工后,加工好的电池被送入另一个输送机构上,另一个输送机构将加工好的电池输送到另一组抓取机构对应的工作位置,再由另一组抓取机构将电池送回对应的升降机构,从而实现下料。因此,上述过程中,能够实现电池上下料工序的集中,提高电池上下料的便捷性;

30、2. 当转移系统运作时,操作人员靠近安装传感器时,安全传感器感应并控制电池转移系统暂停运作,从而减少操作人员误触设备造成危险的情况发生。

- 还没有人留言评论。精彩留言会获得点赞!