板材下料系统及方法与流程

本发明属于钢板下料领域,涉及一种板材下料系统及方法。

背景技术:

1、众多装备制造企业开始向智能制造迈出坚实的步伐,建设引领制造业各个领域的灯塔级智能工厂,以实现少人化甚至无人化,提高生产效率,降低劳动强度。传统装备制造板材下料多是采用单机切割下料模式,原材料地面存放,原材料上料和切割后的分拣均靠人工实现,钢板库管理难度大,工人劳动强度大,自动化率低、生产效率及人均产值较低,钢板管理难度大,钢板单机切割下料设备空载率较高,分拣后的钢板零件物流转运量大,分拣后的工件采用人工打磨,噪声粉尘污染大,不能满足绿色发展理念。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种板材下料系统及方法,对板材进行自动预处理、存储、打码、切割、分拣、后处理,降低劳动强度,提高设备利用率和生产效率,实现了板材下料的自动化、无人化、高效化生产。

2、为达到上述目的,本发明提供如下技术方案:

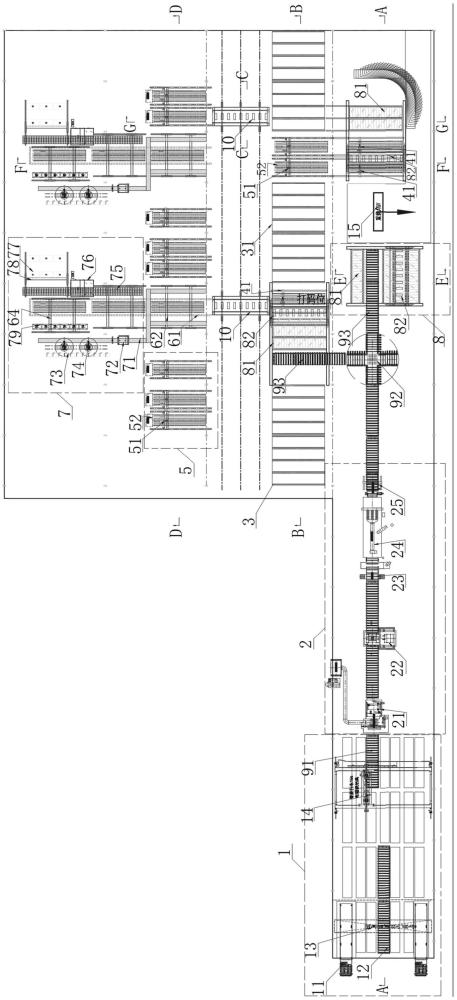

3、一种板材下料系统,包括沿物料运输方向依次设置由中控系统控制且由运输机构相连通的上料机构、预处理机构、原料立体库、打码机构、切割机构、分拣机构和后处理机构;还配置有与所述原料立体库相配合的智能桁架机构,所述智能桁架机构设置在所述原料立体库内部,和所述原料立体库远离所述分拣机构的一侧。

4、所述中控系统可以对板材下料系统的各单元、设备等发送任务指令,并接受来料板材的信息,以及各单元、设备完成任务指令的信息,以此来实现板材下料系统的自动化运转。

5、可选的,所述预处理机构包括依次设置的抛丸机、校平机、喷涂机、烘干室和喷码机。依次通过所述抛丸机、校平机、喷涂机、烘干室和喷码机,对来料板材进行预处理,其中预处理工作包括抛丸、校平、喷涂、烘干和喷码。

6、可选的,所述运输机构包括设置在所述上料机构、预处理机构、原料立体库、打码机构和智能桁架机构之间的辊道模块;

7、还包括设置在所述原料立体库和分拣机构之间的横移升降机,以及与所述横移升降机相配合的重载agv,所述重载agv在原料立体库和智能桁架机构之间运行。

8、横移升降机包括双层托盘升降机,以及设置在双层托盘升降机底部的框架式横移机,可进行双向运转,接取承载板材的各托盘,对接板材立库、智能桁架机构、打码机构、切割机构、分拣机构,从而满足托盘在各机构间的自动转运。

9、横移升降机通过与重载agv15、原材料立体库配合可以实现钢板的自动入库和远距离输送。

10、可选的,所述原料立体库包括若干个依次布置在地面上的立库模块,每个所述立库模块包括若干个依次堆叠设置的板材立库;通过板材立库对来料板材进行自动存储、出库,解决了传统储存方式占地面积大,不便于管理的问题。

11、可选的,所述立库模块包括第一立库模块、第二立库模块和第三立库模块,其中所述第一立库模块与所述第二模块之间设置有所述智能桁架机构,所述智能桁架机构靠近所述板材立库的两侧分别设置有所述辊道模块和所述打码机构;所述第二立库模块和所述第三立库模块之间设置有所述切割机构。

12、可选的,所述辊道模块包括有依次设置的上料辊道、十字辊道和下料辊道,其中所述上料辊道设置在所述预处理单元的下方,所述下料辊道设置在所述智能桁架单元的正下方,所述十字辊道设置在所述上料辊道和下料辊道之间。十字辊道为可旋转辊道,与下料辊道相配合,可实现钢板的自动分线和转向。

13、可选的,所述上料机构包括对正入库模块,和依次设置在对正入库模块上方的双梁桥式起重机和智能行车,还包括设置在对正入库模块远离智能行车一侧的板材原料车。板材原料车将来料板材运送至车间,通过双梁桥式起重机卸载至对正入库模块,再通过智能行车将对正后的来料板材运送至相应地面库位或下一处理机构。

14、可选的,所述智能桁架机构包括设置在所述原料立体库之间的若干个板材托盘架,以及设置在所述板材托盘架正上方的智能桁架模块。

15、智能桁架模块带有吸盘,通过吸盘将板材从辊道模块上吸取至板材托盘架的托盘上,实现预处理后板材的自动堆垛。打码机构上方也设置有智能桁架模块,配合打码机实现板材的自动上料和打码工作。

16、可选的,所述分拣机构包括分拣线双层输送模块,以及设置在分拣线双层输送模块正上方的分拣桁架;其中分拣线双层输送模块包括分拣线上层输送辊和分拣线下层输送辊。

17、分拣线双层输送模块上设置有分拣桁架,分拣桁架的下方以及分拣线双层输送模块远离横移升降机的一端设置有托盘升降单元、废料kbk,可实现托盘的自动输送及自动升降回流,废料集中分拣收集。

18、一种板材下料方法,应用于所述板材下料系统,所述上料机构包括对正入库模块,和依次设置在对正入库模块上方的双梁桥式起重机和智能行车,还包括设置在对正入库模块远离智能行车一侧的板材原料车;其中所述后处理机构包括依次设置在所述后处理机构远离所述切割机构一侧的零件料箱、废料箱和中大件托盘;

19、所述板材下料方法包括以下步骤:

20、s1板材上料;通过所述板材原料车将板材材料运载至所述上料机构,将所述板材材料的板材信息输入所述中控系统,所述中控系统根据输入的所述板材信息对板材进行库位分配,并编订板材入库和出库的排产计划;

21、所述上料机构对所述板材进行对正,并将对正后的所述板材转运至对应分配的库位,再向所述中控系统反馈所述板材的入库信息;

22、通过所述上料机构的所述对正入库模块进行板材卸载并对正,并将对正后的板材送入智能行车运行区;再通过所述中控系统分配的库位,给所述智能行车发送工作信号,使所述智能行车将所述对正入库模块的板材转运至对应分配的库位,再将向所述中控系统反馈所述板材的入库信号;

23、s2板材预处理;所述中控系统接收到所述入库信号后,根据排产计划,将入库板材中需要出库的板材信息发送给所述辊道模块,以及所述预处理机构的抛丸机、校平机、喷涂机、烘干室、喷码机等各预处理设备;

24、所述辊道模块接收到所述板材信息后,选取合适的速度运输板材,使板材依次通过所述预处理机构的抛丸机、校平机、喷涂机、烘干室、喷码机等各预处理设备,进行各项预处理流程;

25、所述各预处理设备根据接收到的所述板材信息,各自选取相应的生产工艺参数,对通过预处理设备的板材进行预处理;

26、其中预处理包括对板材的抛丸、校平、喷涂、烘干、打码。

27、s3板材入库、出库、转运;通过所述辊道模块将板材运送至所述智能桁架机构,所述智能桁架机构包括智能桁架模块,所述智能桁架模块将板材进行堆垛,并反馈完成信号给所述中控系统,

28、所述中控系统发送信号给所述运输机构,所述运输机构在接收到所述工作信号后,通过所述运输机构的所述横移升降机与重载agv配合,将所述板材转移至板材立库对应的库位,转移完成后发送完成信号给所述中控系统;

29、s4板材打码、切割;所述中控系统再次调度,通过所述运输机构的横移升降机和所述智能桁架机构将所述板材立库内的板材依次运送至所述打码机构和切割机构进行打码和切割,成为板材零件;

30、s6板材分拣,根据中控系统的再次调度,通过所述运输机构的横移升降机将打码、切割后的所述板材零件转运至所述分拣机构,再通过所述分拣机构对打码、切割完成后的所述板材零件进行分拣、转移,把所述板材零件分为废料板材、小件板材和中大件板材;

31、通过辊道模块和分拣机构将所述小件板材和中大件板材转移并分拣至所述后处理机构,再将所述废料板材分拣至废料箱;

32、s7板材后处理;进入所述后处理机构的所述小件板材和中大件板材分别进行去毛刺、补喷码等后处理程序,待后处理完成后,将所述小件板材分拣至零件料箱,将所述中大件板材转移至中大件托盘。

33、本发明的有益效果在于:

34、(1)本发明适用于板材的自动化备料,可实现板材的自动预处理、立库存储、打码、切割、分拣及上料工作,也可实现机群式集中切割、集中分拣、后处理,降低劳动强度,减小占地面积,提高设备利用率,实现了整个板材预处理存储切割后处理等下料系统的自动化、无人化、高效化生产;

35、(2)本发明采用自动抛丸、校平、底漆喷涂、底漆烘干、整板喷码、整板检测等预处理,提高板材原料的表面质量及平整度,进而提高产品质量;

36、(3)本发明采用板材立库进行自动存储,自动出库,解决了传统板材储存方式占地面积大,不便于管理的问题;

37、(4)本发明采用集中喷码、集中切割、集中分拣、集中后处理、废料自动收集等方式,替代了传统的单机下料、分散分拣及后处理、人工收集废料等模式,采用横移升降机转运托盘,同时满足多台打码机、切割机、分拣线的工作需求,减小板材零件托盘数量及运输距离;采用检测装置或设备,保证原料板材及板材零件的质量;采用集中分拣、集中废料收集代替传统分散分拣及分散废料收集模式,以及集中通过式自动去毛刺,以提高生产效率,降低劳动强度,减小车间噪声粉尘污染。

38、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!