一种大型风力机叶片气压吊装装置

本发明涉及一种新能源设备安装装置,尤其涉及一种大型风力机叶片气压吊装装置。

背景技术:

1、在绿色新能源领域中,风力发电正迎来高速发展阶段。伴随着单机容量的迅速增加,巨大的风力机叶片长度已经超过八十米,海上大型风力机的叶片甚至已经超过了一百米。如何保证超长超重的叶片顺利安全的托举、起吊、安装、运输和拆卸已经成为我国风电行业面临的最关键的技术难点。叶片本身的造价十分昂贵,叶片表面为实现风的顺利通过而需要特殊保护,在吊装搬运过程中可能出现应力集中现象都可能导致叶片出现局部破损,吊装过程中叶片出现任何损伤都将造成巨大的经济损失。因此,如何安全可靠有效的实现大型风力机叶片的吊装过程,尽量实现载荷的均匀分配减少应力集中,以及操作过程减少人为操作带来的风险,有必要研究一种可实现自动组装的安全可靠的大型风力机叶片吊装装置,具有及其重要的价值。

2、现有的大型风力机叶片起吊装置具有以下特点:通常利用四组吊绳插入叶片底部,再借助框架结构,将分散在叶片上部的起吊装置拉起,实现对叶片的吊装过程。要实现叶片的吊装,需要通过人为安装调整正确的分布四组吊绳的位置,如果位置出现偏差可能导致叶片出现倾覆,甚至导致叶片出现侧滑损毁;起吊绳数量过多可能导致出现过约束导致某些吊绳虚接,起吊绳数量过少可能导致局部应力过大可能给叶片底部带来破损。叶片安装起吊装置通常需要人亲自操作,给操作者带来巨大的安全隐患。一旦发生叶片倾斜滑落,将有生命危险。叶片在高空安装到轮毂上后,被托举搬运到高空位置的叶片被困于装拆状态,人无法接触到高空中的起吊装置,只能通过远程遥控,如果无法顺利拆卸掉起吊装置,或者某些位置出现应力集中而无法顺利实现起吊装置和大型叶片的顺利分离,无疑带来了巨大的安全隐患。

技术实现思路

1、本发明实施例所要解决的技术问题在于,提供一种大型风力机叶片气压吊装装置。可利用气压控制可实现大型叶片安全吊装和拆卸过程,并且在搬运托举过程结束后可以自动拆卸而无需工作人员近距离操作,实现较大尺寸叶片的起吊、托举和搬运过程,满足众多操作工况。

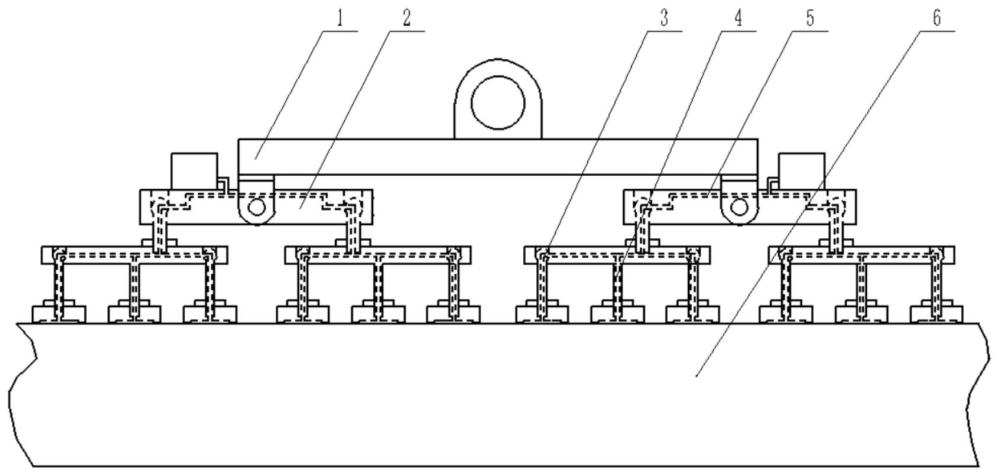

2、为了解决上述技术问题,本发明实施例提供了一种大型风力机叶片气压吊装装置,包括主体框架(1)、杠杆组件(2)、三角板组件(3)、起吊组件(4)和气压组件(5),所述主体框架(1)呈等边三角形结构,所述主体框架(1)的每个边角下均安装有所述杠杆组件(2),所述杠杆组件(2)的两端下均安装有所述三角板组件(3),所述三角板组件(3)呈等边三角形结构,所述三角板组件(3)的每个边角下均安装有所述起吊组件(4),所述起吊组件(4)具有圆环,所述杠杆组件(2)设置有气压组件(5),所述气压组件(5)为所述圆环提供负压。

3、其中,所述主体框架(1)包括外围框架(1.1)、圆柱(1.2)、起吊环(1.3)和内部框架(1.4),所述内部框架(1.4)位于所述外围框架(1.1)内,并与其内侧面固定连接,所述圆柱(1.2)设置在所述外围框架(1.1)的中心,并与所述内部框架(1.4)固定连接,所述起吊环(1.3)安装在所述圆柱(1.2)上部。

4、其中,所述外围框架(1.1)包括三个外部方钢(1.1.1)组成等边三角形,所述圆柱(1.2)设置在所述等边三角形的中心,所述内部框架(1.4)包括三个短方钢(1.4.1)和三个长方钢(1.4.2),其中所述短方钢(1.4.1)固定在所述圆柱(1.2)侧面和所述外部方钢(1.1.1)侧面中点处,所述长方钢(1.4.2)固定在所述圆柱(1.2)侧面和所述外部方钢(1.1.1)侧面顶点处。

5、其中,所述杠杆组件(2)共三个,且圆周对称分布于所述外围框架(1.1)的每个边角下并与其等边三角形结构的底边相平行。

6、其中,所述杠杆组件(2)包括连接板(2.1)、侧面安装板(2.2)、中心轴(2.3)、杠杆方钢(2.4)、隔圈(2.5)、轴承(2.6)、锁紧螺母(2.7)和连接球头杆(2.8),所述侧面安装板(2.2)安装在所述连接板(2.1)下部,所述轴承(2.6)共两个,分别设置在所述连接板(2.1)和所述侧面安装板(2.2)的圆孔内,所述中心轴(2.3)安装在所述两组轴承(2.6)的中部,所述锁紧螺母(2.7)共两个,对称分布于所述连接板(2.1)和所述侧面安装板(2.2)外侧,用于固定所述中心轴(2.3)的轴向位置,所述连接球头杆(2.8)对称分布于杠杆方钢(2.4)两侧,所述连接板(2.1)用于与所述外围框架(1.1)的边角连接。

7、其中,所述三角板组件(3)包括大方钢(3.1)、内部圆盘(3.2)、三个斜长方钢(3.4)和三个斜短方钢(3.3)组成,其中,所述大方钢(3.1)组成等边三角形,所述内部圆盘(3.2)设置在所述等边三角形的中心,所述斜长方钢(3.4)和斜短方钢(3.3)安装在所述大方钢(3.1)和所述内部圆盘(3.2)之间,所述内部圆盘(3.2)与所述杠杆组件(2)的两端连接。

8、其中,所述起吊组件(4)包括球头螺杆(4.1)、所述圆环(4.2)、锁紧螺母(4.3)和聚四氟乙烯垫(4.4),其中所述球头螺杆(4.1)通过螺纹连接到所述圆环(4.2)上部,并通过所述锁紧螺母(4.3)实现锁紧,所述聚四氟乙烯垫(4.4)安装在所述圆环(4.2)的下部,所述球头螺杆(4.1)上部与三角板组件(3)的边角连接。

9、其中,所述气压组件(5)包括安装在所述杠杆组件(2)上部的空气压缩机(5.1)以及设置于所述杠杆组件(2)、所述三角板组件(3)和所述起吊组件(4)内部的通气管,所述通气管连通所述圆环与所述空气压缩机(5.1)。

10、其中,所述气压组件(5)在吊装叶片时,所述气压组件(5)中的空气压缩机(5.1)通过所述通气管将所述起吊组件(4)底部的空气吸走,利用外部大气压的作用将叶片牢牢固定在所述起吊组件(4)底部;反之,当在拆卸叶片时,所述气压组件(5)中的空气压缩机(5.1)通过所述通气管将所述起吊组件(4)底部的空气重新排入,实现叶片和所述叶片气压吊装装置分开。

11、实施本发明实施例,具有如下有益效果:本发明利用十八个圆周均布的起吊组件实现大型叶片重力载荷的均匀承载,十八个起吊组件分两圈排布,内圈圆周均布六组,外圈圆周均布十二个,在叶片吊装过程中,叶片受到多个支撑点的支撑,支撑力均匀分散,位置可靠稳定,避免了局部应力过大导致的应力集中对叶片表面造成局部破坏,以及避免出现下滑、倾倒等危险工况,保证了起吊过程的安全性和可靠性。为实现支撑力均匀分散,内圈的一个起吊组件和外圈的两个起吊组件安装在三角板组件上组成一个等边三角形,每两个三角板组件之间通过杠杆组件实现连接,通过释放三角板组件和起吊组件之间的旋转自由度以及杠杆组件的摆动自由度,实现起吊组件的自由度释放,这样设计的结果保证了内圈圆周的六个起吊组件组成一个大的支撑点。当要吊装叶片时,通过三个圆周均布的气压组件将起吊组件底部的空气吸走,利用外部大气压力将叶片牢牢固定在十八个起吊组件底部,即可实现叶片起吊安装和搬运过程;当起吊过程结束后,同样借助于气压组件解锁,通过三个圆周均布的气压组件将起吊组件底部的空气重新排会,内外部的大气压力平衡,叶片和起吊组件自动分离,整个吊装装置由起吊状态切换到拆卸状态,可以实现和叶片的自动分离。整个过程,可以实现远距离操作,避免了人为导致的叶片风险,大大提高了适应性。通过调整起吊组件的位置和尺寸可以实现不同尺寸叶片的起吊、升降、搬运、托举等过程,极大的提高了上述工况所需装置的经济型。

- 还没有人留言评论。精彩留言会获得点赞!