大高差长距离石灰粉料输送方法与流程

本技术涉及炼钢生产,特别是一种大高差长距离石灰粉料输送方法。

背景技术:

1、现有炼钢厂的烧结、烧结脱硫所用石灰主要依靠外购,为降低生产成本,通过在厂区内建设石灰生产线实现厂区内自产石灰。为临时存放石灰,建设双膛石灰窑包括:3个500m3粗粉仓,1个500m3细粉仓。

2、但现有石灰窑至炼钢厂设置封闭式运输通廊、皮带输送机及其辅助除尘设施,实现了块灰皮带输送。

3、从石灰窑至360㎡烧结石灰配料仓、360㎡烧结脱硫灰仓、198㎡烧结灰仓、198㎡烧结脱硫灰仓的石灰由于工艺功能不同,地点分散、位置点高差大、输送距离远,仅依靠输送带无法实现各部分的产品同步向指定地点的运输。如果采用汽车罐车转运,按照日产1800吨石灰的输送量计算,其中:烧结灰、脱硫灰各1200吨,按配置50吨吸排罐车运输计算。每车次装料+运输(往返)+卸料时间为3小时(不含过磅等待时间),每车每趟运输费按900元计算(该费用已包含车辆折旧费、油费和驾驶员工资),折合18元/吨。每天需要配置罐车8辆,白班(早8:00-晚17:00)跑3趟,折合运输费21600元/天,平均吨灰厂内运费为:18元/吨+装卸料压缩空气费1.10元/吨(2×840m3/h×1h×0.033元/m3÷50吨/h)=19.10元/吨,一年厂内仅运输费一项就需要高达756.36万元。运输成本非常高,增加企业生产成本。

4、同时采用石灰罐车输送虽然较便捷,但还存在以下弊端:1.在装卸料时容易发生喷料现象,造成装卸料区域粉尘污染严重,物料损耗增加;2.一旦罐车需要检修时,无法保证物料的正常供应,发生断料现象,影响生产连续顺利运行;3.厂内车车流量较大时,容易发生拥堵,加大厂内交通压力,增加断料风险和几率。

5、气力输送是现有常用粉体远距离输送方式,但气力输送过程中需要保证仓泵顺畅、可控地供料,管道输送顺畅该系统才能稳定可靠地运行,这取决于物料和气体在仓泵及管道里的配比、管径比是否处于合理区间内。仓泵及管道里的配比又与仓泵内物料在进入管道前是否充分流化有关,如果流化不充分,物料成团、在进入管道时的进料量常不可控。尤其在输送生石灰粉时,物料在仓泵内能否有效、充分流化对输送系统是否能够稳定、可靠运行至关重要。

6、然而现有气力输送系统所用泵体结构无法实现对39.49~59.2万t/h产量的粉体进行可靠稳定输送,现有输送系统,在使用时常发生管道内堵塞,停机清理效率低,且停机后,还需为所产粉体提供暂存空间,增加生产难度和成本。

7、公开于背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域普通技术人员所公知的现有技术。

技术实现思路

1、本技术针对上述技术问题提供了一种大高差长距离石灰粉料输送方法,该方法可以实现对产量达到39.49~59.2万t/h的石灰粉料距离达到200~600米,高度达到15.5~41.79米的远距离,高垂直高度差的平稳运输,运输过程中粉料气流无显著波动,运输中堵塞情况不发生,使用寿命长。

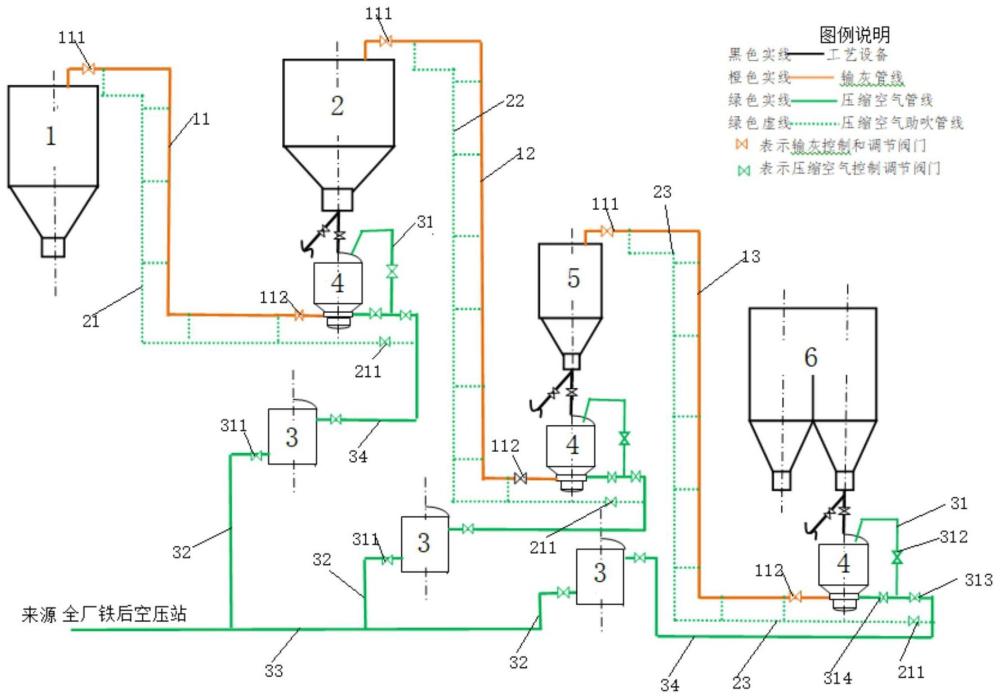

2、本技术提供了一种大高差长距离石灰粉料输送方法,包括:500平方米成品仓、250平方米中间仓、360平方米烧结石灰仓、198平方米烧结石灰仓、多个仓泵、多个储气罐、进气管组、输灰管组、辅助管组、控制单元;多个储气罐分别与各仓泵通过进气管组相连通;各仓泵分别与500平方米成品仓、250平方米中间仓、360平方米烧结石灰仓、198平方米烧结石灰仓管路连通;500平方米成品仓相连通的仓泵、250平方米中间仓进气口通过输灰管组相连通;250平方米中间仓的仓泵、360平方米烧结石灰仓的进气口通过输灰管组相连通;360平方米烧结石灰仓的仓泵、198平方米烧结石灰仓的进气口通过输灰管组相连通;各输灰管组一侧均设置辅助管组;辅助管组包括:辅助管和多根支管;各支管两端分别连通辅助管和输灰管组;石灰粉料从500平方米成品仓依序经过250平方米中间仓、360平方米烧结石灰仓进入198平方米烧结石灰仓;

3、500平方米成品仓、250平方米中间仓的输送距离为200~255.15米,垂直提升高度为38~40m;

4、250平方米中间仓、360平方米烧结石灰仓的输送距离为550~650米,垂直提升高度40~42m;

5、360平方米烧结石灰仓、198平方米烧结石灰仓的输送距离为550~650米,垂直提升高度15~20m;

6、控制单元包括:plc控制模块、料位计、计时器、排气阀、进料阀、进气阀;plc控制模块分别与料位计、计时器、排气阀、进料阀、进气阀电连接;料位计设置于仓泵上,用于探测仓泵内料位;计时器用于记录仓泵进料时间;排气阀设置于仓泵的排气管上;进料阀设置于仓泵的进料管上;进气阀设置于仓泵的进气管上;

7、仓泵输送石灰粉料包括以下步骤:

8、1)开启各仓泵的进料阀与排气阀,关闭进气阀和出料阀,仓泵内部与下料仓连通,石灰粉料进入仓泵,当仓泵的料位计显示料满或进料时间达到设定值时,关闭进料阀与排气阀;

9、2)关闭进料阀,打开进气阀加压,压缩空气通过流化盘均匀进入仓泵,仓泵内飞灰充分流态化,流态化的气灰混合物开始进入输送管道,同时压力逐渐升高,进入输送阶段;

10、3)开启进气阀和出料阀,压缩空气吹扫仓泵和输灰管道,吹扫结束,关闭进气阀、然后打开进料阀,仓泵恢复到进料状态,并返回至步骤1)。

11、以上250、360、500平方米均指该仓的最大容积。

12、优选的,输送石灰为烧结石灰为干灰,-3mm的颗粒占85%以上;脱硫灰:粒度-200目下80%;输送能力值为60.008~90.012吨/h。该系统的粉料输送效率较高,可实现对产量达到90t/h的石灰粉的平稳输送,且堵塞停机情况较少发生。

13、优选地,储气罐内通入的压缩空气指标为:露点温度≤-20℃;颗粒≤1μm;含油量≤0.1ppm;压缩空气消耗量为:380m3/吨石灰。采用该指标的压缩空气能较好的输送粉料,气粉输送比例较高,输送效率较高。

14、采用该输送系统的粉尘排放量不超过10mg/nm3,年正常作业天数为330天。能有效减少粉尘外泄量,避免外泄粉尘对环境的污染,保证生产的正常进行。该系统可实现高产量的石灰粉体稳定可靠输送。

15、优选地,输灰管组包括:输送管,当输送管与地面平行设置时,输送管为双套管结构;

16、优选地,双套管结构包括:主管、套管、孔板、孔洞;套管容纳设置于主管内顶部,套管上间隔开设多个开口,开口内容纳设置孔板,孔板上开设多个孔洞。采用该结构可有效避免水平段的堆积堵塞情况。

17、优选地,进气管组包括:输气总管、多个进气支管、多个出气支管;输气总管上间隔设置多个进气支管,进气支管的另一端与储气罐进气口相连通;出气支管的一端与储气罐出气口相连通,另一端与仓泵第一进气口相连通。

18、优选地,进气管组包括:辅助出气管、第一阀、第二阀、第三阀;辅助出气管的一段与出气支管靠近仓泵一端相连通,另一端与仓泵的第二进气口相连通;第一阀设置于辅助出气管上;第二阀设置于出气支管上;第三阀设置于辅助出气管、仓泵之间的出气支管上。

19、优选地,输灰管组包括:输灰管、输灰启动阀、输灰停止阀;输灰管的两端分别设置输灰启动阀、输灰停止阀。

20、优选地,辅助管组包括:助吹阀;助吹阀设置与辅助管与出气支管相连通的一端上。

21、优选地,包括:排堵组件,排堵组件设置于输灰管的易堵管段侧,并与易堵管段相连通;排堵组件包括:助吹进气阀、助吹进气管、排堵阀、排堵管、除尘器;助吹进气阀设置于助吹进气管上;助吹进气管连通压缩空气源与易堵管段来流端侧壁;排堵阀设置于排堵管上;排堵管的一端与除尘器的进气端相连通,另一端与易堵管段去流端侧壁相连通。

22、优选地,还包括排堵操作,排堵操作包括以下步骤:

23、(1)当任一仓泵压力过高报警后,关闭该仓泵所有阀门,打开助吹进气阀;

24、(2)查看输灰管压力及仓泵进气压力是否达到预设压力,如果达到预设压力后,则关闭助吹进气阀;

25、(3)打开排堵阀,利用压差将管道中的料与气混合物引到排气阀上部除尘器内;

26、(4)关闭排堵阀;

27、(5)打开助吹进气阀重复(2)~(4)步骤,直至管道疏通。

28、优选地,预设压力为0.4~0.6mpa。

29、本技术能产生的有益效果包括:

30、1)本技术所提供的大高差长距离石灰粉料输送方法,该系统采用下引式仓泵以压缩空气或氮气为输送动力源,通过输送管道将生石灰输送至容量为360m3的烧结配料仓中存储,同时配合正压流态化仓泵系统输送,仓泵泵体内的粉粒状物料与进入的压缩空气混合,形成气固两相流,借助泵体内的压力差实现混合物的流动,经输灰管输送至储料设备。该输送方法粉尘外泄少,运输效率高,可在夜间持续运作,运输时间长,运输效果好,运输成本低。

31、2)本技术所提供的大高差长距离石灰粉料输送方法,该系统采用下引式仓泵,通过在下引式仓泵下部设置锥体结构,增加所输送粉体的流化程度,流化后的气体采用多点分层射流进入仓泵内,获得良好流化效果,能有效避免物料流化不充分导致的管道堵塞和输送波动。该流化方式能使物料在稳压状态下输送,有效解决了输灰流化不足或流化不均造成的输送压力波动过大、管道内粉体形成湍动或堵塞的问题,尤其适用于本工程项目中39.49~59.2万t/h产量石灰粉体的输送使用。

32、3)本技术所提供的大高差长距离石灰粉料输送方法,由于该系统输送物料单位时间产量较高,需要使用低速获得足够的驱动力输送,但低速输送容易导致物料在输送管道内堆积,堵塞管道。而本系统采用的双套管的结构在输送管道上部空间容纳设置一直径较小的内管,内管上间隔开设有多个扇形开口,并在各开口处设置孔板,孔板上设置孔洞结构,从而实现粉体的稳定输送。该系统中采用双套管结构的输送管道,以紊流双套管气力除灰结构实现正压气力除灰,所形成的输送气流沿着该输送管运动,管内的输送气流能在管道内保持连续紊流,正常输送时大管主要走灰,套管主要走气,压缩空气在不断进入和流出内套设置的套管上设置的开口及孔板的过程中,能维持气流保持剧烈紊流效应,不断挠动物料,从而避免低速输送时导致的输送管道内物料堆积,一旦在管内形成堆积物,会引起相应管道截面压力降低,进而迫使输送气流通过内套套管排走,内套套管下一开口处的孔板使“旁路气流”改道返回到原输送管中,此时增强的气流将吹散主管内堆积的物料,并使堆积物料向前移动,通过该结构在主管内形成可控扰动气流,实现该产量下的物料能低速输送而不堵管。

33、4)本技术所提供的大高差长距离石灰粉料输送方法,该系统利用压缩空气在仓泵内将白灰流化实现输灰,使白灰粉料形成流态化,在压缩空气的压力推动下,使灰能沿输灰管道内通畅的运动,利于保持白灰的流态化状态,有效避免堵塞情况的发生,能实现堆积沙丘吹散输送能力,实现长距离输送避免堵管。

34、5)本技术所提供的大高差长距离石灰粉料输送方法,采用双套管结构输送能实现:在管道内存一部分物料的情况下,系统能正常启动并实现顺利疏通;主管内物料流速低起始流速可为≤5m/s,末端流速为≤15m/s;管道内壁磨损小:管道、弯头使用寿命≥5年;输送气流中粉体浓度高:相对于单管系统,输送浓度可提高30%;输送过程能耗低:相对于单管系统,输送能耗降低30%;输送动力相对单管系统增大30%;采用该结构的管路输送粉料的距离可达1800~4000m。该系统可用于输送物料的最大粒径可达5mm,最大比重可达1.4t/m3。

35、6)本技术所提供的大高差长距离石灰粉料输送方法,该系统针对本工程输送距离要求达1800~4000m的情况,在采用流态化仓泵及独立气源控制的前提下,配以独立的补气辅助调节管路,以方便有效的调节料气比及输送速度,有效避免管路堵塞,并能最大限度的减套管路磨损。

36、7)本技术所提供的大高差长距离石灰粉料输送方法,该系统为防止堵塞管路,当仓泵和输送管道在输送过程中因意外事故而堵料时,系统采用倒抽式排堵方式,将料气混合物通过排堵装置及管道引到排气阀上部的除尘器内。排堵管道上的气动阀(排堵阀)处于常闭状态,当输送管道压力达到预定警戒值并持续两分钟后,系统报警示意堵管并自动关闭进气阀及出料阀,开启排堵阀进行排堵操作实现管道疏通,从而有效避免管堵发生,保证生产的正常进行。

37、8)本技术所提供的大高差长距离石灰粉料输送方法,该系统所用控制系统为plc控制系统,配上位机,位于集中控制室中。料仓除尘器现场设置就地控制箱,用于就地控制及进行各项紧急操作,整个工艺流程采用集中程序控制,配有先进的进料、压力检测装置,能实现全自动运行,运行人员需监视控制系统运行显示的状态,并根据显示状态进行就地或远控操作,实现系统的正常粉体输送。该系统备有故障报警单元,能实现对故障的及时处理和维护,保证管路的正常使用。

38、9)本技术所提供的大高差长距离石灰粉料输送方法,该系统中针对现有水平输送管道中物料在重力影响下,气固混合物在管道内容易形成上部气体多下部固体多的流体形式,当发生堵管时,粉料首先在管道下壁堆积之后逐渐向上堆积到管道上壁,最终将管道完全堵死。采用双套管结构作为气力输送的水平管道后,可以有效防止灰管堵塞。当管道内的干灰开始沉积将要堵管时,较轻的压缩空气会通过主管内上部设置的套管流过,经过套管间隔设置的开口及节流孔板作用,压缩空气从堵塞部分的前端冲出后扰动堆积体,逐渐吹散沉积干灰体,避免水平输送管段堵死。

39、10)本技术所提供的大高差长距离石灰粉料输送方法,该系统通过设置控制阀组实现自动化控制,控制阀组包括手动减压阀、气动关断阀、二位五通阀、截止阀、单向阀。所有元器件安全、可靠、灵敏度高、使用寿命长。可保证系统各关键控制点的可靠运行。采用加压、主吹、补气、流化四路气源独立控制,以实现独立调节仓泵压力、流化压力、管路补气压力,可根据物料特性不同及工况的变化有效的调节仓泵的料气比,实现高效、稳定输送,同时有效提高料气比,节约压缩空气用量。该系统所用仓泵气控阀门组件的气力输送专用控制阀组采用模块化结果,方便检修维护,组件互换性强。阀组及其控制组件安装于阀箱内,防护等级高,能够保证在钢铁厂较为恶劣的工况条件下长时间稳定运行。

- 还没有人留言评论。精彩留言会获得点赞!