软管灌装自动加工设备的制作方法

本技术涉及自动包装,具体为软管灌装自动加工设备。

背景技术:

1、随着人们物质生活水平的提高和现代包装行业的快速发展,各种用软管包装的日常生活用品、化妆品和药品等越来越受到人们的青睐,因而对各种软管类的日用品和化妆品包装的需求也大幅度增加。

2、在化妆、日用、医药、食品行业中,用软管封装的产品很多,诸如洗面奶、牙膏、药膏或佐料等等。软管灌装自动加工设备可将各种糊状、膏状或粘度流体顺利准确地注入软管中,并完成软管加热封尾和打批号、生产日期等作用。

3、但现有的软管灌装自动加工设备在下料过程中,软管在封尾之前,会被加热装置加热,现有的加热装置与软管的接触面积过大,容易导致软管与加热装置难以分离,导致软管被粘附在加热装置上,影响软管的后续加工。

4、另外,现有的软管灌装自动加工设备的无法精准地自动下料软管,导致灌装后的软管并未落入指定的区域,容易导致软管掉落损坏,影响软管的正常加工。

技术实现思路

1、本实用新型的一个优势在于提供软管灌装自动加工设备,其中控制器同时控制上管组件、灌料组件、封管组件和下料组件的工作状态,使多个组件自动配合地加工软管。

2、本实用新型的一个优势在于提供软管灌装自动加工设备,其中标记传感器可识别软管中部的标识,确保下料组件对软管精准下料。

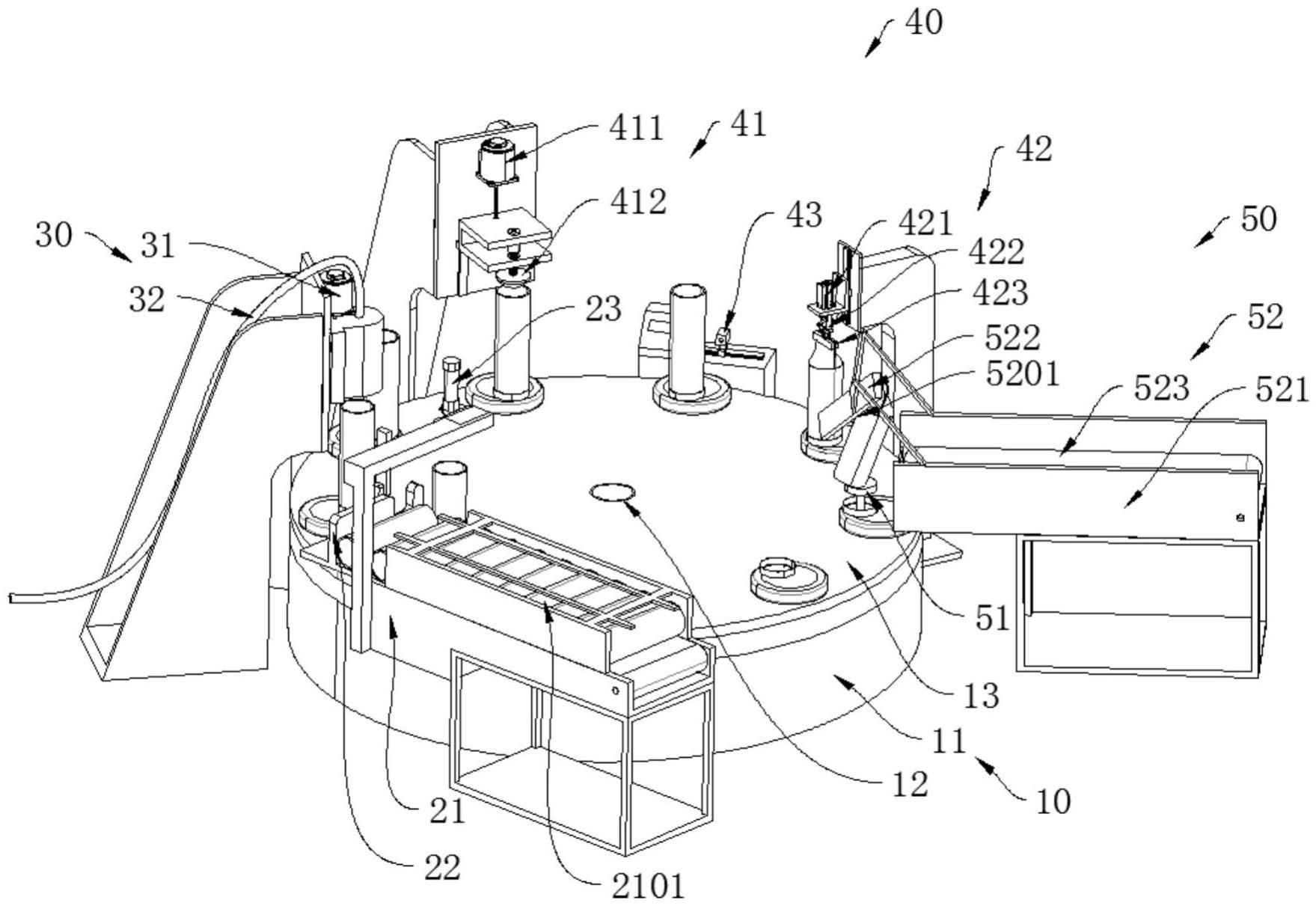

3、为达到本实用新型以上至少一个优势,本实用新型提供软管灌装自动加工设备,适于持续稳定地加工若干软管,所述软管灌装自动加工设备包括:

4、一设备本体,所述设备本体包括一工作台、一驱动件和一转动盘,所述驱动件被设置于所述工作台,所述转动盘被水平地设置于所述驱动件的输出轴,所述转动盘的顶面沿自身周向间隔分布有若干用于插接所述软管的定位孔,所述转动盘沿自身周向形成相邻的一上管工位、一灌料工位、一封管工位和一下料工位,所述上管工位、所述灌料工位、所述封管工位和所述下料工位在所述转动盘上的位置至少与一个定位孔的位置相对;

5、一上管组件,所述上管组件在靠近所述上管工位的位置形成一上料通道,所述上料通道内存放有若干并排分布的软管,所述上管组件用于将所述软管运输至所述定位孔;

6、一灌料组件,所述灌料组件被保持在靠近所述灌料工位的位置,所述灌料组件用于将物料灌入所述软管;

7、一封管组件,所述封管组件被保持在靠近所述封管工位的位置,所述封管组件被设置封装所述软管凸出所述定位孔的一端;

8、一下料组件,所述下料组件被保持在靠近所述下料工位的位置,所述下料组件用于将被封管处理后的软管移出所述定位孔;和

9、一控制器,所述控制器同时电连接所述上管组件、所述灌料组件、所述封管组件和所述下料组件,以控制所述上管组件、所述灌料组件、所述封管组件和所述下料组件的工作状态。

10、根据本实用新型一实施例,所述软管灌装自动加工设备还包括一打标组件,所述打标组件被设置靠近所述灌料工位,所述打标组件正对所述下料组件,所述打标组件用于在所述软管的中部留下一标识。

11、根据本实用新型一实施例,所述下料组件包括一推出部件、一引导部件和一标记传感器,其中所述推出部件可靠近或远离所述转动盘地设置于所述工作台,所述推出部件正对所述定位孔,所述引导部件被保持在靠近所述下料工位的位置,且所述引导部件在所述定位孔的上方形成一倾斜的引导面,且所述引导部件倾斜地位于所述定位孔的上方,所述标记传感器被设置检测所述软管是否位于预定位置。

12、根据本实用新型一实施例,所述引导部件包括一竖直架、一引导板和一承接板,所述竖直架被保持在所述下料工位附近,所述引导板被倾斜地设置于所述竖直架,所述引导板的一侧面形成一引导面,所述承接板被倾斜地设置于所述竖直架,所述承接板用于引导所述软管倾斜地滑动。

13、根据本实用新型一实施例,所述上管组件包括一上料台、一位置变换构件和一按压件,所述上料台形成一上料通道,若干所述软管并排地放置在所述上料通道,所述位置变换构件靠近所述上料通道,所述位置变化构件包括一翻转件和一夹持件,所述翻转件可朝靠近或远离所述转动盘的方向转动,所述翻转件正对所述上料通道的出料口,其中所述夹持件被设置于所述翻转件,用于夹紧位于所述翻转件上方的所述软管,所述按压件可靠近或远离所述定位孔地设置于所述上料台。

14、根据本实用新型一实施例,所述翻转件通过一转轴铰接在所述上料台,所述上料台上设置有一旋转气缸,所述旋转气缸的输出轴与所述翻转件连接,所述旋转气缸用于驱动所述翻转件相对所述上料台转动。

15、根据本实用新型一实施例,所述上料台上开设有一倾斜的凹槽,所述凹槽的槽宽略大于所述软管的长度,所述上料台在所述凹槽内设置有至少两引导杆,所述引导杆平行于所述凹槽,所述凹槽与至少两个所述引导杆构成所述上料通道。

16、根据本实用新型一实施例,所述封管组件包括一加热构件和一夹紧构件,所述加热构件包括一加热升降件和一发热管,所述加热升降件被保持在所述封管工位,所述加热升降件被设置驱动所述发热管在靠近或远离所述软管的方向移动;

17、所述夹紧构件包括一主动件、一固定架和两铰接构件,所述主动件和所述固定架被保持于所述封管工位,每个所述铰接构件均包括一第一连杆和一第二连杆,两个所述第一连杆的一端均与所述主动件铰接,两个所述第二连杆的中部均呈弯折状,每个所述第二连杆在弯折处均形成一开口,两个所述第二连杆开口相背地铰接在所述固定架,所述第二连杆的一端与所述第一连杆的另一端铰接,所述第二连杆的另一端设置有一夹紧块。

18、根据本实用新型一实施例,所述封管组件还包括一激光定位构件,所述激光定位构件包括至少两个激光传感器,两个所述激光传感器间隔且相互平行地被保持在所述封管工位附近,两个所述激光传感器之间的距离等于所述软管的外径,两个所述激光传感器与所述控制器电连接。

19、根据本实用新型一实施例,所述灌料组件包括一升降部件和一灌料管,所述升降部件被保持在靠近所述灌料工位的位置,所述灌料管被设置于所述升降部件,所述升降部件被设置驱动所述灌料管在靠近或远离所述定位孔的方向往复运动,所述灌料管用于将物料灌入所述软管中。

技术特征:

1.软管灌装自动加工设备,适于持续稳定地加工若干软管,其特征在于,所述软管灌装自动加工设备包括:

2.根据权利要求1所述软管灌装自动加工设备,其特征在于,所述软管灌装自动加工设备还包括一打标组件,所述打标组件被设置靠近所述灌料工位,所述打标组件正对所述下料组件,所述打标组件用于在所述软管的中部留下一标识。

3.根据权利要求2所述软管灌装自动加工设备,其特征在于,所述下料组件包括一推出部件、一引导部件和一标记传感器,其中所述推出部件可靠近或远离所述转动盘地设置于所述工作台,所述推出部件正对所述定位孔,所述引导部件被保持在靠近所述下料工位的位置,且所述引导部件在所述定位孔的上方形成一倾斜的引导面,且所述引导部件倾斜地位于所述定位孔的上方,所述标记传感器被设置检测所述软管是否位于预定位置。

4.根据权利要求3所述软管灌装自动加工设备,其特征在于,所述引导部件包括一竖直架、一引导板和一承接板,所述竖直架被保持在所述下料工位附近,所述引导板被倾斜地设置于所述竖直架,所述引导板的一侧面形成一引导面,所述承接板被倾斜地设置于所述竖直架,所述承接板用于引导所述软管倾斜地滑动。

5.根据权利要求1所述软管灌装自动加工设备,其特征在于,所述上管组件包括一上料台、一位置变换构件和一按压件,所述上料台形成一上料通道,若干所述软管并排地放置在所述上料通道,所述位置变换构件靠近所述上料通道,所述位置变化构件包括一翻转件和一夹持件,所述翻转件可朝靠近或远离所述转动盘的方向转动,所述翻转件正对所述上料通道的出料口,其中所述夹持件被设置于所述翻转件,用于夹紧位于所述翻转件上方的所述软管,所述按压件可靠近或远离所述定位孔地设置于所述上料台。

6.根据权利要求5所述软管灌装自动加工设备,其特征在于,所述翻转件通过一转轴铰接在所述上料台,所述上料台上设置有一旋转气缸,所述旋转气缸的输出轴与所述翻转件连接,所述旋转气缸用于驱动所述翻转件相对所述上料台转动。

7.根据权利要求6所述软管灌装自动加工设备,其特征在于,所述上料台上开设有一倾斜的凹槽,所述凹槽的槽宽略大于所述软管的长度,所述上料台在所述凹槽内设置有至少两引导杆,所述引导杆平行于所述凹槽,所述凹槽与至少两个所述引导杆构成所述上料通道。

8.根据权利要求1所述软管灌装自动加工设备,其特征在于,所述封管组件包括一加热构件和一夹紧构件,所述加热构件包括一加热升降件和一发热管,所述加热升降件被保持在所述封管工位,所述加热升降件被设置驱动所述发热管在靠近或远离所述软管的方向移动;

9.根据权利要求8所述软管灌装自动加工设备,其特征在于,所述封管组件还包括一激光定位构件,所述激光定位构件包括至少两个激光传感器,两个所述激光传感器间隔且相互平行地被保持在所述封管工位附近,两个所述激光传感器之间的距离等于所述软管的外径,两个所述激光传感器与所述控制器电连接。

10.根据权利要求1所述软管灌装自动加工设备,其特征在于,所述灌料组件包括一升降部件和一灌料管,所述升降部件被保持在靠近所述灌料工位的位置,所述灌料管被设置于所述升降部件,所述升降部件被设置驱动所述灌料管在靠近或远离所述定位孔的方向往复运动,所述灌料管用于将物料灌入所述软管中。

技术总结

本申请公开了软管灌装自动加工设备。软管灌装自动加工设备包括一设备本体、一上管组件、一灌料组件、一封管组件、一下料组件和一控制器。设备本体包括一工作台、一驱动件和一转动盘,驱动件被设置于工作台,转动盘被水平地设置于驱动件的输出轴,转动盘的顶面沿自身周向间隔分布有若干用于插接软管的定位孔。上管组件在靠近上管工位的位置形成一上料通道,上管组件用于将软管运输至定位孔。灌料组件用于将物料灌入软管;封管组件被设置封装软管凸出定位孔的一端。下料组件用于将被封管处理后的软管移出定位孔。控制器同时电连接上管组件、灌料组件、封管组件和下料组件,以控制上管组件、灌料组件、封管组件和下料组件的工作状态。

技术研发人员:姜智腾,李嘉钰,刘洪亮

受保护的技术使用者:上海瑞替诺医药科技有限公司

技术研发日:20230307

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!