一种差动阀的制作方法

本技术涉及给料机构,特别是一种差动阀。

背景技术:

1、现有的星型给料机(参见附图1)中物料从顶部进料口25进入壳体28内,在壳体28内设有由格栅27-1组成的星型给料机构27,随着星型给料机构27的旋转,物料会依次填充在星型给料机构27的相邻格栅27-1之间,随着格栅27-1移动,物料逐步向下移动,再由底部出料口26下落至其他部件或指定下料处,在此过程中壳体28是不动的,星型给料机构27(实际是格栅27-1)在不停转动,此时壳体28和格栅27-1之间存在间隙28-1,物料容易从间隙28-1中下落至底部出料口26(参见附图1中箭头方向b),这样不利于物料精准下料,哪怕星型给料机构27停止转动,物料(比如流动性好、物料粒度细的物料)也有可能从间隙28-1中下落至底部出料口26,发生漏料的情形。

2、另外,即使星型给料机构27停止转动,顶部进料口25的物料仓压大时,星型给料机构27也容易因压力大而产生的喷料。

3、因此,如何实现避免给料机构发生漏料或喷料成为需要解决的技术问题。

技术实现思路

1、本实用新型的目的在于提供一种差动阀,主要解决上述现有技术存在如何实现避免给料机构发生漏料或喷料的问题。

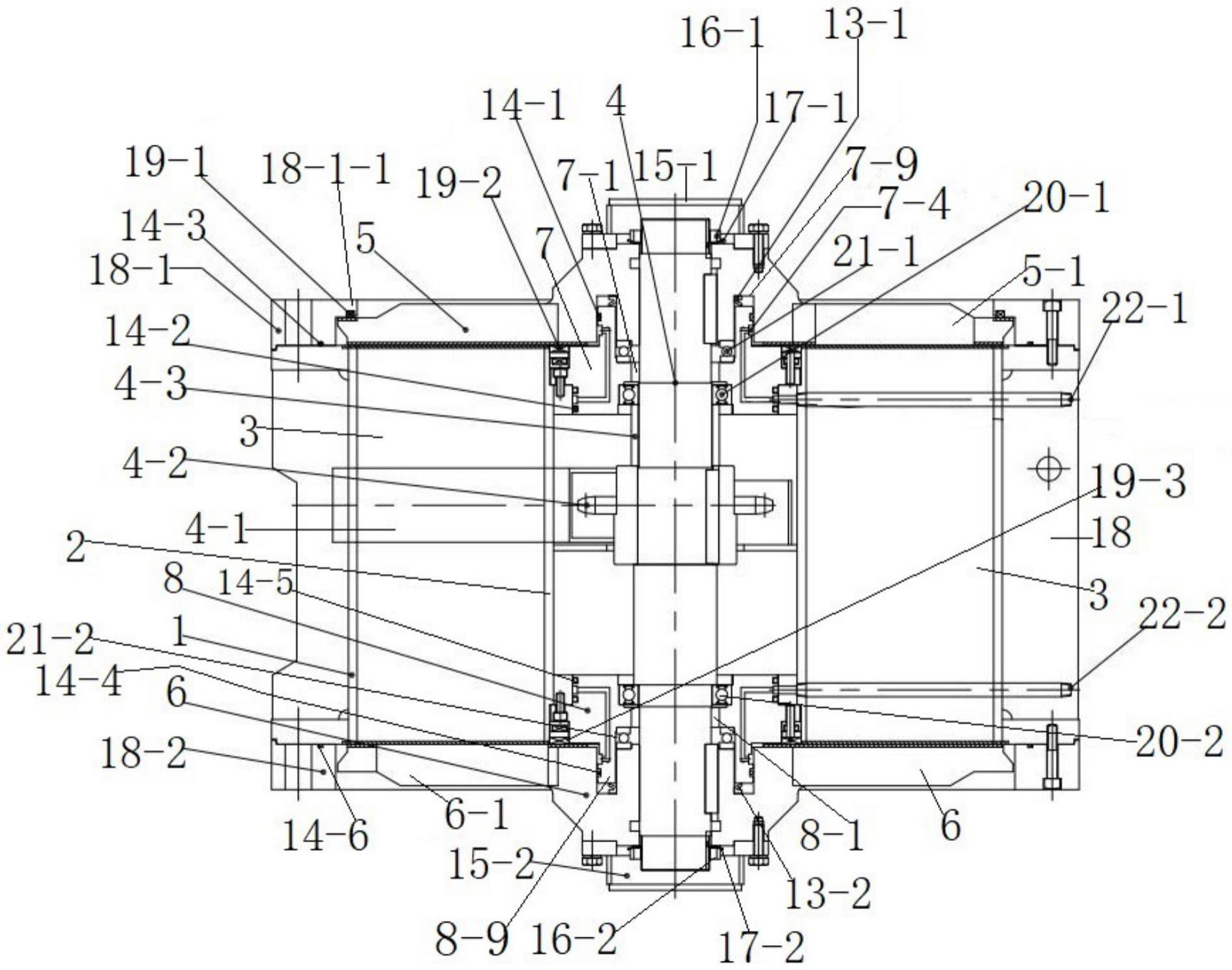

2、为了实现上述目的,本实用新型所采用的技术方案是:一种差动阀,其特征在于:该差动阀包括外壳和内壳,外壳和内壳之间设有分隔板,相邻分隔板之间形成分隔空间;

3、内壳内设有主旋转轴,主旋转轴连接设有进料口的上部阀板和设有出料口的下部阀板,上部阀板覆盖在外壳上开口部,下部阀板覆盖在外壳下开口部,进料口和出料口在竖直方向上不重叠。

4、进一步,内壳内设有上轴承座和下轴承座,主旋转轴嵌入上轴承座的上轴承腔内和下轴承座的下轴承腔内;

5、上轴承座和主旋转轴之间设有上滚动轴承,上轴承座和上部阀板之间设有上平面轴承,上滚动轴承和上平面轴承位于上轴承腔内;

6、上轴承座设有第一进气孔、第一出气孔,上轴承座外侧壁设有环形的第一出气槽,第一出气孔位于第一出气槽内,第一进气孔和第一出气孔之间通过压缩空气管路连通,第一进气孔连接第一压缩空气接入口,第一出气槽连通上轴承座和上部阀板之间的间隙和/或上轴承腔内;

7、下轴承座和主旋转轴之间设有下滚动轴承,下轴承座和下部阀板之间设有下平面轴承,下滚动轴承和下平面轴承位于下轴承腔内;

8、下轴承座设有第二进气孔、第二出气孔,下轴承座外侧壁设有环形的第二出气槽,第二出气孔位于第二出气槽内,第二进气孔和第二出气孔之间通过压缩空气管路连通,第二进气孔连接第二压缩空气接入口,第二出气槽连通下轴承座和下部阀板之间间隙和/或下轴承腔内。

9、进一步,上轴承座外侧壁还设有环形的第一进气槽,第一进气孔位于第一进气槽内,第一进气槽连通第一压缩空气接入口;

10、和/或下轴承座外侧壁还设有环形的第二进气槽,第二进气孔位于第二进气槽内,第二进气槽连通第二压缩空气接入口。

11、进一步,上轴承座外侧壁自上而下地设有一圈第一台阶部和一圈第一凸出安装部,第一台阶部、第一凸出安装部、内壳内侧壁和上部阀板底部共同形成的空间内设有羊毛毡密封圈;第一出气孔和第一出气槽均位于第一台阶部的上方;第一进气孔和第一进气槽均位于第一凸出安装部的下方;

12、和/或下轴承座外侧壁自下而上地设有一圈第二台阶部和一圈第二凸出安装部,第二台阶部、第二凸出安装部、内壳内侧壁和下部阀板底部共同形成的空间内设有羊毛毡密封圈;第二出气孔和第二出气槽均位于第二台阶部的下方;第二进气孔和第二进气槽均位于第二凸出安装部的上方。

13、进一步,上轴承座顶部嵌入上部阀板底部的第一安装槽,上轴承座顶部同第一安装槽底部之间设有v型密封圈;

14、上轴承座外侧壁同第一安装槽内侧壁之间设有o型密封圈;

15、上轴承座外侧壁同内壳内侧壁之间设有o型密封圈;

16、下轴承座底部嵌入下部阀板顶部的第二安装槽,下轴承座底部同第二安装槽底部之间设有v型密封圈;

17、下轴承座外侧壁同第二安装槽内侧壁之间设有o型密封圈;

18、下轴承座外侧壁同内壳内侧壁之间设有o型密封圈。

19、进一步,外壳的外侧壁还设有保护壳体,保护壳体顶部连接上部保护板,上部保护板朝向上部阀板一侧设有凸出部,凸出部位于上部阀板边沿的上方,凸出部底部同上部阀板边沿的顶部之间设有羊毛毡密封圈

20、保护壳体底部连接下部保护板;

21、主旋转轴顶部连接用于对上部阀板进行限位的锁紧螺母,锁紧螺母和上部阀板之间还设有锁紧垫片;

22、主旋转轴底部连接用于对下部阀板进行限位的锁紧螺母,锁紧螺母和下部阀板之间还设有锁紧垫片;

23、上部阀板顶部连接用于覆盖主旋转轴顶部的上封盖,下部阀板顶部连接用于覆盖主旋转轴底部的下封盖。

24、进一步,上部保护板顶部高于对应分隔空间的上部阀板顶部,下部保护板底部低于对应分隔空间的下部阀板底部;

25、和/或主旋转轴连接主轴链轮,主轴链轮通过第一传动链条连接传动机构。

26、进一步,上轴承座和主轴链轮之间设有限位套;

27、主轴链轮位于上轴承座和下轴承座之间,差动阀还包括贯穿保护壳体、外壳和内壳的传动链条通道,第一传动链条通过传动链条通道连接主轴链轮;

28、传动机构包括驱动减速电机、驱动链轮、中间轴、中间轴链轮,驱动减速电机带动驱动链轮旋转,驱动链轮带动第二传动链条移动,第二传动链条带动中间轴旋转,中间轴带动中间轴链轮旋转,中间轴链轮带动第一传动链条移动,第一传动链条带动主旋转轴旋转,主旋转轴带动上部阀板和下部阀板同步旋转。

29、进一步,上部阀板顶部设有防止板,防止板一侧凸出于进料口的边沿,防止板该侧的凸出方向同上部阀板的旋转方向相同;

30、和/或主旋转轴顶端还连接破拱机构,破拱机构包括连接杆和搅拌杆,连接杆一端连接主旋转轴顶端,连接杆另一端连接搅拌杆;

31、和/或差动阀还包括用于向分隔空间内喷射压缩空气的压缩空气喷头,压缩空气喷头连接补充压缩空气接入口。

32、进一步,搅拌杆向下延伸,位于进料口的上方;

33、和/或上部保护板和保护壳体之间设有密封圈,下部保护部和保护壳体之间设有密封圈;

34、和/或分隔板顶部设有斜坡,斜坡的倾斜方向同上部阀板的旋转方向相同;

35、和/或进料口和出料口之间由多个分隔空间隔开。

36、鉴于上述技术特征,本实用新型具有如下优点:

37、1、本实用新型的差动阀,作为给料机构,只是上部阀板和下部阀板旋转,外壳、内壳和分隔板均固定不动,且分隔板同外壳连接,两者之间没有间隙、分隔板3同内壳2连接,两者之间没有间隙,相邻容积槽内的物料不会相互泄漏,当主旋转轴停止旋转时,其他没有对应出料口的容积槽内物料仍旧留存在容积槽内,不会下落或排出差动阀,也就可以停止下料了,这样不会因为料仓仓压大或物料流动性好而漏料和/或喷料。也可以说差动阀变相地控制容积槽内物料下料速度以及下料与否的状态,解决现有技术中因漏料或喷料造成的下料控制不定量、不准确的问题。

38、2、差动阀采用压力密封结构(即上轴承座7同上部阀板5之间的压缩空气密封结构、下轴承座8同下部阀板6之间的压缩空气密封结构),结合羊毛毡密封圈、v型密封圈、o型密封圈等机械密封设计,可有效防止分体物料进入相应轴承腔内,避免损坏相应轴承,解决了如何保护轴承的问题。

39、3、差动阀采用防止板设计,能够有效避免发生上部阀板同分隔板之间的间隙卡住物料的情形,提高差动阀运行稳定性。

40、4、差动阀采用破拱机构设计,能够有效提高物料经由差动阀的下料速度。

41、5、差动阀的每个容积槽增设压缩空气喷头,既能够加速容积槽物料下料速度,又能够使得容积槽清理清理工作更加简单、高效。

- 还没有人留言评论。精彩留言会获得点赞!