烟包外观检测系统的制作方法

本技术涉及卷烟生产设备,具体涉及烟包外观检测系统。

背景技术:

1、为了持续优化精益生产,推进高效的数字工厂建设,须为消费者提供更完美的卷烟制品。烟包外观质量的好坏是卷烟制品首要价值体现,关乎企业产品形象。烟包质量轻、且呈长方体结构,具有多个棱边和边角,在使用常规烟包输送系统,尤其是在拐角(直角转弯)最容易导致烟包受损和卡机,且尤其在输送到外观检测送料轨道时,上述影响更加明显,主要是基于外观检测送料轨道为了确保输送过程的烟包处于摆正状态,以提高工业相机对烟包外观判断的准确度,所述外观检测送料轨道都会尽量做得小一些,因为轨道的截面尺寸与烟包截面尺寸越接近,则越能保证输送过程的烟包不能摆动和倾斜。但是轨道的截面尺寸与烟包截面尺寸越接近,则在实际传送中越容易出现烟包卡包受损情况,这是一直存在的矛盾问题。而整个送料轨道一旦出现卡包,必然需要停机清理,大大降低生产效率,而如何有效减少烟包受损以及提高对烟包外观的检测和剔除效率,提高生产效率是行业内一直要解决的难题。

技术实现思路

1、针对以上不足,本实用新型提供烟包外观检测系统,以提高烟包外观检测的生产效率。

2、为达到上述目的,本实用新型采用如下技术方案:

3、烟包外观检测系统,包括烟包外观检测送料轨道,还包括检测系统,所述检测系统包括烟包位姿态异常检测系统、数据采集系统和警报系统;所述姿态异常检测系统设置在所述数据采集系统的上游;

4、所述烟包位姿态异常检测系统,包括对射型光电传感器,所述对射型光电传感器设置在所述烟包外观检测送料轨道的两侧、且设置的位置高于所述烟包外观检测送料轨道上烟包的高度;

5、所述数据采集系统,包括工业相机,所述工业相机用于对所述烟包进行图像采集,并将数据传送至信号处理端进行运算分析;

6、所述警报系统,包括图像显示装置、信息处理系统和缺陷警示灯,用于接收来自所述信号处理端发出的警报信号,并通过所述缺陷警示灯进行警示。

7、优选的,还包括感知光照系统,所述感知光照系统,包括感知光照系统组件和光电式接近开关;所述光电式接近开关设置在所述烟包外观检测送料轨道的两侧、且设置的位置不高于所述烟包的高度;所述光电式接近开关用于检测烟包是否到达拍照位置,进而为控制器提供信号,并由所述控制器控制所述感知光照系统组件的光照强度。

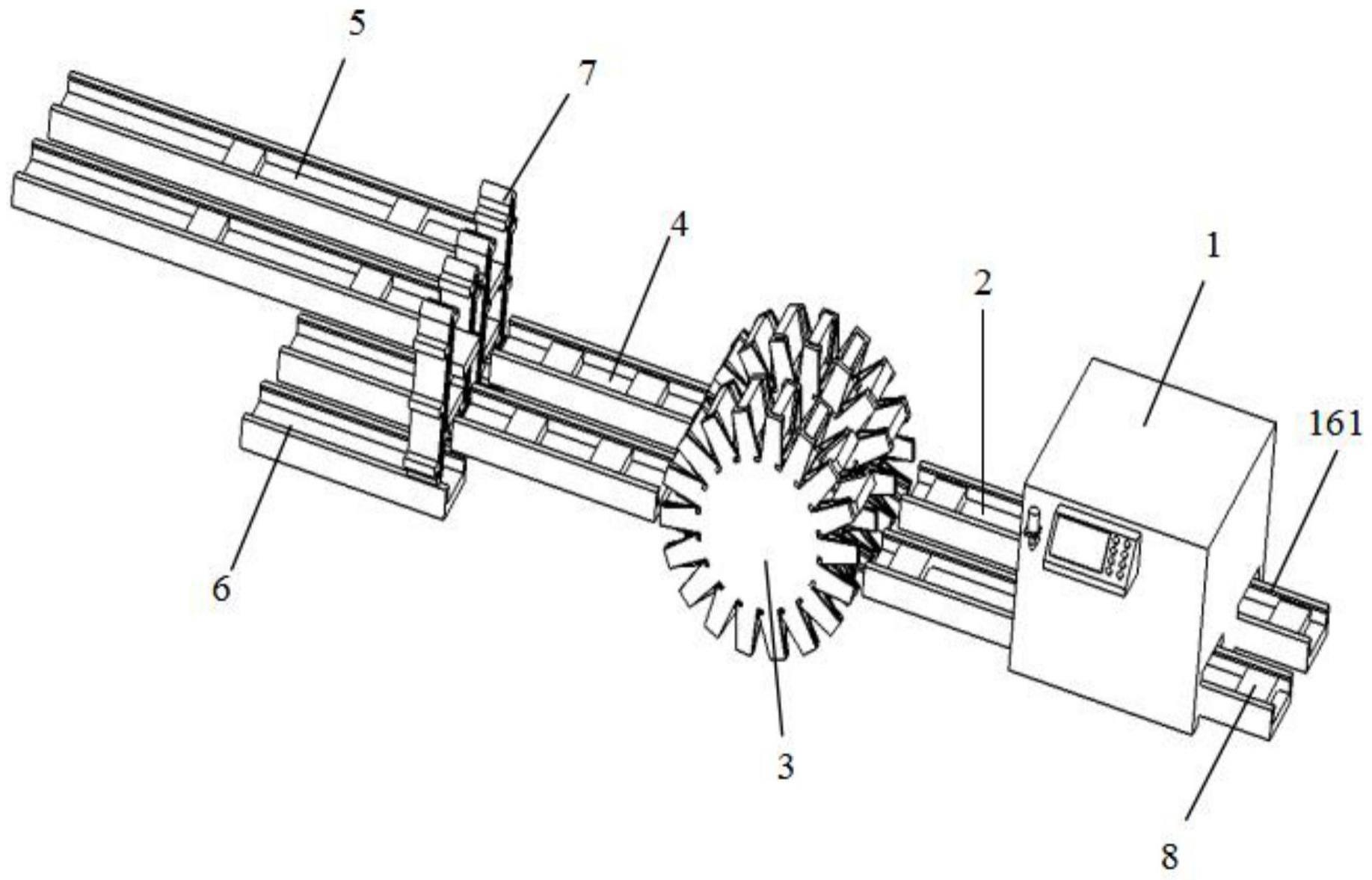

8、优选的,还包括第一烟包输送通道、第二烟包输送通道、第三烟包输送通道;所述第一烟包输送通道将烟包送入小盒透明纸折叠封装轮;所述第二烟包输送通道设置在所述小盒透明纸折叠封装轮和烟包提升通道之间;所述第三烟包输送通道设置在所述烟包提升通道的下方。

9、优选的,所述烟包外观检测送料轨道为烟包外观检测低损送料轨道;所述烟包外观检测低损送料轨道包括倾斜输送道、水平负压推送道和拍照送料轨道;所述倾斜输送道的底板为倾斜面;所述水平负压推送道连接在所述倾斜输送道的最低端;所述水平负压推送道的前侧设置有烟包出口,所述烟包出口设置在所述水平负压推送道的左端;所述拍照送料轨道与所述水平负压推送道呈90度连接、且所述拍照送料轨道的左侧板内壁与所述水平负压推送道的左侧板内壁平齐。

10、优选的,所述水平负压推送道的左端设置有对射光栅传感器;所述对射光栅传感器设置在所述水平负压推送道的上下两个板面。

11、优选的,拍照送料轨道的左右侧板上设置有第二对射光栅传感器、且所述第二对射光栅传感器到所述烟包出口的间距大于一个烟包的前后端之间的宽度。

12、优选的,所述倾斜输送道和所述水平负压推送道的底板为支撑面板;所述拍照送料轨道的底部为水平输送带;所述拍照送料轨道与所述水平负压推送道之间还设置有过渡水平面板。

13、优选的,所述水平负压推送道的底板设置有若干抽气小孔;所述水平负压推送道的底板的下侧对应所述抽气小孔设置有负压腔室;所述负压腔室的抽气道上设置有电控气阀。

14、优选的,所述水平负压推送道的后侧还设置有烟包推送装置,所述烟包推送装置对应所述烟包出口设置;所述烟包推送装置为机械伸缩推杆装置或高压气孔吹送装置。

15、与现有技术相比,本实用新型的有益效果是:

16、1、本实用新型检测功能丰富,能识别包括烟包位姿状态、商标纸褶皱、商标纸材料使用错误、商标纸粘贴不好等烟包外观质量缺陷,且通过双模型融合外观检测方法拥有一定的对已知或可预见的缺陷点进行检测的能力;既保障了烟包质量,又能自动剔除缺陷烟包,并节约了生产材料,降低了人工的耗时耗力,还提高了生产效率。

17、2、本实用新型的烟包外观检测低损送料轨道通过设置有倾斜输送道,烟包依靠倾斜输送道的斜度彼此推动下滑至水平负压推送道内,水平负压推送道自左端开始为第一烟包,第一烟包受到的向左压力完全来源于其右侧的所有烟包的压力,且压力恒定可控(压力大小控制通过倾斜输送道倾斜度和长度实现调控),在对第一烟包推向烟包出口前,启动负压腔室,对水平负压推送道上的所有烟包进行负压吸附,此时负压有利于防止第一烟包在向烟包出口推移过程中摆动确保第一烟包推移过程的稳定;而分布在第一烟包右侧的第二烟包则被负压吸附,减小在第一烟包向烟包出口推移过程中其对第一烟包形成向左作用力的干扰,而影响第一烟包标准压入拍照送料轨道内;通过将所述拍照送料轨道的左侧板内壁与所述水平负压推送道的左侧板内壁平齐设置,可以实现在加工所述拍照送料轨道时其截面尺寸最大接近于烟包的截面的尺寸;通过上述技术方案有利于减少烟包转弯输送过程而出现烟包受损的现象且能够显著提高烟包在拍照送料轨道输送时,烟包姿态更加标准不会出现因烟包姿态问题而出现工业相机检测失误的情况。

18、3、本实用新型通过设置有所述第二对射光栅传感器,能够实现使用拍照送料轨道进行烟包输送时,实现烟包间隔输送且标准间隔可控,使用效果好。

技术特征:

1.烟包外观检测系统,包括烟包外观检测送料轨道,其特征在于:还包括检测系统,所述检测系统包括烟包位姿态异常检测系统、数据采集系统和警报系统;所述姿态异常检测系统设置在所述数据采集系统的上游;

2.根据权利要求1所述的烟包外观检测系统,其特征在于:还包括感知光照系统,所述感知光照系统,包括感知光照系统组件和光电式接近开关;所述光电式接近开关设置在所述烟包外观检测送料轨道的两侧、且设置的位置不高于所述烟包的高度;所述光电式接近开关用于检测烟包是否到达拍照位置,进而为控制器提供信号,并由所述控制器控制所述感知光照系统组件的光照强度。

3.根据权利要求1所述的烟包外观检测系统,其特征在于:还包括第一烟包输送通道、第二烟包输送通道、第三烟包输送通道;所述第一烟包输送通道将烟包送入小盒透明纸折叠封装轮;所述第二烟包输送通道设置在所述小盒透明纸折叠封装轮和烟包提升通道之间;所述第三烟包输送通道设置在所述烟包提升通道的下方。

4.根据权利要求1所述的烟包外观检测系统,其特征在于:所述烟包外观检测送料轨道为烟包外观检测低损送料轨道;所述烟包外观检测低损送料轨道包括倾斜输送道、水平负压推送道和拍照送料轨道;所述倾斜输送道的底板为倾斜面;所述水平负压推送道连接在所述倾斜输送道的最低端;所述水平负压推送道的前侧设置有烟包出口,所述烟包出口设置在所述水平负压推送道的左端;所述拍照送料轨道与所述水平负压推送道呈90度连接、且所述拍照送料轨道的左侧板内壁与所述水平负压推送道的左侧板内壁平齐。

5.根据权利要求4所述的烟包外观检测系统,其特征在于:所述水平负压推送道的左端设置有对射光栅传感器;所述对射光栅传感器设置在所述水平负压推送道的上下两个板面。

6.根据权利要求4所述的烟包外观检测系统,其特征在于:拍照送料轨道的左右侧板上设置有第二对射光栅传感器、且所述第二对射光栅传感器到所述烟包出口的间距大于一个烟包的前后端之间的宽度。

7.根据权利要求4所述的烟包外观检测系统,其特征在于:所述倾斜输送道和所述水平负压推送道的底板为支撑面板;所述拍照送料轨道的底部为水平输送带;所述拍照送料轨道与所述水平负压推送道之间还设置有过渡水平面板。

8.根据权利要求4所述的烟包外观检测系统,其特征在于:所述水平负压推送道的底板设置有若干抽气小孔;所述水平负压推送道的底板的下侧对应所述抽气小孔设置有负压腔室;所述负压腔室的抽气道上设置有电控气阀。

9.根据权利要求4所述的烟包外观检测系统,其特征在于:所述水平负压推送道的后侧还设置有烟包推送装置,所述烟包推送装置对应所述烟包出口设置;所述烟包推送装置为机械伸缩推杆装置或高压气孔吹送装置。

技术总结

本技术涉及卷烟生产设备技术领域,具体公开了烟包外观检测系统,包括检测系统,检测系统包括烟包位姿态异常检测系统、数据采集系统和警报系统;姿态异常检测系统设置在所述数据采集系统的上游;烟包位姿态异常检测系统,包括对射型光电传感器,所述对射型光电传感器设置在所述烟包外观检测送料轨道的两侧、且设置的位置高于所述烟包外观检测送料轨道上烟包的高度;所述数据采集系统,包括工业相机,所述工业相机用于对所述烟包进行图像采集;所述警报系统,包括图像显示装置和缺陷警示灯,用于接收来自所述信号处理端发出的警报信号,并通过所述缺陷警示灯进行警示。采用本技术具有检测功能丰富、传送效果好、显著提高生产效率等优点。

技术研发人员:李建军,卢超,黄添,刘浩,曾胜洋,薛少钧,陈培才,雷静彬,刘瑱

受保护的技术使用者:广西中烟工业有限责任公司

技术研发日:20230428

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!