一种管件包膜头及管件包装生产线的制作方法

本技术涉及管件包装工艺领域,尤其涉及一种管件包膜头及管件包装生产线。

背景技术:

1、方管、圆管或其他条状型材在成型完成后,为了避免在运输过程出因摩擦或碰撞导致管件表面形成划痕等缺陷,一般需要在管件表面包裹一层薄膜,通过薄膜来保护管件的表面。然而,目前能在管件外设置包装薄膜的设备,一般为套膜机和包膜机两种。其中,套膜机是将筒状的薄膜直接套在管件外侧,而包膜机是将片状的薄膜包在薄膜外侧,再对薄膜两侧边缘的重叠处进行热熔焊接。

2、然而,套膜机为使筒状薄膜顺利套设在管件外,管件与薄膜之间需要留有较大的间隙。

3、而现有的包膜机在将片状薄膜包覆在管件外后,由于包膜不够紧贴,薄膜与管件之间也仍存在较大间隙,为了确保薄膜叠合处的宽度足够进行热融合,降低薄膜叠合处在热融合后意外松脱的几率,对管件包膜时针对薄膜叠合处需要多预留30-40毫米的宽度。

4、通过上述两种方式在管件外包装薄膜的产品,不仅运输过程中管件与包装薄膜之间容易出现滑移,薄膜端部容易被割破,而且薄膜的使用量较大,造成浪费,包装成本较高。此外,包膜机工作时,薄膜包覆在管件外的过程中,由于包覆的贴合度太差,一旦管件输送速度过高,则不利于焊接设备对薄膜重叠处的焊接稳固性,因此管件的输送速度被限制在20m/min以下,包膜效率低。

技术实现思路

1、本实用新型的目的是提供一种管件包膜头及管件包装生产线,可大幅减少薄膜的使用量,降低成本,同时有利于提高管件输送速度,包膜效率高。

2、为实现上述目的,本实用新型提供一种管件包膜头,包括沿管件移动方向依次布置的薄膜导向槽、薄膜导向张拉结构和薄膜叠合导向结构;所述薄膜叠合导向结构包括第二滚轮和第三滚轮,第二滚轮和第三滚轮在薄膜上的滚动切线方向与管件的输送方向之间呈锐角β。

3、作为本实用新型的进一步改进,所述第二滚轮和第三滚轮相邻的两端沿管件输送方向的投影之间留有薄膜重叠部避让间隙d。

4、作为本实用新型的更进一步改进,所述薄膜叠合导向结构还包括第二基座,所述第二滚轮和第三滚轮设置在第二基座上;第二滚轮和第三滚轮与第二基座之间均连接有第二弹性件。

5、作为本实用新型的更进一步改进,所述第二滚轮和第三滚轮均为弹性材质。

6、作为本实用新型的更进一步改进,所述薄膜导向张拉结构包括对称设置在管件两侧的至少一组第一滚轮,第一滚轮在薄膜上的滚动切线方向与管件的输送方向之间呈锐角α。

7、作为本实用新型的更进一步改进,所述薄膜导向张拉结构还包括两个对称布置的第一基座;第一基座通过第一弹性件与第一滚轮连接。

8、作为本实用新型的更进一步改进,所述薄膜导向张拉结构还包括滑轨,两个所述第一基座均与滑轨滑动连接;第一基座与滑轨之间设有间距调节结构。

9、作为本实用新型的更进一步改进,所述薄膜叠合导向结构的后侧设有热熔合结构;所述薄膜导向槽包括连接板,连接板的同一侧设有两块限位板,两块限位板包括位于其前段的三角型薄膜导向部,两块限位板的前方设有弧形薄膜导向部。

10、作为本实用新型的更进一步改进,还包括第一压管结构、第二压管结构和压板,压板连接有驱动装置,第一压管结构和第二压管结构两者相对布置,所述薄膜叠合导向结构、热熔合结构和第一压管结构均设置在压板上。

11、为实现上述目的,本实用新型还提供一种管件包装生产线,包括管件上料机和管件捆扎机,管件上料机、管件包膜头、管件捆扎机三者沿管件的输送方向依次排列;管件包膜头一侧还设有薄膜放卷机构。

12、有益效果

13、与现有技术相比,本实用新型的管件包膜头及管件包装生产线的优点为:

14、1、管件穿过薄膜导向槽时,薄膜导向槽能让薄膜弯曲呈u型并包在管件外侧。然后薄膜导向张拉结构让薄膜包覆贴合于管件两侧壁,接着通过薄膜叠合导向结构使薄膜两边缘段在管件正面收紧并形成薄膜重叠部,然后在薄膜重叠部处进行热熔合。通过该方法完成包膜后,薄膜与管件外侧壁贴合程度高,供焊接的薄膜重叠部所需宽度小,只需要5-10毫米左右即可,因此每根管件所需的片状薄膜宽度小,包装成本也更低。通过设置薄膜叠合导向结构,薄膜重叠部处的贴合度高,热熔合的效率和速度也能提高,此时即使将管件输送速度提高至60m/min以上,也能确保较高的薄膜热熔合稳固性,因此有利于提高生产效率。

15、2、第一滚轮在薄膜上的滚动切线方向与管件的输送方向之间呈锐角α,第二滚轮和第三滚轮在薄膜上的滚动切线方向与管件的输送方向之间呈锐角β,管件输送时能带动滚轮滚动,而滚轮滚动时其切向方向的分力能拉紧薄膜,使其尽可能地与管件外表面贴合。

16、3、第二滚轮和第三滚轮分别与薄膜两边缘段接触时,避开所述薄膜重叠部,可防止第二滚轮和第三滚轮各自拉紧同侧薄膜的同时又影响另一侧薄膜的拉紧。

17、4、第一滚轮、第二滚轮、第三滚轮均与薄膜之间为弹性接触,有利于压紧薄膜。

18、通过以下的描述并结合附图,本实用新型将变得更加清晰,这些附图用于解释本实用新型的实施例。

技术特征:

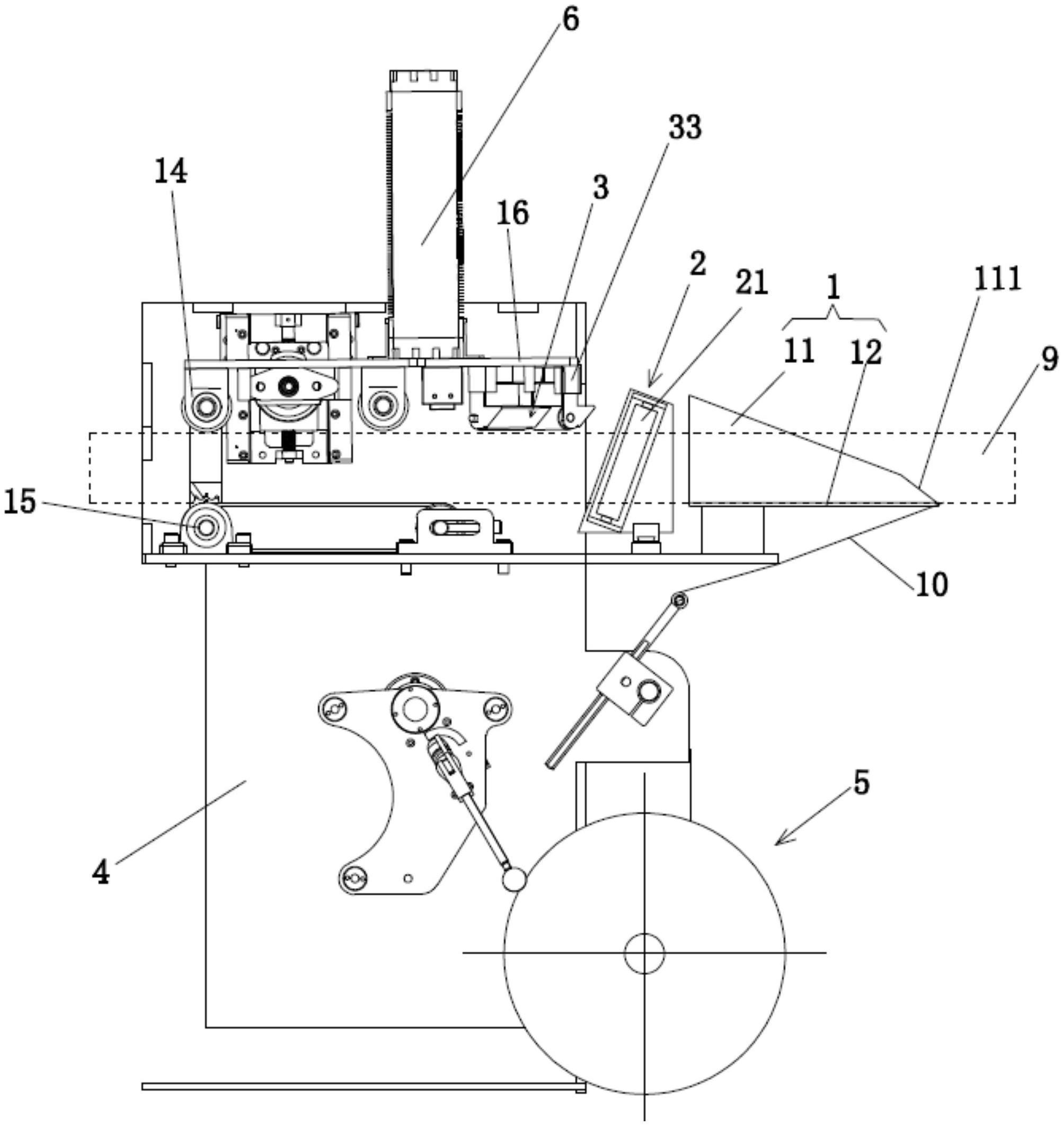

1.一种管件包膜头,其特征在于,包括沿管件(9)移动方向依次布置的薄膜导向槽(1)、薄膜导向张拉结构(2)和薄膜叠合导向结构(3);所述薄膜叠合导向结构(3)包括第二滚轮(31)和第三滚轮(32),第二滚轮(31)和第三滚轮(32)两者在薄膜(10)上的滚动切线方向与管件(9)的输送方向之间呈锐角β。

2.根据权利要求1所述一种管件包膜头,其特征在于,所述第二滚轮(31)和第三滚轮(32)相邻的两端沿管件(9)输送方向的投影之间留有薄膜重叠部避让间隙d。

3.根据权利要求1所述一种管件包膜头,其特征在于,所述薄膜叠合导向结构(3)还包括第二基座(33),所述第二滚轮(31)和第三滚轮(32)设置在第二基座(33)上;第二滚轮(31)和第三滚轮(32)两者与第二基座(33)之间均连接有第二弹性件(34)。

4.根据权利要求3所述一种管件包膜头,其特征在于,所述薄膜叠合导向结构(3)还包括挡片(35),挡片(35)为两片且分别位于第二滚轮(31)和第三滚轮(32)两者的前侧;挡片(35)的下边缘与位于管件(9)上的薄膜重叠部(101)相对应。

5.根据权利要求1所述一种管件包膜头,其特征在于,所述薄膜导向张拉结构(2)包括对称设置在管件(9)两侧的至少一组第一滚轮(21),第一滚轮(21)在薄膜(10)上的滚动切线方向与管件(9)的输送方向之间呈锐角α。

6.根据权利要求5所述一种管件包膜头,其特征在于,所述薄膜导向张拉结构(2)还包括两个对称布置的第一基座(22);第一基座(22)通过第一弹性件(23)与第一滚轮(21)连接。

7.根据权利要求6所述一种管件包膜头,其特征在于,所述薄膜导向张拉结构(2)还包括滑轨(24),两个所述第一基座(22)均与滑轨(24)滑动连接;第一基座(22)与滑轨(24)之间设有间距调节结构;第一滚轮(21)联动有第一主动驱动机构,第二滚轮(31)联动有第二主动驱动机构,第三滚轮(32)联动有第三主动驱动机构。

8.根据权利要求1所述一种管件包膜头,其特征在于,所述薄膜叠合导向结构(3)的后侧设有热熔合结构(6);所述薄膜导向槽(1)包括连接板(12),连接板(12)的同一侧设有两块限位板(11),两块限位板(11)包括位于其前段的三角型薄膜导向部(111),两块限位板(11)的前方设有弧形薄膜导向部(13)。

9.根据权利要求8所述一种管件包膜头,其特征在于,还包括第一压管结构(14)、第二压管结构(15)和压板(16),压板(16)连接有驱动装置,第一压管结构(14)和第二压管结构(15)两者相对布置,所述薄膜叠合导向结构(3)、热熔合结构(6)和第一压管结构(14)均设置在压板(16)上。

10.一种管件包装生产线,其特征在于,包括管件上料机(7)和管件捆扎机(8),管件上料机(7)、权利要求1-9任意一项所述的管件包膜头、管件捆扎机(8)三者沿管件(9)的输送方向依次排列;管件包膜头一侧还设有薄膜放卷机构(5)。

技术总结

本技术公开了一种管件包膜头及管件包装生产线,管件包膜头包括沿管件移动方向依次布置的薄膜导向槽、薄膜导向张拉结构和薄膜叠合导向结构;所述薄膜叠合导向结构包括第二滚轮和第三滚轮,第二滚轮和第三滚轮在薄膜上的滚动切线方向与管件的输送方向之间呈锐角β。管件包装生产线包括管件上料机和管件捆扎机,管件上料机、管件包膜头、管件捆扎机三者沿管件的输送方向依次排列;管件包膜头一侧还设有薄膜放卷机构。本技术提供的管件包膜头及管件包装生产线,可大幅减少薄膜的使用量,降低成本,同时有利于提高管件输送速度,包膜效率高。

技术研发人员:胡建德,林永炎,蓝信耀,胡卓,吴朝顺

受保护的技术使用者:佛山博睿荣创智能科技有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!