一种翻车机压车器的压紧状态检测装置的制作方法

本技术涉及一种检查翻车机压车器是否已经压紧车帮的检测装置,属于翻车机压车器设备。

背景技术:

1、翻车机是一种翻卸敞篷火车皮的大型机械设备,通常由驱动、端环、三大梁、压车器、靠车板等组成。翻卸火车皮之前,靠车板伸出贴紧火车皮,压车器下压到火车皮车帮表面,翻转过程中,靠车板、压车器共同作用保持火车皮平衡与稳定。

2、在火车皮的翻转过程中,如果压车器没有压到火车皮车帮表面,将会发生火车皮脱离轨道的严重事故,因此对于压车器的压紧状态检测显得尤为重要。传统的做法是在压车器的下方加装一套接近开关检测装置,当压车器下压到位后,触发铁块刚好能到达接近开关的触发区域,此时接近开关发出信号,表明压车器已下压到车帮表面,具备翻转条件。但是,该种检测装置存在弊端,由于新旧火车皮高度不一样,不同型号的火车皮高度也稍有区别,对于部分车皮,压车器下压到车帮表面后,触发铁块并没有到达接近开关的触发区域,虽然压车器已下压到车帮表面,但是接近开关并未被触发,因此产生误报警。

3、为了克服现有的压车器的检测装置的缺点,避免发生检测不准确的现象,十分有必要对现有的压车器检测装置进行改进,以保证翻车机的工作顺利进行。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种翻车机压车器的压紧状态检测装置,这种检测装置可以压车器下端面压紧车帮后触发接近开关,触发及时可靠,可以消除因车皮高度不一致导致的误报警。

2、解决上述技术问题的技术方案是:

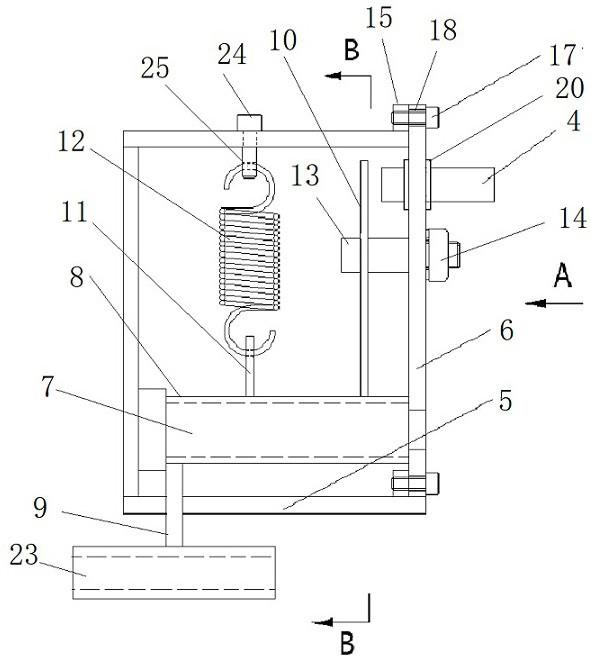

3、一种翻车机压车器的压紧状态检测装置,它包括主框架、盖板、固定轴、转动套筒、压杆、触发杆、拉杆、拉簧、接近开关,主框架由立板、顶板和底板组成横向的n型板框,盖板为方板,盖板的上端和下端分别与主框架的顶板和底板敞开的一端由安装螺钉相连接,固定轴的两端分别与主框架的立板和盖板的相连接,转动套筒套装在固定轴上,转动套筒与固定轴为转动连接,转动套筒的后部垂直焊接有压杆,压杆的前端伸出主框架的外部,压杆向主框架的下方倾斜,转动套筒的前部垂直焊接触发杆,触发杆垂直向上,触发杆的上端位于主框架的顶板的下面,转动套筒的中部垂直焊接拉杆,拉杆的上端与拉簧的下端相连接,拉簧的上端与主框架的顶板底面固定连接,接近开关垂直固定在盖板的上部,接近开关位于触发杆上端靠近拉杆的一侧,接近开关的前部伸入盖板内,接近开关与触发杆上端转动相对,触发杆上端与接近开关的触头相对时,触发杆的前端与接近开关触头之间的间隙小于接近开关的触发间隙。

4、上述翻车机压车器的压紧状态检测装置,所述主框架的顶板和底板与盖板相对的一端的上部分别焊接有边条,边条上沿长度方向有多个盖板安装螺孔,盖板的上端和下端分别有相对的安装孔,安装螺钉将盖板与边条通过安装螺孔相连接,盖板的板面上部有接近开关孔,接近开关为圆筒体,接近开关的圆筒体插在盖板的接近开关孔中,接近开关的外壁上有螺纹,两个锁紧螺母分别在盖板的两侧通过螺纹将接近开关与盖板固定连接。

5、上述翻车机压车器的压紧状态检测装置,所述固定轴为阶梯轴,固定轴的后端直径大于中部直径,固定轴的后端焊接在主框架的立板上,固定轴的中部套装转动套筒,转动套筒与固定轴的中部为转动配合,固定轴的前端直径小于固定轴中部直径,固定轴的前端嵌装在盖板下部的固定轴安装孔中。

6、上述翻车机压车器的压紧状态检测装置,所述压杆为长杆,压杆的上端与转动套筒垂直焊接连接,压杆的下端焊接有水平放置的压管,压管与火车皮的车帮上端面相对。

7、上述翻车机压车器的压紧状态检测装置,所述主框架的顶板上有拉簧安装螺孔,拉簧安装螺栓的螺杆拧在拉簧安装螺孔中,拉簧安装螺栓下端位于主框架内,拉簧安装螺栓的下端螺杆上有水平的拉簧挂孔,拉簧的上端与拉簧挂孔相连接,拉杆的上端有拉杆挂孔,拉簧的下端与拉杆上端的拉杆挂孔相连接。

8、上述翻车机压车器的压紧状态检测装置,它还有定位销,盖板的板面上部一侧有定位销孔,定位销为阶梯状圆柱体,定位销的前部圆柱体外壁上有螺纹,定位销的前部插在盖板的定位销孔中,定位销的后部位于盖板内侧,固定螺母在盖板的外侧通过螺纹将定位销与盖板固定连接。

9、本实用新型的有益效果是:

10、本实用新型的主框架固定在压车器内部,不影响压车器进行压车;固定轴和转动套筒固定在主框架内,转动套筒可以转动,压杆和触发杆分别焊接了转动套筒的两侧,压车器压到火车皮车帮时,压杆通过转动套筒带动触发杆转动;接近开关固定在主框架上,触发杆转动的接近开关位置时即可触发接近开关,接近开关发出信号,表明压车器已下压到车帮表面;拉簧两端分别与主框架和转动套筒相连接,拉簧可以使转动套筒和压杆保持在预检测的位置。

11、本实用新型结构简单、使用方便、检测稳定可靠,可以压车器下端面压紧车帮后触发接近开关,使接近开关的触发及时可靠,可以消除因车皮高度不一致导致的误报警。

技术特征:

1.一种翻车机压车器的压紧状态检测装置,其特征在于:它包括主框架(5)、盖板(6)、固定轴(7)、转动套筒(8)、压杆(9)、触发杆(10)、拉杆(11)、拉簧(12)、接近开关(4),主框架(5)由立板、顶板和底板组成横向的n型板框,盖板(6)为方板,盖板(6)的上端和下端分别与主框架(5)的顶板和底板敞开的一端由安装螺钉(17)相连接,固定轴(7)的两端分别与主框架(5)的立板和盖板(6)的下部相连接,转动套筒(8)套装在固定轴(7)上,转动套筒(8)与固定轴(7)为转动配合,转动套筒(8)的后部垂直焊接有压杆(9),压杆(9)的前端伸出主框架(5)的外部,压杆(9)向主框架(5)的下方倾斜,转动套筒(8)的前部垂直焊接触发杆(10),触发杆(10)垂直向上,触发杆(10)的上端位于主框架(5)的顶板的下面,转动套筒(8)的中部垂直焊接拉杆(11),拉杆(11)的上端与拉簧(12)的下端相连接,拉簧(12)的上端与主框架(5)的顶板底面固定连接,接近开关(4)垂直固定在盖板(6)的上部,接近开关(4)位于触发杆(10)上端靠近拉杆(11)的一侧,接近开关(4)的前部伸入盖板(6)内,触发杆(10)上端与接近开关(4)转动相对,触发杆(10)上端与接近开关(4)的触头相对时,触发杆(10)的前端面与接近开关(4)的触头之间的间隙小于接近开关(4)的触发间隙。

2.根据权利要求1所述的翻车机压车器的压紧状态检测装置,其特征在于:所述主框架(5)的顶板和底板与盖板(6)相对的一端的上部分别焊接有边条(15),边条(15)上沿长度方向有多个盖板的安装螺孔(16),盖板(6)的上端和下端分别有相对的安装孔(18),安装螺钉(17)将盖板(6)与边条(15)通过安装螺孔(16)相连接,盖板(6)的板面上部有接近开关孔(19),接近开关(4)为圆筒体,接近开关(4)的圆筒体插在盖板(6)的接近开关孔(19)中,接近开关(4)的外壁上有螺纹,两个锁紧螺母(20)分别在盖板(6)的两侧通过螺纹将接近开关(4)与盖板(6)固定连接。

3.根据权利要求1所述的翻车机压车器的压紧状态检测装置,其特征在于:所述固定轴(7)为阶梯轴,固定轴(7)的后端直径大于中部直径,固定轴(7)的后端焊接在主框架(5)的立板上,固定轴(7)的中部套装转动套筒(8),转动套筒(8)与固定轴(7)的中部为转动配合,固定轴(7)的前端直径小于固定轴(7)中部直径,固定轴(7)的前端嵌装在盖板(6)下部的固定轴安装孔(21)中。

4.根据权利要求1所述的翻车机压车器的压紧状态检测装置,其特征在于:所述压杆(9)为长杆,压杆(9)的上端与转动套筒(8)垂直焊接连接,压杆(9)的下端焊接有水平放置的压管(23),压管(23)与火车皮的车帮(1)上端面相对。

5.根据权利要求1所述的翻车机压车器的压紧状态检测装置,其特征在于:所述主框架(5)的顶板上有拉簧安装螺孔,拉簧安装螺栓(24)的螺杆拧在拉簧安装螺孔中,拉簧安装螺栓(24)下端位于主框架(5)内,拉簧安装螺栓(24)的下端螺杆上有水平的拉簧挂孔(25),拉簧(12)的上端与拉簧挂孔(25)相连接,拉杆(11)的上端有拉杆挂孔(26),拉簧(12)的下端与拉杆(11)上端的拉杆挂孔(26)相连接。

6.根据权利要求1所述的翻车机压车器的压紧状态检测装置,其特征在于:它还有定位销(13),盖板(6)的板面上部一侧有定位销孔(22),定位销(13)为阶梯状圆柱体,定位销(13)的前部圆柱体外壁上有螺纹,定位销(13)的前部插在盖板(6)的定位销孔(22)中,定位销(13)的后部位于盖板(6)内侧,固定螺母(14)在盖板(6)的外侧通过螺纹将定位销(13)与盖板(6)固定连接。

技术总结

一种翻车机压车器的压紧状态检测装置,属于翻车机压车器设备技术领域,用于检查翻车机压车器是否已经压紧车帮。其技术方案是:主框架为横向的N型板框,盖板与主框架敞开的一端相连接,固定轴的两端分别连接在主框架与盖板之间,转动套筒套装在固定轴上,转动套筒的后部垂直焊接有压杆,压杆向主框架的下方倾斜,转动套筒的前部垂直焊接触发杆,转动套筒的中部垂直焊接拉杆,拉杆的上端与拉簧的下端相连接,拉簧的上端与主框架的顶板底面固定连接,接近开关垂直固定在盖板的上部,接近开关的触头与触发杆上端之间转动相对。本技术结构简单、检测稳定可靠,可以压车器下端面压紧车帮后及时触发接近开关,消除因车皮高度不一致导致的误报警。

技术研发人员:刘建坡,张静超,曲召军,宋卫生,周运文,王志豪,英明,李佩,陈玉球

受保护的技术使用者:国投曹妃甸港口有限公司

技术研发日:20230511

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!