一种基于AGV苗床运输的堆垛苗床解垛组合系统的制作方法

本发明属于温室内基于背负式agv苗床智能物流栽培,具体的说,涉及一种基于agv苗床运输的堆垛苗床解垛组合系统。

背景技术:

1、随着温室内工厂化育苗工艺的普及,智能物流栽培系统也越来越受欢迎,苗床的移动由轮式线方式开始向agv和轮式线组合的方式发展,随着农业科技的不断进步和设施农业的深入发展,温室内工厂化育苗工艺已逐渐成为现代农业生产的重要组成部分,在这一背景下,智能物流栽培系统的需求也日益增长,其对于提升育苗效率、优化资源配置以及降低生产成本等方面都展现出了显著的优势。

2、传统轮式线方式在育苗生产中虽然应用广泛,但其存在的问题也日益凸显。在这种模式下,苗床的移动主要依赖于固定的轮式线,所有苗床都紧密排列在种植区内,设备区则通常配置有轻载天车,用于在下方缓存几垛待处理或已处理完的苗床,当种植区需要进行新的种植作业时,空床必须通过轮式线从天车下方移动至种植区,种植完成后再按照相同的路径返回。

3、这一流程不仅步骤繁多,而且在操作过程中涉及大量的机械运动和人工干预。种植区和设备区的大面积轮式线需要持续供电以维持正常运作,这不仅耗费了大量的电能,同时也增加了设备的维护成本和故障风险,此外,由于轮式线的固定性,其布局一旦确定就难以灵活调整,这在一定程度上限制了生产线的适应性和扩展性。

4、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种基于agv苗床运输的堆垛苗床解垛组合系统,通过在系统中设置自动导向车(agv)和天车进行操作,可以大大提高运输和处理的自动化程度,减少人工干预,提高效率;agv车可以自由地在堆垛区和天车轨道之间移动,提高系统的灵活性,可以根据需要快速调整运输路径和方式,通过将堆垛工位和解垛工位设置在天车轨道的两端,以及将堆垛区设置在天车轨道的一侧,充分利用空间,减少场地占用;轻载天车沿着固定的天车轨道移动,确保了苗床的稳定运输,减少了在运输过程中可能出现的损坏或倾倒的风险,在进行生产时agv车背负堆垛苗床到轻载天车下方,轻载天车再进行解垛提供到各个轮式线,全程制动化、智能化调度,不需人工参与,效率高整个流程的自动化和智能化将大大提高生产效率,从而降低生产成本。

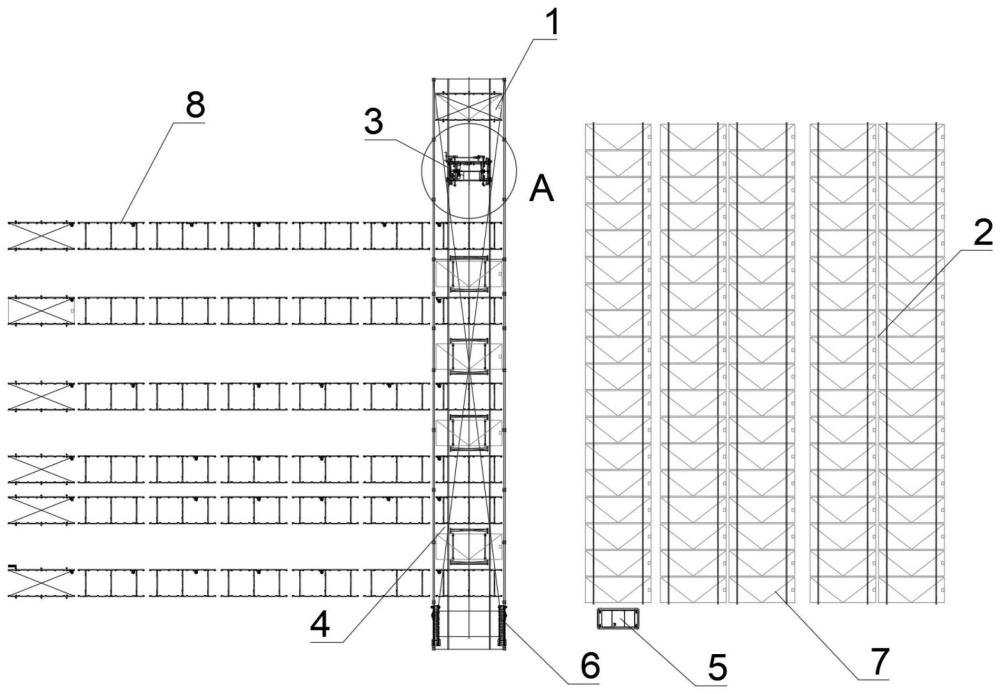

2、为解决上述技术问题,本发明采用技术方案的基本构思是:本发明提供一种基于agv苗床运输的堆垛苗床解垛组合系统,包括堆垛工位、堆垛区、轻载天车、天车轨道、agv车、解垛工位、堆垛苗床和电气元件,堆垛工位和解垛工位分别设置于天车轨两端,堆垛区位于天车轨道的一侧,agv车则置于堆垛区外围,轻载天车可沿着天车轨道移动运送苗床。

3、进一步地,所述堆垛工位包括多个苗床支撑机构,多个苗床支撑机构互相独立不连接,且多个苗床支撑机构分别支撑苗床的两边。

4、进一步地,所述堆垛区设有轨道管和支架,轨道管和支架用于支撑堆垛苗床。

5、进一步地,所述轻载天车沿固定运行轨道自动行走,且用于对空载苗床进行搬运、定点提放和水平转移,轻载天车由上车体和下车体组成。

6、进一步地,所述上车体和下车体之间设有链条,所述下车体通过链条相对上车体可向地面方向移动;

7、所述上车体上设有第一驱动装置、第二驱动装置,所述第一驱动装置可控制轻载天车沿天车轨道移动,所述第二驱动装置可控制链条进行伸缩;

8、所述下车体上设有第三驱动装置和抓取部,所述抓取部可伸缩,所述抓取部在所述第三驱动装置的控制下抓取苗床。

9、进一步地,所述天车轨道位于地面上方,且固定于温室桁架上或从地面做独立钢结构骨架。

10、进一步地,所述解垛工位由两条链板输送带组成。

11、进一步地,所述链板输送带的一端设有定位装置,用于限制苗床的位置;

12、所述定位装置上设有接近开关,用于监测苗床的位置。

13、进一步地,所述堆垛苗床的单张苗床宽度在1600mm到1800mm之间、长度在3500mm到4500mm之间、高度为150mm。

14、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

15、(1)本发明通过在系统中设置自动导向车(agv)和天车进行操作,可以大大提高运输和处理的自动化程度,减少人工干预,提高效率;agv车可以自由地在堆垛区和天车轨道之间移动,提高系统的灵活性,可以根据需要快速调整运输路径和方式,通过将堆垛工位和解垛工位设置在天车轨道的两端,以及将堆垛区设置在天车轨道的一侧,充分利用空间,减少场地占用;轻载天车沿着固定的天车轨道移动,确保了苗床的稳定运输,减少了在运输过程中可能出现的损坏或倾倒的风险,在进行生产时agv车背负堆垛苗床到轻载天车下方,轻载天车再进行解垛提供到各个轮式线,全程制动化、智能化调度,不需人工参与,效率高整个流程的自动化和智能化将大大提高生产效率,从而降低生产成本。

16、(2)本发明当需要给各个轮式线提供空苗床时,agv车沿路线到堆垛区内背负一垛堆垛苗床,背运到解垛工位处,解垛工位由条链板输送带组成,带面平坦光滑、摩擦力小、具有抗偏移能力,单条承载在500kg以上,agv车将堆垛苗床放在链板输送带上,由于施工路线、空间定位、坐标、雷达、相机等累计误差,堆垛苗床的姿态是不确定的,agv车行走后,此时解垛工位开始工作,两条链板输送带同时工作,开始将姿态不确定的堆垛苗床往苗床定位装置处输送,苗床定位装置上设有接近开关,当条链板输送带上的接近开关都感应到苗床到位后,链板输送带停止运转,此时堆垛苗床的姿态由不确定调整为确定性,纠正了其由于agv车背负导致的误差,轻载天车根据各个轮式线苗床需求开始解垛,给轮式线工位供应空苗床。

17、(3)本发明苗床解垛组合系统,整个控制通过软件和电气的结合进行控制和调度打破了传统轮式线方式所有苗床都在种植区,设备区轻载天车下方缓存几垛苗床,在进行生产时种植区的空床需要从轮式线移动到天车下方在设备区种植后再回到种植区的弊端,效率大大提高。

18、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:

1.一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,包括堆垛工位、堆垛区、轻载天车、天车轨道、agv车、解垛工位、堆垛苗床和电气元件,堆垛工位和解垛工位分别设置于天车轨两端,堆垛区位于天车轨道的一侧,agv车则置于堆垛区外围,轻载天车可沿着天车轨道移动运送苗床。

2.根据权利要求1所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述堆垛工位包括多个苗床支撑机构,多个苗床支撑机构互相独立不连接,且多个苗床支撑机构分别支撑苗床的两边。

3.根据权利要求2所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述堆垛区设有轨道管和支架,轨道管和支架用于支撑堆垛苗床。

4.根据权利要求3所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述轻载天车沿固定运行轨道自动行走,且用于对空载苗床进行搬运、定点提放和水平转移,轻载天车由上车体和下车体组成。

5.根据权利要求4所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述上车体和下车体之间设有链条,所述下车体通过链条相对上车体可向地面方向移动;

6.根据权利要求4所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述天车轨道位于地面上方,且固定于温室桁架上或从地面做独立钢结构骨架。

7.根据权利要求6所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述解垛工位由两条链板输送带组成。

8.根据权利要求7所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述链板输送带的一端设有定位装置,用于限制苗床的位置;

9.根据权利要求8所述的一种基于agv苗床运输的堆垛苗床解垛组合系统,其特征在于,所述堆垛苗床的单张苗床宽度在1600mm到1800mm之间、长度在3500mm到4500mm之间、高度为150mm。

技术总结

本发明公开了一种基于AGV苗床运输的堆垛苗床解垛组合系统,包括堆垛工位、堆垛区、轻载天车、天车轨道、AGV车、解垛工位、堆垛苗床和电气元件,堆垛工位和解垛工位分别设置于天车轨两端,堆垛区位于天车轨道的一侧,AGV车则置于堆垛区外围,轻载天车可沿着天车轨道移动运送苗床。本发明通过在系统中设置自动导向车(AGV)和天车进行操作,可以大大提高运输和处理的自动化程度,减少人工干预,提高效率;在进行生产时AGV车背负堆垛苗床到轻载天车下方,轻载天车再进行解垛提供到各个轮式线,全程制动化、智能化调度,不需人工参与,效率高整个流程的自动化和智能化将大大提高生产效率,从而降低生产成本。

技术研发人员:赵亚聪,姜飞,季芳,黄松波,王成,朱建华

受保护的技术使用者:北京华农农业工程技术有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!