一种尺寸智能化识别配置立体仓库及其配置方法与流程

本发明涉及智能仓库领域,尤其涉及一种尺寸智能化识别配置立体仓库及其配置方法。

背景技术:

1、为了实现的零件的存储,通过立体仓库对零件进行存储能够更加节省空间,通过立体的堆积,实现纵向空间的利用。

2、在将金属零件向仓库输送时,由于零件根据定制存在尺寸差异,因此在进行仓储时,指定固定的存放位置进行存放时,存在存放空间不足或存放空间浪费的情况,从而造成仓储资源浪费,因此需要在对零件进行存储时,对仓库的存储空间进行智能分布,通过自动化输送对零件进行存储,以根据货架剩余存储空间配置存储零件。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种尺寸智能化识别配置立体仓库及其配置方法。

2、第一方面,本发明提供一种尺寸智能化识别配置立体仓库,包括运送端和存储端,还包括:

3、所述运送端包括输送车、机械手和尺寸测量组件,所述机械手将零件移动至所述输送车上以向所述存储端运送,所述尺寸测量组件对移动至所述输送车上的零件进行尺寸测量,以在运送过程中完成零件的尺寸测量;

4、所述存储端包括货架、推动整理组件,所述机械手将零件移动至所述货架上后,所述推动整理组件启动对零件进行推动整理;

5、计量组件,用于在所述推动整理组件对零件进行整理的过程中,对零件的存储空间进行计量,以计算所述货架的剩余存储空间;

6、所述输送车将零件向所述货架运送过程中,根据所述尺寸测量组件测量的零件尺寸和所述货架的剩余存储空间选择合适的所述货架运送零件进行存储;

7、零件被搬运至输送车上方后,输送车带动零件移动,在移动过程中,输送车上的尺寸测量组件对零件的尺寸进行测量,在对零件测量完毕后,尺寸测量组件获取零件尺寸信息,从而根据零件尺寸信息与货架上的剩余存储空间进行对比,在已经存储有零件的货架上的剩余存储空间与零件的尺寸信息匹配时,输送车带动零件移动至匹配的剩余存储空间相对应的货架,随后通过机械手将零件移动至匹配的剩余存储空间,完成零件的存储,在已经存储有零件的货架上的剩余存储空间中没有与零件的尺寸信息匹配的空间时,输送车带动零件移动至最近的空置货架,随后通过机械手将零件移动至货架,在机械手完成对零件的移动后,货架上的推动整理组件将对零件位置进行整理,并在零件整理过程中,通过计量组件对零件的存储空间进行检测,并且通过检测的使用的存储空间计算剩余存储空间,从而得到剩余存储信息,以使得下一个零件进行存储时,根据零件尺寸信息和新的剩余存储信息进行对比,从而根据零件的尺寸选择合适的存储位置,有利于对存储空间进行充分利用,有利于避免零件依次存储过程中,由于零件尺寸不一,导致零件堆叠过程中尺寸不匹配,导致存储空间浪费的情况发生。

8、优选的,所述尺寸测量组件:

9、第一固定板,固定于所述输送车的顶部,所述第一固定板的侧壁上固定有第一红外检测器;

10、移动板,通过推动件安装于所述输送车的顶部;

11、两个端部测量板,分别通过第一电动推杆对称滑动安装于所述移动板的侧壁上;

12、两个第二红外检测器,分别固定于其中一个所述端部测量板的两个相邻侧壁上;

13、通过所述第一红外检测器和两个所述第二红外检测器的配合,对运送的零件的尺寸进行检测;

14、第一固定板能够对零件测量位置进行限定,推动件推动移动板移动,使得移动板和第一固定板对零件形成夹持,从而通过第二红外检测器检测移动板和第一固定板之间的距离检测零件的长度,第一电动推杆带动端部测量板移动,使得两个端部测量板对零件进行夹持,从而通过第二红外检测器检测两个端部测量板之间的距离对零件的宽度进行检测,第一红外检测器能够对零件的高度进行检测,从而通过对零件的长宽高尺寸进行测量,得到零件的尺寸信息,从而有利于根据零件的尺寸信息调节对零件的存储位置。

15、优选的,所述推动整理组件包括:

16、多个横板,通过卡接组件安装于所述货架之上,以对零件进行存储;

17、升降架,通过升降驱动组件驱动滑动安装于所述货架的外壁上;

18、支撑组件,在所述支撑组件完成对所述横板的支撑后,所述卡接组件取消卡接,以通过所述升降架带动所述支撑组件和所述横板移动进行位置调节;

19、通过调节所述横板的不同位置分布,以根据零件尺寸调节存储空间;

20、多个横板的设置,能够将货架分隔为多层,从而根据零件的高度调节各层的存储高度,从而有利于充分利用存储空间,在零件放置在新的一层后,升降驱动组件通过支撑组件对上方新的横板进行支撑,使得该横板上的卡接组件取消卡接,随后通过升降架带动横板向下移动,使得横板向下移动后适配零件的高度,使得该零件存储所在层的高度以第一个存储的零件为参考确定,随后该层的剩余空间只能匹配高度适配的零件,从而使得相同高度的零件存放在同一层,从而有利于充分利用存储空间,在没有与零件高度相对应的存储空间时,输送车带动零件移动至未放置有零件的新一层,从而以该零件为参考重新建立一个新的高度适配的存储空间,并且对该新建立的储存空间数据进行记载,录入剩余存储信息,在后续有零件的高度尺寸与该存储空间的高度尺寸匹配时,能够匹配该存储空间进行存储,从而有利于对不同尺寸的零件进行整理存储,从而有利于提高对零件存储空间的利用。

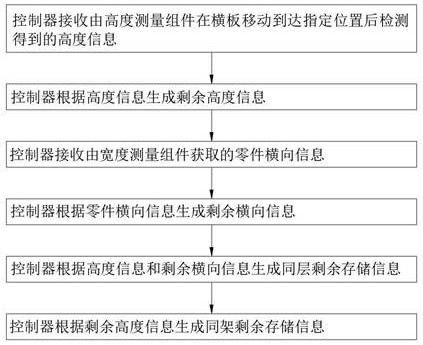

21、第二方面,提供一种尺寸智能化识别配置立体仓库的配置方法,所述货架的底部安装有控制器,该配置方法包括以下步骤:

22、所述控制器接收由所述高度测量组件在所述横板移动到达指定位置后检测得到的高度信息;

23、所述控制器根据所述高度信息生成剩余高度信息;

24、所述控制器接收由所述宽度测量组件获取的零件横向信息;

25、所述控制器根据所述零件横向信息生成剩余横向信息;

26、所述控制器根据所述高度信息和所述剩余横向信息生成同层剩余存储信息;

27、所述控制器根据所述剩余高度信息生成同架剩余存储信息。

28、横板移动到达指定位置后,高度测量组件检测横板与货架的最底层或相邻的下一层横板之间的距离,从而检测出该层零件的存储高度,以形成零件存储的高度信息,并且将高度信息发送至控制器,控制器根据高度信息和已知的货架高度信息生成剩余高度信息,以得到已经存储有零件的各层的高度信息,以及未进行零件存储即横板未进行移动的空间高度信息,控制器根据零件的零件横向信息得知零件存储所占用的横向信息,并且根据零件横向信息生成同层的剩余横向信息,从而使得控制器能够根据高度信息和剩余横向信息生成同层剩余存储信息,从而得知同层中的剩余存储空间,同时控制器根据剩余高度信息生成同架剩余存储信息,得知同一货架中未进行横板调节的剩余存储空间,从而在需要对零件进行存储时,通过与同层剩余存储信息和同架剩余存储信息对比,选择合适的存储空间。

29、优选的,还包括:

30、所述控制器接收由所述尺寸测量组件检测在运送零件过程中获取的零件尺寸信息;

31、所述控制器将零件尺寸信息与剩余存储信息进行对比,所述剩余存储信息包括所述同层剩余存储信息和所述同架剩余存储信息,若所述尺寸信息与所述剩余存储信息存在匹配,则执行第一执行步骤,若所述尺寸信息与所述剩余存储信息不存在匹配,则执行第二执行步骤;

32、第一执行步骤包括:

33、所述控制器根据匹配的所述剩余存储信息生成第一运送控制信息,所述第一运送控制信息用于控制所述输送车运送零件;

34、所述控制器将所述第一运送控制信息发送至所述输送车,以控制所述输送车将零件输送至所述剩余存储信息匹配的所述货架;

35、第二执行步骤包括:

36、所述控制器生成第二运送控制信息,所述第二运送控制信息用于控制所述输送车运送零件;

37、所述控制器将所述第二运送控制发送至所述输送车,以控制所述输送车将零件输送至最近的空置所述货架;

38、尺寸测量组件在输送车运输零件的过程中检测零件的信息,以得到零件尺寸信息,并且将零件尺寸信息发送至控制器,控制器接收零件尺寸信息后,将零件尺寸信息与剩余存储信息进行对比,所述剩余存储信息包括所述同层剩余存储信息和所述同架剩余存储信息,在剩余存储信息中有与零件尺寸信息匹配的剩余空间时,控制器生成第一运送控制信息,并且将第一运送控制信息发送至输送车,以控制所述输送车将零件输送至所述剩余存储信息匹配的所述货架,若剩余存储信息中没有与零件尺寸信息匹配的剩余空间时,控制器生成第二运送控制信息,并且将第二运送控制信息发送至输送车,以控制所述输送车将零件输送至最近的空置的所述货架。

39、优选的,所述隔板的侧壁上安装有第四红外检测器,还包括:

40、所述控制器接收所述第四红外检测器在所述隔板移动到达指定位置后获取的深度信息;

41、所述控制器根据所述深度信息生成剩余深度信息;

42、所述控制器根据所述剩余深度信息和所述高度信息、所述零件横向信息生成同格剩余存储信息;

43、所述控制器将所述同格剩余存储信息加入所述剩余存储信息;

44、隔板移动到达指定位置后,通过第四红外检测器检测与升降架另一侧侧壁之间的距离,以得到零件实际存储的深度信息,并且将深度信息发送至控制器,控制器根据深度信息生成剩余深度信息,并控制器根据剩余深度信息和高度信息、所述零件横向信息生成同格剩余存储信息,随后控制器将同格剩余存储信息录入剩余存储信息,以使得零件信息在与剩余存储信息对比时能够对比到同格剩余存储信息,从而在有零件匹配时,将零件存储到同层同格的存储空间中,以增大对零件存储的空间利用。

45、与现有技术相比,本发明具有以下有益效果:

46、1、本发明通过推动整理组件和计量组件的设置,使得在零件整理过程中,通过计量组件对零件的存储空间进行检测,并且通过检测的使用的存储空间计算剩余存储空间,从而得到剩余存储信息,以使得下一个零件进行存储时,根据零件尺寸信息和新的剩余存储信息进行对比,从而根据零件的尺寸选择合适的存储位置,有利于对存储空间进行充分利用,有利于避免零件依次存储过程中,由于零件尺寸不一,导致零件堆叠过程中尺寸不匹配,导致存储空间浪费的情况发生。

47、2、本发明通过竖板的设置,有利于避免在多个零件存储在同一层时,由于零件的存储遮挡,造成宽度测量组件的检测受到遮挡,从而造成检测不准确的情况发生,从而有利于提高对零件存储空间检测的准确性,并且在通过对零件之间的间隔,使得零件之间不会减少相互接触,从而有利于避免在零件取出时造成相邻零件偏移甚至掉落的情况发生,从而有利于对零件的存储。

48、3、本发明通过隔板的设置,使得零件移动至横板的一侧,使得零件存储时,能够空置出同层横板中同格的另一侧空间,从而有利于提高对零件存储空间的利用率,通过记录气缸的推动距离,能够检测出同层同格的剩余空间,从而有利于匹配与剩余空间匹配的零件进行存储。

- 还没有人留言评论。精彩留言会获得点赞!