一种卷盘自动包装生产线的制作方法

本发明属于,尤其涉及一种卷盘自动包装生产线。

背景技术:

1、在电子元器件行业,比如:手机元器件、电脑元器件、mlcc、家用电器、通讯设备等,经常需要对这些元器件进行包装。此类电子元器件的包装不同于平常那些水果、泡面、汽水等食品包装,每个电子元件都有自身的编号且有顺序要求。包装的逻辑顺序要求很高,人工作业线要求各个人工作业不可拿错一盘产品,效率不高且出错率较高。

2、此类电子元器件的包装要求严格,有一盘电子元器件的装盒或装箱顺序出错,会给客户带来巨大的经济损失。因此,每一盘都要严格按照mes系统要求来包装。

3、但是现有的包装生产线无法同时实现高准确率和高效率,而且没有对每一个产品进行信息跟踪对比,包装逻辑简单,可用人工手动包装随意替代。有鉴于此,本发明提供了一种卷盘自动包装生产线,其通过对每个卷盘进行扫码信息跟踪比对,按照mes系统的订单要求完成包装工作,mes系统给自动包装生产线下发订单包装要求,自动包装线根据要求包装那一批次的产品,产品的包装信息实时上传到mes对比核对,根据订单信息打印卷盘标签并把标签贴在卷盘指定位置。再把指定的5盘装入一盒,打印盒子标签并贴附在盒子上,再对盒子进行称重扫码复检。本发明自动包装逻辑明确并可根据mes系统的要求进行变更,确保包装的电子元器件的包装顺序并提高了包装效率,在逻辑要求较高的包装领域有较大的发展前景。换言之,本发明提供的卷盘自动包装线既能满足严格的包装要求,且有较高的包装效率,实时跟踪电子元器件的包装信息,确保卷盘的包装能满足订单要求。

技术实现思路

1、本发明的目的在于:针对现有技术的不足,而提供一种卷盘自动包装生产线,其通过对每个卷盘进行扫码信息跟踪比对,按照mes系统的订单要求完成包装工作,mes系统给自动包装生产线下发订单包装要求,自动包装线根据要求包装那一批次的产品,产品的包装信息实时上传到mes对比核对,根据订单信息打印卷盘标签并把标签贴在卷盘指定位置。再把指定的5盘装入一盒,打印盒子标签并贴附在盒子上,再对盒子进行称重扫码复检。本发明自动包装逻辑明确并可根据mes系统的要求进行变更,确保包装的电子元器件的包装顺序并提高了包装效率,在逻辑要求较高的包装领域有较大的发展前景。换言之,本发明提供的卷盘自动包装线既能满足严格的包装要求,且有较高的包装效率,实时跟踪电子元器件的包装信息,确保卷盘的包装能满足订单要求。

2、为了达到上述目的,本发明采用如下技术方案:

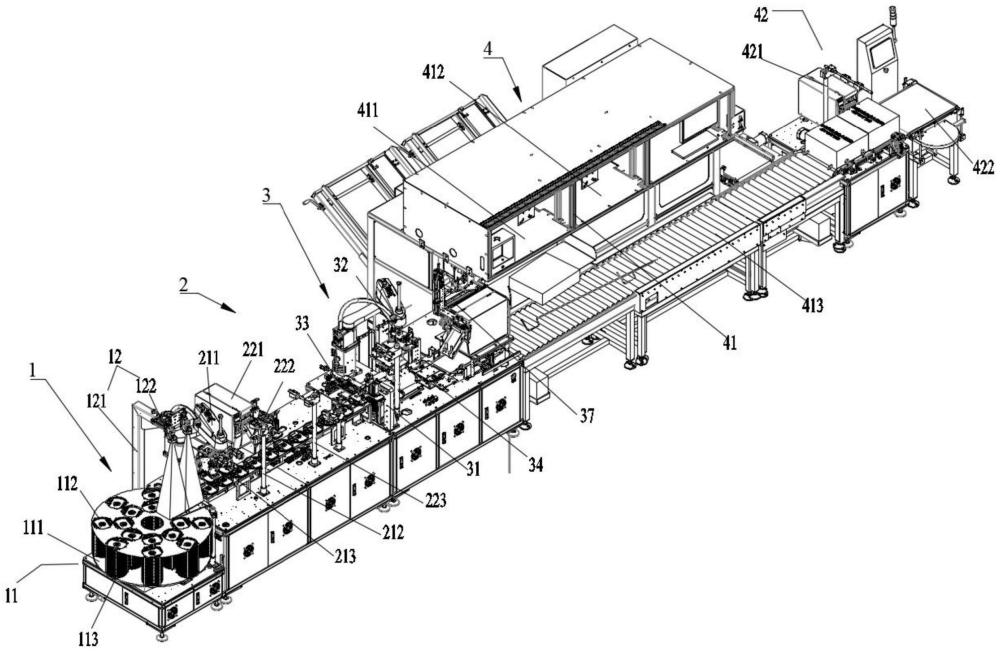

3、一种卷盘自动包装生产线,包括控制系统和分别与所述控制系统连接且依次设置的分料拍照定位机、前段扫码贴标机、装卷盘入纸盒机和双料仓开箱机,所述分料拍照定位机包括转盘料仓组件和相机拍照读码定位组件,所述前段扫码贴标机包括上料扫侧边码组件和卷盘标签贴标组件,所述装卷盘入纸盒机包括卷盘堆叠组件、纸盒上料组件、推盒组件、盒子开盒组件、卷盘装盒组件、称重组件和盒子标签贴标组件,所述双料仓开箱机包括双料仓开箱机组件、扫描组件和盒子装箱称重复检组件。

4、作为本发明卷盘自动包装生产线的一种改进,使用时,至少包括如下步骤:

5、第一步,卷盘从所述转盘料仓组件上料,经过所述相机拍照读码定位组件的拍照扫码定位,所述转盘料仓组件将卷盘旋转到要求的方向;

6、第二步,所述上料扫侧边码组件扫描卷盘上的侧边条码,所述卷盘标签贴标组件打印标签并将该标签贴到卷盘上,同时扫描该标签上的条码,并在卷盘上喷码,再通过所述卷盘堆叠组件将卷盘搬运到托板上进行堆叠;

7、第三步,所述纸盒上料组件对纸盒进行上料,所述盒子标签贴标堆叠组件将打印的条码贴到纸盒上,所述推盒组件将纸盒推到所述盒子开盒组件上,所述盒子开盒组件打开所述纸盒,所述卷盘装盒组件将堆叠的卷盘推入纸盒中并进行称重;

8、第四步,所述双料仓开箱机组件打开外箱,再将纸盒装入外箱中,扫描纸盒上的条码,再通过所述盒子装箱称重复检组件进行称重复检,并在外箱上贴上打印出来的条码。

9、作为本发明卷盘自动包装生产线的一种改进,所述转盘料仓组件包括转盘、设置于所述转盘上的卷盘容置位和到位检测光纤,以及设置于所述转盘下方的丝杆顶升组件,所述转盘的底部设置有光纤检测机构,所述卷盘容置位由若干根限位杆围合而成。

10、作为本发明卷盘自动包装生产线的一种改进,所述相机拍照读码定位组件包括相机安装支架和设置于所述相机安装支架上的至少两个相机。

11、作为本发明卷盘自动包装生产线的一种改进,所述上料扫侧边码组件包括机器人卷盘上料矫正组件、卷盘步进移送机构和第一卷盘扫码结构,卷盘通过所述机器人卷盘上料矫正组件矫正上料,然后到达所述卷盘步进移送机构上,所述第一卷盘扫码结构设置于所述卷盘步进移送机构的侧边;

12、所述卷盘标签贴标组件包括依次设置在所述卷盘步进移送机构侧边的第一打印机、贴第一标签组件、第二卷盘扫码结构、喷码组件、贴第二标签组件和复检组件。

13、作为本发明卷盘自动包装生产线的一种改进,所述机器人卷盘上料矫正组件包括机器人底座、设置于所述机器人底座上的第一四轴机器人、由所述第一四轴机器人控制的伺服矫正电机、位于所述伺服矫正电机下端的第一吸盘和位于所述第一吸盘一侧的扫码枪,所述第一四轴机器人带动所述伺服矫正电机控制所述第一吸盘吸取卷盘,所述扫码枪对卷盘进行扫码,实现卷盘搬运、矫正、扫码的功能;

14、所述卷盘步进移送机构包括用于带着卷盘移动的同步带结构、用于顶升卷盘的顶升气缸和位于同步带结构侧边的支撑块,支撑块可以增加整个机构的牢固性。

15、作为本发明卷盘自动包装生产线的一种改进,所述贴第一标签组件包括第一贴标气缸、由所述第一贴标气缸控制的贴标吸板、控制所述第一贴标气缸上下移动的伸缩气缸以及带动所述第一贴标气缸旋转的第一旋转气缸;第一打印机打印标签,所述第一贴标气缸控制所述贴标吸板吸取所述第一打印机打印出来的标签,所述第一旋转气缸旋转,所述第一贴标气缸在所述伸缩气缸的带动下下降并将标签贴到卷盘上;

16、所述喷码组件包括第一横移模组和设置于所述第一横移模组上的喷头,所述第一横移模组带动所述喷头移动,所述喷头在卷盘上喷涂数码;

17、所述贴第二标签组件包括剥标机、设置于所述剥标机一侧的第二贴标气缸和设置于第二贴标气缸下方的吸头,使用时,所述剥标机出标,所述第二贴标气缸控制所述吸头吸取标签贴到卷盘上;

18、所述复检组件包括颜色感应器和复检扫描枪,通过所述颜色感应器复检第二标签是否粘贴,通过所述复检扫描枪检测喷码是否正确。

19、作为本发明卷盘自动包装生产线的一种改进,所述卷盘堆叠组件包括第二旋转气缸、由所述第二旋转气缸控制的第二吸盘、升降丝杆和设置于升降丝杆上的托板,所述第二吸盘吸取卷盘,所述第二旋转气缸将卷盘搬运到所述托板上,所述托板由所述升降丝杆实现上下运动;

20、所述纸盒上料组件包括两个料仓、设置于所述料仓一侧的第二四轴机器人和由所述第二四轴机器人控制的第三吸盘,所述第二四轴机器人带动所述第三吸盘吸取纸盒上料;

21、所述推盒组件包括装盒推板和用于控制装盒推板的装盒推板模组;

22、所述盒子开盒组件包括开盒平台、位于所述开盒平台左侧的左翻板、位于所述开盒平台右侧的右翻板、位于所述开盒平台下方的底部吸盘、用于控制所述右翻板的右定位气缸、用于控制所述左翻板的左开盒气缸,将纸盒上料到所述开盒平台,底部吸盘吸附纸盒底面,所述左翻板和所述右翻板在所述左开盒气缸和右定位气缸的作用下将纸盒开盒成型;

23、所述卷盘装盒组件包括叠料推板、整形盒和用于带动整形盒移动的整形盒移动模组,所述叠料推板将所述托板上的卷盘叠料推到所述整形盒中,在所述装盒推板模组的作用下,所述装盒推板再将所述整形盒中的卷盘叠料推到纸盒中;

24、所述称重组件包括称重单元、斜坡滚筒和设置于所述斜坡滚筒两侧的导向组件所述盒子标签贴标组件包括第二打印机、设置于所述第二打印机上的第二横移模组、第三贴标气缸、升降气缸和位于所述第三贴标气缸下方的吸板,所述第二打印机打印标签,所述第三贴标气缸与所述吸板吸取所述第二打印机打印出来的标签,所述第二横移模组伸出,所述升降气缸将该标签贴到纸盒上。

25、作为本发明卷盘自动包装生产线的一种改进,所述双料仓开箱机组件包括中箱料仓、大箱料仓、开箱结构、封箱结构和输送机。

26、作为本发明卷盘自动包装生产线的一种改进,所述盒子装箱称重复检组件包括箱标打印机、动态扫码组件和箱体称重机。

27、相对于现有技术,本发明可以根据控制系统下发的工单要求,提示人工上料到转盘料仓,人工根据控制系统的提示将对应的工单产品上料到转盘料仓。人工扫工单条码进行信息比对,比对正确设备自动上料到前段扫码贴标机。前段扫码贴标机对每一卷盘标签进行侧边条码核对,并根据每一盘的独立标签打印每盘的出货标签。贴标机械手将标签贴到卷盘的指定位置。扫码枪扫码出货标签和盘标签进行比对复检,复检无误再将五个卷盘堆叠成一摞。根据5盘的出货标签信息打印出盒子标签并贴在盒子的指定位置,再将5盘卷盘装入纸盒并称重复检。盒子流到人工装箱工位,人工将10盒按标签朝上的方式装入纸箱,扫10盒的盒标签信息生产箱标并贴在外箱指定位置。通过本发明的结构和逻辑,使得卷盘、盒子、外箱三者的标签相互关联,确保100%的正确,确保卷盘不会装错盒子,盒子不会装错箱子。

28、经过卷盘自动包装生产线的有序包装,每一个电子元器件都会有包装信息记录,能确保不会出现错包、漏包、多包和混包的现象。

29、卷盘自动包装生产线对产品有严格的信息跟踪,包装逻辑复杂多变。可满足较高的包装要求,人工手动包装难以替代。在保证包装逻辑的前提下包装效率能达到1600盘/小时。

- 还没有人留言评论。精彩留言会获得点赞!