面板玻璃自动上料装置和面板玻璃制程设备的制作方法

本公开涉及面板玻璃制造,具体地,涉及一种面板玻璃自动上料装置和面板玻璃制程设备。

背景技术:

1、面板玻璃广泛应用于手机、电脑显示和车载显示行业,随着该行业的发展,对产品的上料设备也提出更高的要求。

2、相关技术中,面板玻璃的上料过程分离不稳定,单位时间上料效率低,需要工人频繁补充物料,增加设备整体宕机时间,影响运行稼动率。

技术实现思路

1、本公开的目的是提供一种面板玻璃自动上料装置和面板玻璃制程设备,以解决面板玻璃上料效率低、影响运行稼动率的技术问题。

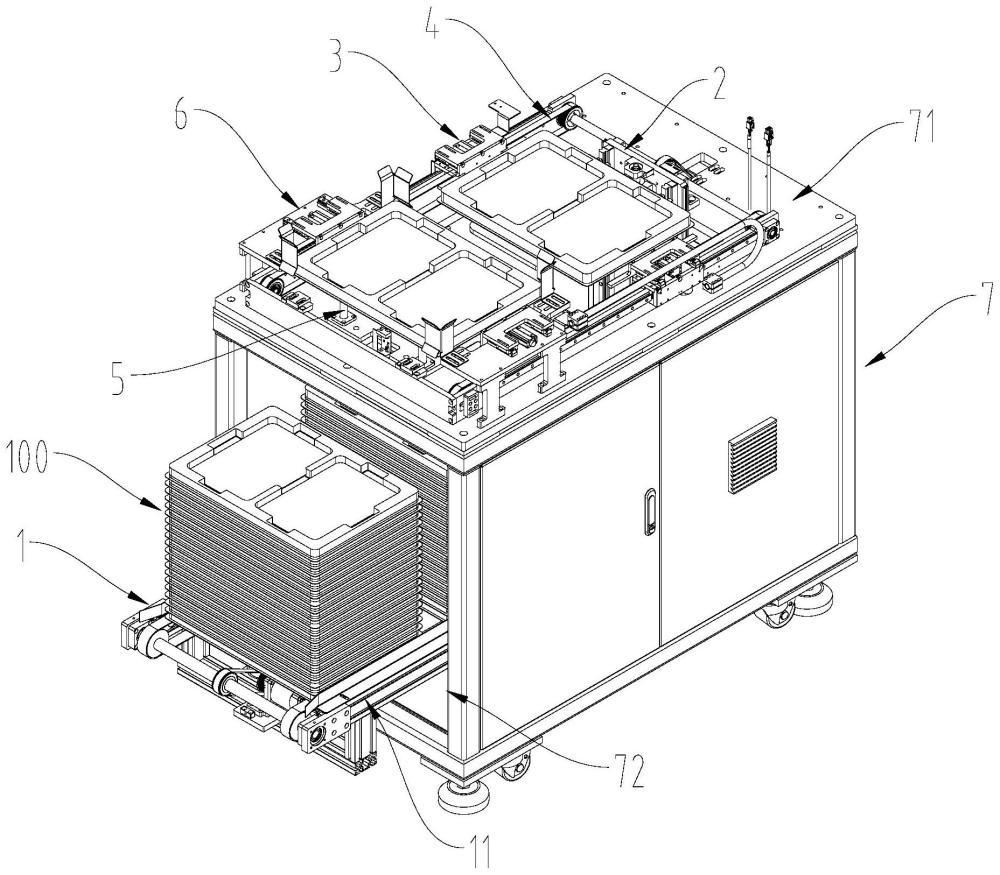

2、为了实现上述目的,本公开提供一种面板玻璃自动上料装置,包括:料仓输送模块,能够将成摞的料盘输送至料盘分离工位的下方,其中,所述料盘上放置有面板玻璃,料仓升降模块,设置在所述料盘分离工位的下方,并能够将成摞的料盘向上抬起,以使得最上方的料盘到达所述料盘分离工位,料盘夹持模块,能够将到达所述料盘分离工位的所述料盘的夹紧,以通过所述料仓升降模块的下降使得所述料盘与成摞的料盘分离,料盘传输模块,能够使所述料盘夹持模块在所述料盘分离工位和料盘顶升工位之间往复移动,以将所述料盘传输至所述料盘顶升工位,料盘顶升模块,设置在所述料盘顶升工位的下方,并能够将到达所述料盘顶升工位的所述料盘向上顶起,以使得所述料盘到达上料工位,以及上料夹持模块,设置在所述上料工位处,并能够将到达所述上料工位的所述料盘夹紧。

3、可选地,所述料仓输送模块包括第一框架和设置于所述框架的第一同步带,所述框架上设置有用于驱动所述第一同步带移动的第一驱动机构。

4、可选地,所述第一同步带上能够放置多摞料盘,多摞所述料盘沿所述同步带的移动方向间隔设置。

5、可选地,所述料仓升降模块包括:升降模块背板,沿竖直方向延伸,升降模块导轨,沿竖直方向延伸,并固定连接于所述升降模块背板上,升降托板,可滑动地连接于所述升降模块导轨,用于承托在成摞的料盘的底部,以及升降驱动机构,用于驱动所述升降托板沿所述升降模块导轨升降。

6、可选地,所述升降驱动机构包括升降驱动电机和升降丝杠组件,所述升降驱动电机通过所述升降丝杠组件与所述升降托板传动连接,以驱动所述升降托板升降。

7、可选地,所述料盘夹持模块包括关于所述料盘的传输路径对称地设置的两个第一夹爪机构,所述第一夹爪机构包括:第一夹爪底座,用于与所述料盘传输模块固定连接,第一夹持气缸,固定连接与所述第一夹爪底座,所述第一夹持气缸的活塞杆能够垂直于所述料盘的传输路径移动,以靠近或远离所述料盘,以及第一夹持手臂,固定连接于所述活塞杆,以夹紧或松开所述料盘。

8、可选地,所述第一夹爪底座上还固定连接有垂直于所述料盘的传输路径延伸的第一夹爪导轨,所述第一夹持手臂可滑动地连接于所述第一夹爪导轨上。

9、可选地,所述料盘传输模块包括第二框架和设置于所述第二框架的第二同步带,所述料盘夹持模块与所述第二同步带固定连接,所述第二同步带能够带动所述料盘夹持模块在所述料盘分离工位和所述料盘顶升工位之间往复移动,所述料盘传输模块还包括用于驱动所述第二同步带移动的第二驱动机构。

10、可选地,所述第二框架上还设置有平行于所述第二同步带延伸的料盘传输导轨,所述料盘夹持模块可滑动地连接于所述料盘传输导轨。

11、可选地,所述料盘顶升模块包括:底板,固定连接于所述料盘顶升工位的下方,顶升基板,支撑在所述料盘的下方,以及顶升驱动机构,用于驱动所述顶升基板沿竖直方向升降,以将所述料盘由所述料盘顶升工位顶升至所述上料工位。

12、可选地,所述顶升驱动机构包括顶升驱动电机和顶升丝杠组件,所述顶升驱动电机通过所述顶升丝杠组件与所述顶升基板传动连接,以驱动所述顶升基板升降。

13、可选地,所述上料夹持模块包括关于所述料盘的传输路径对称地设置的两个第二夹爪机构,所述第二夹爪机构包括:支座,通过支腿支撑于所述料盘顶升模块的上方,以使得所述支座的顶部到达所述上料工位处,第二夹持气缸,固定连接于所述支座的顶部,所述第二夹持气缸的活塞杆能够垂直于所述料盘的传输路径移动,以靠近或远离所述料盘,以及第二夹持手臂,固定连接于所述第二夹持气缸的活塞杆,以夹紧或松开所述料盘。

14、可选地,所述支座的顶部还固定连接有垂直于所述料盘的传输路径延伸的第二夹爪导轨,所述第二夹持手臂可滑动地连接于所述第二夹爪导轨上。

15、可选地,所述支座的顶部还固定连接有竖直延伸的限位槽,所述料盘容纳在所述限位槽中。

16、根据上述技术方案,本公开还提供一种面板玻璃制程设备,包括上述技术方案中的面板玻璃自动上料装置。

17、通过上述技术方案,在本公开提供的面板玻璃自动上料装置中,可以通过料仓输送模块将成摞的料盘输送至料盘分离工位,之后,通过料仓升降模块将成摞的料盘抬起,以将最上方的料盘抬高至料盘分离工位,接着,料盘夹持模块能够夹持住最上方的料盘,之后,通过料仓升降模块的下降,能够使最上方的料盘与成摞的料盘分离,通过料盘传输模块将料盘夹持模块连同料盘传输至料盘顶升工位,此时,料盘夹持模块松开料盘,料盘顶升模块能够将料盘向上顶升至上料工位,通过上料夹持模块能够将料盘稳固地夹持在上料工位,从而便于将料盘中面板玻璃的取出。通过本公开提供的面板玻璃自动上料装置中各模块的配合并重复上述过程,能够将成摞的料盘分离成单个的料盘,并将单个的料盘运至上料工位,从而能够实现对面板玻璃稳定、可靠、高效率的上料,并能够减少人工上料的频率,提高运动稼动率。本公开提供的面板玻璃制程设备具有与上述技术方案中的面板玻璃自动上料装置相同的技术效果,为了避免不必要的重复,在此不做赘述。

18、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种面板玻璃自动上料装置,其特征在于,包括:

2.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述料仓输送模块包括第一框架和设置于所述框架的第一同步带,所述框架上设置有用于驱动所述第一同步带移动的第一驱动机构。

3.根据权利要求2所述的面板玻璃自动上料装置,其特征在于,所述第一同步带上能够放置多摞料盘,多摞所述料盘沿所述同步带的移动方向间隔设置。

4.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述料仓升降模块包括:

5.根据权利要求4所述的面板玻璃自动上料装置,其特征在于,所述升降驱动机构包括升降驱动电机和升降丝杠组件,所述升降驱动电机通过所述升降丝杠组件与所述升降托板传动连接,以驱动所述升降托板升降。

6.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述料盘夹持模块包括关于所述料盘的传输路径对称地设置的两个第一夹爪机构,所述第一夹爪机构包括:

7.根据权利要求6所述的面板玻璃自动上料装置,其特征在于,所述第一夹爪底座上还固定连接有垂直于所述料盘的传输路径延伸的第一夹爪导轨,所述第一夹持手臂可滑动地连接于所述第一夹爪导轨上。

8.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述料盘传输模块包括第二框架和设置于所述第二框架的第二同步带,所述料盘夹持模块与所述第二同步带固定连接,所述第二同步带能够带动所述料盘夹持模块在所述料盘分离工位和所述料盘顶升工位之间往复移动,所述料盘传输模块还包括用于驱动所述第二同步带移动的第二驱动机构。

9.根据权利要求8所述的面板玻璃自动上料装置,其特征在于,所述第二框架上还设置有平行于所述第二同步带延伸的料盘传输导轨,所述料盘夹持模块可滑动地连接于所述料盘传输导轨。

10.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述料盘顶升模块包括:

11.根据权利要求10所述的面板玻璃自动上料装置,其特征在于,所述顶升驱动机构包括顶升驱动电机和顶升丝杠组件,所述顶升驱动电机通过所述顶升丝杠组件与所述顶升基板传动连接,以驱动所述顶升基板升降。

12.根据权利要求1所述的面板玻璃自动上料装置,其特征在于,所述上料夹持模块包括关于所述料盘的传输路径对称地设置的两个第二夹爪机构,

13.根据权利要求12所述的面板玻璃自动上料装置,其特征在于,所述支座的顶部还固定连接有垂直于所述料盘的传输路径延伸的第二夹爪导轨,所述第二夹持手臂可滑动地连接于所述第二夹爪导轨上。

14.根据权利要求12所述的面板玻璃自动上料装置,其特征在于,所述支座的顶部还固定连接有竖直延伸的限位槽,所述料盘容纳在所述限位槽中。

15.一种面板玻璃制程设备,其特征在于,包括权利要求1至14中任一项所述的面板玻璃自动上料装置。

技术总结

本公开涉及一种面板玻璃自动上料装置和面板玻璃制程设备,用于解决面板玻璃上料效率低、影响运行稼动率的技术问题。面板玻璃自动上料装置包括:料仓输送模块,能够将成摞的料盘输送至料盘分离工位的下方,料仓升降模块,设置在料盘分离工位的下方,并能够将成摞的料盘向上抬起,以使得最上方的料盘到达料盘分离工位,料盘夹持模块,能够将到达料盘分离工位的料盘的夹紧,料盘传输模块,能够使料盘夹持模块在料盘分离工位和料盘顶升工位之间往复移动,料盘顶升模块,设置在料盘顶升工位的下方,并能够将到达料盘顶升工位的料盘向上顶起,以使得料盘到达上料工位,以及上料夹持模块,设置在上料工位处,并能够将到达上料工位的料盘夹紧。

技术研发人员:刘华雷,任烨飞,李朝阳,王刘洋,丁力

受保护的技术使用者:江苏宏芯亿泰智能装备有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!