一种汽车离合器粉末冶金成型装置的制作方法

本发明涉及粉末治金,具体为一种汽车离合器粉末冶金成型装置。

背景技术:

1、粉末冶金成形是粉末冶金生产中的基本工序之一,目的是将松散的(金属,陶瓷,或其他材料)粉末在模具中通过压力制成具有预定几何形状、尺寸、密度和强度的半成品,然后通过脱模得到半成品毛坯。该半成品至少还需要经过后序的烧结工序才会变为成品,粉末成型工艺是一种制造金属零件的方法,其中金属粉末被压实成所需形状的零件,这种工艺通常用于制造具有复杂形状和尺寸的零件,因为可以精确控制零件的尺寸和形状,在汽车离合器中,一些环状金属零件,如离合器片和离合器压盘,通常使用粉末成型工艺制成,这些零件一般由钢粉或其他金属粉末制成,然后通过压实和烧结等工艺步骤,最终制成离合器片或者离合器压盘。

2、现有的汽车离合器零部件在粉末成型过程对金属粉末的运送一般是定量送至箱体内后再统一推送至成型模具内,接着金属粉末从箱体底部漏至成型模具内,然后箱体再退回原位,在箱体将粉末推送至成型模具内时会出现模具内前后粉末不均的情况,退回箱体时,箱体还容易将金属粉末带回,进而导致在箱体退回的路径上散落粉末,不便于后续的成型加工。

技术实现思路

1、本发明提供了一种汽车离合器粉末冶金成型装置,具备可均匀洒落金属粉末的有益效果,解决了上述背景技术中所提到现有的汽车离合器零部件在粉末成型过程对金属粉末的运送一般是定量送至箱体内后再统一推送至成型模具内,接着金属粉末从箱体底部漏至成型模具内,然后箱体再退回原位,在箱体将粉末推送至成型模具内时会出现模具内前后粉末不均的情况,退回箱体时,箱体还容易将金属粉末带回,进而导致在箱体退回的路径上散落粉末,不便于后续成型加工的问题。

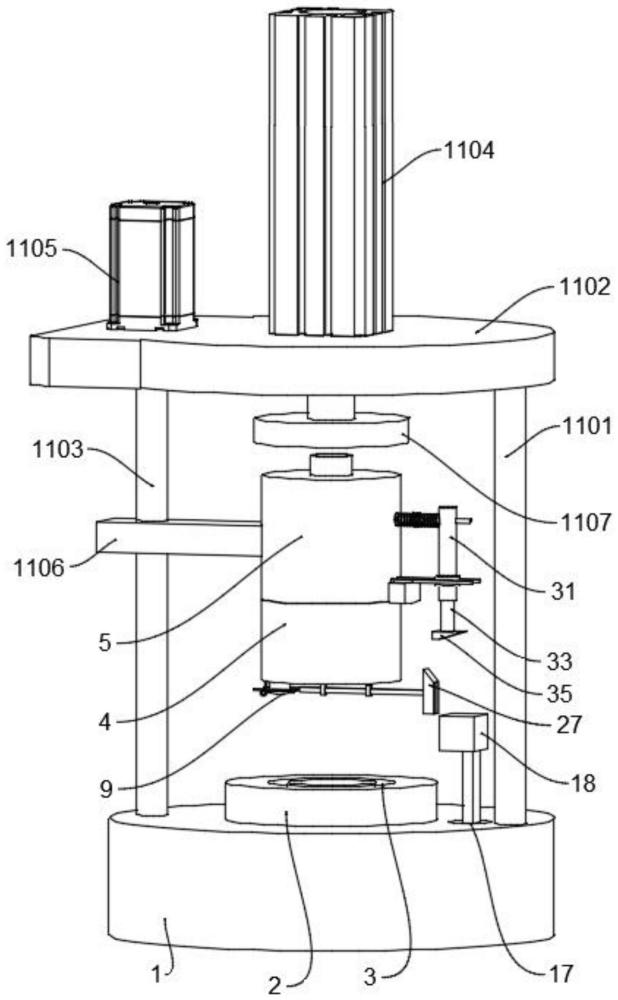

2、本发明提供如下技术方案:一种汽车离合器粉末冶金成型装置,包括底座,所述底座的顶部固定连接有压铸台,所述压铸台的顶部固定连接有模具槽,所述压铸台的顶部设置有料筒,所述料筒的顶部转动连接有筛筒,所述筛筒的内部滑动连接有第一筛板,所述筛筒的底部固定连接有第一电机,所述第一电机的输出端与料筒固定连接,所述料筒底部的一侧连通有出料管,所述出料管的一侧设置有密封盖,所述密封盖的一侧通过转轴转动连接有固定板,所述固定板的一侧与料筒固定连接,所述底座顶部的一侧固定连接有驱动机构。

3、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述驱动机构包括第一连接柱,所述第一连接柱的顶部固定连接有顶板,所述顶板底部的一侧转动连接有第二连接柱,所述第二连接柱的一端与底板转动连接,所述顶板的顶部固定连接有液压缸,所述液压缸的输出端固定连接有压铸头。

4、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述顶板顶部的一侧固定连接有第二电机,所述第二电机的输出端与第二连接柱固定连接,所述第二连接柱的外侧固定连接有连接板,所述连接板的一侧与筛筒固定连接。

5、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述第一筛板的底部设置有第二筛板,所述第二筛板的底部固定连接有第一凸块,所述料筒的顶部固定连接有第二凸块,所述第一凸块的数量为若干个,且若干个第一凸块呈环形等距分布,所述第二凸块的一端延伸至第二筛板的底部,所述筛筒的顶部连通有进料管,所述筛筒的底部和料筒的顶部均开设有漏料槽。

6、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述压铸台顶部的一侧嵌入有气缸,所述气缸的输出端固定连接有延伸板,所述延伸板的一侧嵌入有电磁铁,所述密封盖的外侧固定连接有延伸台,所述延伸台的一侧转动连接有传动齿轮,所述传动齿轮的一侧通过转轴与密封盖固定连接,所述传动齿轮的顶部啮合连接有传动齿板,所述传动齿板的一侧固定连接有传动板。

7、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述传动板的一侧固定连接有滑动板,所述滑动板的外侧滑动连接有固定套,所述固定套的顶部固定连接有固定架,所述固定架的一侧与料筒固定连接,所述滑动板的一端固定连接有第一引导板,所述第一引导板的一侧嵌入有铁板。

8、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述第二筛板顶部的一侧开设有落料槽,所述筛筒的外侧固定连接有第一连接杆,所述第一连接杆的外侧滑动连接有第二连接杆,所述第一连接杆的外侧套设有第一弹簧,所述第一弹簧的一端与第二连接杆固定连接。

9、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述第一弹簧的另一端与筛筒固定连接,所述第二连接杆的底部滑动连接有第三连接杆,所述第三连接杆的一端固定连接有第二弹簧,所述第二弹簧的一端与第二连接杆的内壁固定连接,所述第三连接杆的一端固定连接有第二引导板。

10、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述第二连接杆的外侧固定连接有连接套,所述连接套的一侧固定连接有连接架,所述连接架的一端延伸至筛筒的内部并固定连接有对接筛板,所述对接筛板的一侧与第二筛板接触,所述筛筒的外侧通过螺栓固定连接有存储箱,所述筛筒的一侧连通有连接管,所述连接管的一端延伸至存储箱的内部。

11、作为本发明所述汽车离合器粉末冶金成型装置的一种可选方案,其中:所述连接套的外侧滑动连接有限位板,所述限位板的一端与筛筒固定连接,所述连接套的外侧开设有配合限位板使用的限位槽,所述限位板与限位槽间隙配合。

12、本发明具备以下有益效果:

13、1、该汽车离合器粉末冶金成型装置,通过设置料筒,在料筒旋转时出料管会将金属粉末均匀的撒入模具槽内,料筒的不断旋转使金属粉末一圈圈撒落在环形状的模具槽内,使金属粉末分布的更加均匀,提高粉末压铸成型后的零部件整体性。

14、2、该汽车离合器粉末冶金成型装置,通过设置设置第一凸块和第二凸块,在料筒不断旋转撒料的同时,料筒顶部的第二凸块也会跟随旋转,通过第一凸块和第二凸块的不断碰撞使得第一筛板和第二筛板顶部的金属粉末跟随上下晃动,使金属粉末通过第一筛板和第二筛板内的孔洞后滤出,在金属粉末通过孔洞时,颗粒较细合格的会向下滤出,凝结的金属粉末会在不断的上下晃动中松散开,较大的金属粉末或者其他杂质会顺着倾斜设置的第二筛板堆积在一处,避免杂质较多影响到粉末成型后的零部件质量。

15、3、该汽车离合器粉末冶金成型装置,通过设置对接筛板,当对接筛板向右侧滑动时,堆积在第二筛板顶部低处的杂质会通过连接管进入存储箱内,当对接筛板向左侧滑动后复位与第二筛板接触后会封闭连接管,使杂质继续堆积,进而在料筒底部的出料管每次开关时起到一次排除杂质的效果,防止第二筛板顶部的杂质堵塞影响金属粉末的下料,进一步的提高成型后的零件质量。

技术特征:

1.一种汽车离合器粉末冶金成型装置,包括底座(1),其特征在于:所述底座(1)的顶部固定连接有压铸台(2),所述压铸台(2)的顶部固定连接有模具槽(3),所述压铸台(2)的顶部设置有料筒(4),所述料筒(4)的顶部转动连接有筛筒(5),所述筛筒(5)的内部滑动连接有第一筛板(6),所述筛筒(5)的底部固定连接有第一电机(7),所述第一电机(7)的输出端与料筒(4)固定连接,所述料筒(4)底部的一侧连通有出料管(8),所述出料管(8)的一侧设置有密封盖(9),所述密封盖(9)的一侧通过转轴转动连接有固定板(10),所述固定板(10)的一侧与料筒(4)固定连接,所述底座(1)顶部的一侧固定连接有驱动机构。

2.根据权利要求1所述的汽车离合器粉末冶金成型装置,其特征在于:所述驱动机构包括第一连接柱(1101),所述第一连接柱(1101)的顶部固定连接有顶板(1102),所述顶板(1102)底部的一侧转动连接有第二连接柱(1103),所述第二连接柱(1103)的一端与底板转动连接,所述顶板(1102)的顶部固定连接有液压缸(1104),所述液压缸(1104)的输出端固定连接有压铸头(1107)。

3.根据权利要求2所述的汽车离合器粉末冶金成型装置,其特征在于:所述顶板(1102)顶部的一侧固定连接有第二电机(1105),所述第二电机(1105)的输出端与第二连接柱(1103)固定连接,所述第二连接柱(1103)的外侧固定连接有连接板(1106),所述连接板(1106)的一侧与筛筒(5)固定连接。

4.根据权利要求1所述的汽车离合器粉末冶金成型装置,其特征在于:所述第一筛板(6)的底部设置有第二筛板(12),所述第二筛板(12)的底部固定连接有第一凸块(13),所述料筒(4)的顶部固定连接有第二凸块(14),所述第一凸块(13)的数量为若干个,且若干个第一凸块(13)呈环形等距分布,所述第二凸块(14)的一端延伸至第二筛板(12)的底部,所述筛筒(5)的顶部连通有进料管(15),所述筛筒(5)的底部和料筒(4)的顶部均开设有漏料槽(16)。

5.根据权利要求4所述的汽车离合器粉末冶金成型装置,其特征在于:所述压铸台(2)顶部的一侧嵌入有气缸(17),所述气缸(17)的输出端固定连接有延伸板(18),所述延伸板(18)的一侧嵌入有电磁铁(19),所述密封盖(9)的外侧固定连接有延伸台(20),所述延伸台(20)的一侧转动连接有传动齿轮(21),所述传动齿轮(21)的一侧通过转轴与密封盖(9)固定连接,所述传动齿轮(21)的顶部啮合连接有传动齿板(22),所述传动齿板(22)的一侧固定连接有传动板(23)。

6.根据权利要求5所述的汽车离合器粉末冶金成型装置,其特征在于:所述传动板(23)的一侧固定连接有滑动板(24),所述滑动板(24)的外侧滑动连接有固定套(25),所述固定套(25)的顶部固定连接有固定架(26),所述固定架(26)的一侧与料筒(4)固定连接,所述滑动板(24)的一端固定连接有第一引导板(27),所述第一引导板(27)的一侧嵌入有铁板(28)。

7.根据权利要求6所述的汽车离合器粉末冶金成型装置,其特征在于:所述第二筛板(12)顶部的一侧开设有落料槽(29),所述筛筒(5)的外侧固定连接有第一连接杆(30),所述第一连接杆(30)的外侧滑动连接有第二连接杆(31),所述第一连接杆(30)的外侧套设有第一弹簧(32),所述第一弹簧(32)的一端与第二连接杆(31)固定连接。

8.根据权利要求7所述的汽车离合器粉末冶金成型装置,其特征在于:所述第一弹簧(32)的另一端与筛筒(5)固定连接,所述第二连接杆(31)的底部滑动连接有第三连接杆(33),所述第三连接杆(33)的一端固定连接有第二弹簧(34),所述第二弹簧(34)的一端与第二连接杆(31)的内壁固定连接,所述第三连接杆(33)的一端固定连接有第二引导板(35)。

9.根据权利要求8所述的汽车离合器粉末冶金成型装置,其特征在于:所述第二连接杆(31)的外侧固定连接有连接套(36),所述连接套(36)的一侧固定连接有连接架(37),所述连接架(37)的一端延伸至筛筒(5)的内部并固定连接有对接筛板(38),所述对接筛板(38)的一侧与第二筛板(12)接触,所述筛筒(5)的外侧通过螺栓固定连接有存储箱(39),所述筛筒(5)的一侧连通有连接管(42),所述连接管(42)的一端延伸至存储箱(39)的内部。

10.根据权利要求9所述的汽车离合器粉末冶金成型装置,其特征在于:所述连接套(36)的外侧滑动连接有限位板(40),所述限位板(40)的一端与筛筒(5)固定连接,所述连接套(36)的外侧开设有配合限位板(40)使用的限位槽(41),所述限位板(40)与限位槽(41)间隙配合。

技术总结

本发明涉及粉末冶金技术领域,且公开了一种汽车离合器粉末冶金成型装置,包括底座,所述底座的顶部固定连接有压铸台,所述压铸台的顶部固定连接有模具槽,所述压铸台的顶部设置有料筒,所述料筒的顶部转动连接有筛筒,所述筛筒的内部滑动连接有第一筛板,所述筛筒的底部固定连接有第一电机,所述第一电机的输出端与料筒固定连接,所述料筒底部的一侧连通有出料管,解决了现有的汽车离合器零部件在粉末成型过程对金属粉末的运送一般是定量送至箱体内后再统一推送至成型模具内,接着金属粉末从箱体底部漏至成型模具内,然后箱体再退回原位,在箱体将粉末推送至成型模具内时会出现模具内前后粉末不均的问题。

技术研发人员:郑赟,皮尚昆,何任江

受保护的技术使用者:浙江中平粉末冶金有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!