一种高塑性、高加工硬化的镁合金薄板及其制备方法

本发明涉及镁合金,尤其涉及一种高塑性、高加工硬化的镁合金薄板及其制备方法。

背景技术:

1、我国作为镁资源大国,镁储量占全球的22.5%,位列世界第一。而镁合金具有密度低,比强度高,减震性能好,环境友好,可实现百分百回收利用等诸多优点,在汽车工业、航空航天、轨道交通、军工、电子通讯等诸多领域具有广泛应用前景,被誉为21世纪最有应用潜力的绿色结构材料之一。然而,镁合金为密排六方结构,室温下的变形能力差。且经过一次成形后的镁合金板材在二次加工时易形成c-axis∥nd型强基面织构,制约了镁合金板材的深加工成形能力,许多镁合金板材都要在进一步的加温条件下进行变形,这极大地增加了镁制产品的生产成本。目前应用最广泛的商用镁合金az31,室温下可激活的滑移系少,仅能激活基面滑移,延伸率较低,无法满足生产生活中对镁合金复杂产品塑性的要求。因此,开发一种室温下具有高塑性,高加工硬化的新型镁合金薄板,对于扩大镁合金产品的应用范围具有重要意义。

技术实现思路

1、为了弥补以上不足,本发明提供了一种室温下具有高塑性、高加工硬化的镁合金薄板以解决上述背景技术中的问题。

2、为解决上述技术问题,本发明的技术方案是:

3、一种高塑性、高加工硬化的镁合金薄板,按质量百分数计:

4、zn 1~2%;

5、li 0.3~1.2%;

6、gd 0.2~1%;

7、余量为mg。

8、作为优选的技术方案,所述的高塑性、高加工硬化的镁合金薄板,按质量百分数计:

9、zn 1.8%;

10、li 0.9%;

11、gd 0.8%;

12、余量为mg。

13、作为优选的技术方案,所述zn为zn锭。

14、作为优选的技术方案,所述gd为gd锭。

15、作为优选的技术方案,所述mg为mg锭。

16、作为优选的技术方案,所述li为mg-3li中间合金。

17、作为优选的技术方案,所述镁合金薄板平均晶粒尺寸8~10μm。

18、本发明还提供一种制备所述高塑性、高加工硬化的镁合金薄板的方法,包括步骤:

19、1)配料

20、将金属单质mg锭,zn锭,gd锭,mg-3li中间合金用磨抛机打磨掉表面氧化皮和杂质,随后根据质量百分数=zn:1~2%,li:0.3~1.2%,gd:0.2~1%,其余为mg,称量好原料重量;

21、2)熔炼

22、将上述步骤中称量好的混料置于真空熔炼炉中,用机械泵将炉内压强降低至200帕,炉内温度逐渐升至390~415℃,加热10~25分钟,然后往里充入体积分数为99%的二氧化碳和体积分数为1%的六氟化硫,进一步增加真空熔炼炉温度至730~760℃,将各种原料融化,保温50分钟后,降低真空熔炼炉温度进行浇铸,将得到的镁合金铸锭用车床车削到φ=85mm;

23、3)均匀化退火处理

24、将得到的直径为85mm的铸锭置于退火炉中,在320~490℃下保温6~12h回熔第二相,消除熔铸过程中的元素偏析,提高组织均匀性;

25、4)热挤压

26、将步骤3中完成处理的合金铸锭在420~450℃下预热半小时,随后在1600吨卧式挤压机下进行热挤压,挤压温度为420~460℃,将原始合金铸锭挤压成厚度为2mm的镁合金薄板,最终得到在室温下具有高塑性,高加工硬化的镁合金薄板。

27、作为优选的技术方案,所述步骤1)中是根据质量百分数zn 1.8%;li 0.9%;gd0.8%,余量为mg,称量好原料重量。

28、作为优选的技术方案,所述镁合金薄板平均晶粒尺寸8~10μm。

29、本发明与现有技术相比具有以下优点:

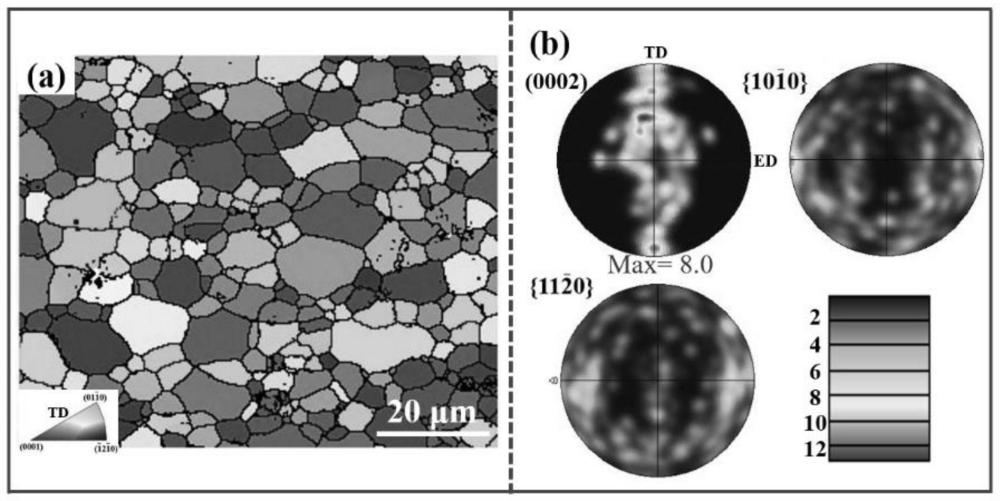

30、(1)通过在镁中加入了较少的合金化元素,不仅能够有效降低生产成本,而且所得到的合金板材性能优异。首先该薄板中的晶粒细小,有助于提升板材的强度和塑性。同时,该板材织构强度低,并且形成了一种“c-axis//td分裂织构+nd轴向对称的环形织构”,如图1所示。这是由于li、gd不仅可弱化织构,且能使织构沿不同的方向进行偏置。在镁合金中加入li可以形成沿td方向的偏置织构,加入gd并轧制后可以形成沿ed方向的偏置织构,因此在镁合金中同时等比例加入li和gd后会形成一个多方向偏置的特殊织构。这种织构使得板材在室温下进行塑性变形时拥有更好的协调能力。

31、(2)zn、li、gd均能够降低镁的轴比,板材在室温下能够激活更多的非基面滑移,丰富塑性变形机制,提升室温塑性,且基面滑移与非基面滑移的激活比例越平衡,其加工硬化率值越高。此外多元素交互作用,更容易调控合金的层错能,塑性变形过程中能够出现更多层错,位错在层错处堆积,极大地提升了室温加工硬化能力。因此,在多种条件的共同影响下,本专利得到的镁合金薄板拥有优异的室温塑性和高加工硬化能力,其室温延伸率可达36%以上,如图2所示。

32、由于采用了上述技术方案,一种高塑性、高加工硬化的镁合金薄板及其制备方法,zn 1~2%;li 0.3~1.2%;gd 0.2~1%;余量为mg;本发明制备出的镁合金薄板晶粒细小,平均晶粒尺寸8~10μm。屈服强度超过108mpa,抗拉强度超过290mpa;室温延伸率超过36%,该合金板材的加工硬化能力(抗拉强度-屈服强度)和室温延伸率明显优于市场中应用最广泛的商业镁合金az31。

技术特征:

1.一种高塑性、高加工硬化的镁合金薄板,其特征在于,按质量百分数计:

2.如权利要求1所述的高塑性、高加工硬化的镁合金薄板,其特征在于,按质量百分数计:

3.如权利要求1或2所述的高塑性、高加工硬化的镁合金薄板,其特征在于:所述zn为zn锭。

4.如权利要求1或2所述的高塑性、高加工硬化的镁合金薄板,其特征在于:所述gd为gd锭。

5.如权利要求1或2所述的高塑性、高加工硬化的镁合金薄板,其特征在于:所述mg为mg锭。

6.如权利要求1或2所述的高塑性、高加工硬化的镁合金薄板,其特征在于:所述li为mg-3li中间合金。

7.如权利要求1或2所述的高塑性、高加工硬化的镁合金薄板,其特征在于:所述镁合金薄板平均晶粒尺寸8~10μm。

8.一种制备如权利要求1至7所述的高塑性、高加工硬化的镁合金薄板的方法,其特征在于,包括步骤:

9.如权利要求8所述制备高塑性、高加工硬化的镁合金薄板的方法,其特征在于,所述步骤1)中是根据质量百分数zn 1.8%;li 0.9%;gd 0.8%,余量为mg,称量好原料重量。

10.如权利要求8所述制备高塑性、高加工硬化的镁合金薄板的方法,其特征在于:所述镁合金薄板平均晶粒尺寸8~10μm。

技术总结

本发明公开了一种高塑性、高加工硬化的镁合金薄板及其制备方法,Zn 1~2%;Li 0.3~1.2%;Gd 0.2~1%;余量为Mg;本发明制备出的镁合金薄板晶粒细小,平均晶粒尺寸8~10μm。屈服强度超过108MPa,抗拉强度超过290MPa;室温延伸率超过36%,该合金板材的加工硬化能力(抗拉强度‑屈服强度)和室温延伸率明显优于市场中应用最广泛的商业镁合金AZ31。

技术研发人员:何俊杰,薛广杰,陈阳,杨锟,张子健,魏庆贺,战立强,郝惠军,周逸伦,王伟奇,朱皇,毛勇

受保护的技术使用者:云南大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!