一种面向全自动固井作业的供灰系统及其控制方法与流程

本发明属于固井供灰,具体涉及一种面向全自动固井作业的供灰系统及其控制方法。

背景技术:

1、固井注水泥作业是钻完井工程中的关键环节,其需要在特定高压条件下,向井底注入一定密度和体积水泥浆的作业过程,从而达到保护套管、封隔地层、建立油气流出通道等目的。水泥浆密度是固井作业重要的监控参数,混浆均匀稳定且密度达标是实现高质量固井的关键前提。

2、目前,固井作业期间主要通过调节进入混浆设备的干水泥流量,以控制水泥浆密度。然而,由于目前的供灰系统大多采用气力输送方式,供灰及进气管线内的流体是复杂的气-固(空气-干水泥灰)两相流,干水泥灰流量受操作压力、输送气速、水泥粉料性质、输灰管线尺寸及布局等多个因素综合影响,且目前尚无可靠计量手段在线实时检测该流量。因此,作业过程中,经常出现因供灰不足、不稳导致水泥浆密度难以精准控制的问题。

3、另外,目前储灰罐的充气憋压、出灰、管线吹扫等操作还普遍采用手动控制方式,作业过程中需要操作人员值守观察罐体压力和调节出灰与吹扫阀位,存在用人成本高、经验依赖性强、操作一致性差等问题,严重限制了固井作业效率和质量的提升。

4、由此可知,相关技术中的供灰系统存在水泥浆密度难以精准控制、人工成本高、自动化程度低、操作一致性差、固定作业效率和固定质量低的缺点,有待改进。

技术实现思路

1、为了解决上述全部或部分问题,本发明的目的在于提供一种面向全自动固井作业的供灰系统及其控制方法,可以实现水泥浆密度的精准控制,降低人工成本,提高自动化程度,提高操作一致性,提高固定作业的效率和质量。

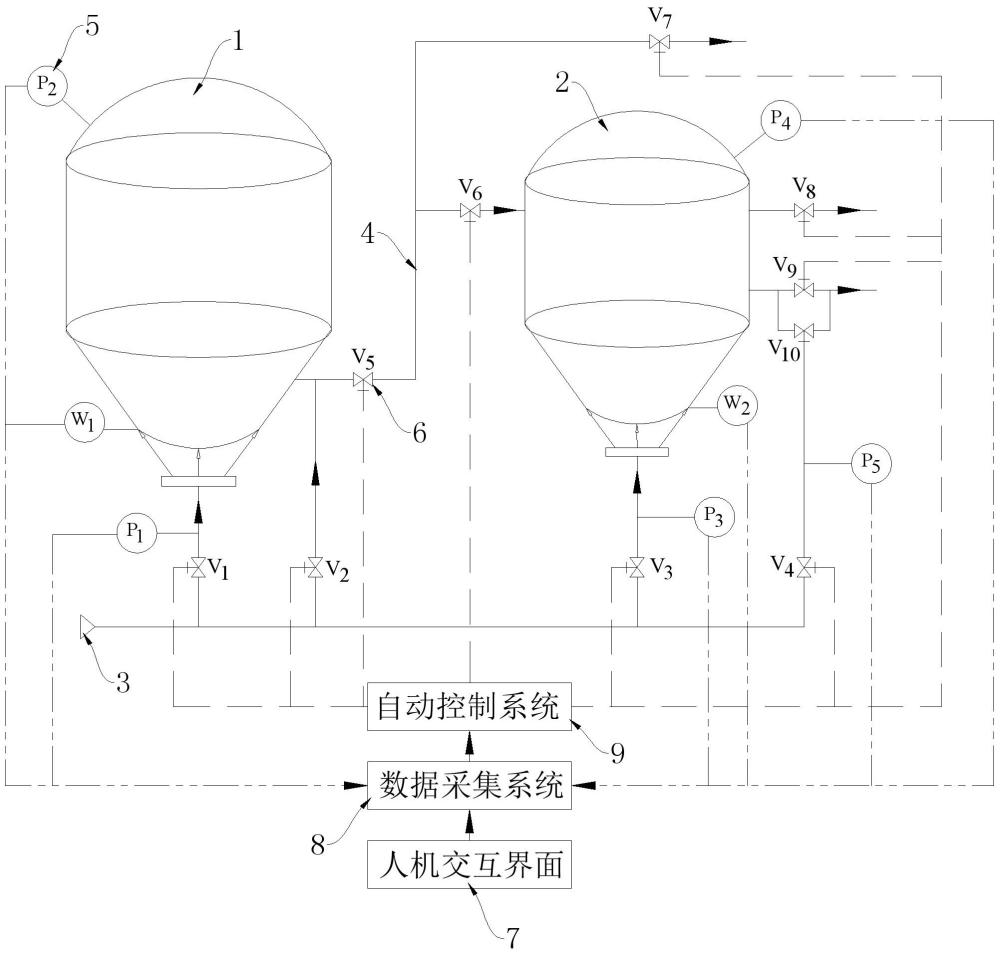

2、第一方面,本发明提供了一种面向全自动固井作业的供灰系统,包括:

3、储灰罐,用于密闭储存干水泥灰;

4、恒压罐,用于恒压密闭储存干水泥灰;

5、气源,为干水泥灰的输送提供动力;

6、供灰及进气管线,将所述储灰罐、恒压罐、气源以及外部混浆设备连接;

7、监测系统,设置于所述储灰罐、恒压罐和供灰及进气管线上,且用于实时监测所述储灰罐、恒压罐和供灰及进气管线的压力以及水泥灰藏量;

8、控制阀组,设置于所述供灰及进气管线上,且用于控制所述供灰及进气管线内流体流量;

9、人机交互界面,供操作人员输入作业指令;

10、数据采集系统,与所述人机交互界面和监测系统分别连接,且用于实时采集所述储灰罐和恒压罐的压力信号以及藏量信号,采集所述供灰及进气管线的压力信号,采集所述控制阀组的阀位信号,以及接收来自所述人机交互界面的作业指令;

11、自动控制系统,与所述控制阀组和数据采集系统分别连接,且用于响应接收到的作业指令,并控制所述气源、储灰罐和恒压罐之间管线、所述储灰罐的出料口与所述恒压罐的进料口之间管线、所述恒压罐的出料口与外部混浆设备之间管线的启闭,以及控制所述恒压罐的藏量和压力;

12、其中,所述人机交互界面的作业指令包括但不限于供灰作业启动/停止指令、储灰罐压力设定值、储灰罐/恒压罐底部进气管线压力设定值、恒压罐压力设定值、恒压罐水泥灰藏量设定值。

13、可选地,所述供灰及进气管线包括:

14、输气管,与所述气源连接;

15、第一气管,一端与所述输气管连接、另一端连接于所述储灰罐的底部;

16、第二气管,一端与所述输气管连接、另一端连接于所述恒压罐的底部;

17、出料管,一端与所述储灰罐连接、另一端与所述恒压罐连接;

18、吹气管,一端与所述输气管连接、另一端与所述出料管连接,以辅助干水泥灰的输送;

19、排放管,一端连接于所述恒压罐上、另一端和外部混浆设备连接;

20、备用管,一端与所述出料管连接、另一端和外部混浆设备连接;

21、排空管,连接于所述恒压罐上,以实现所述恒压罐的排空;

22、平衡管,两端分别与所述排空管连接;

23、调节管,一端与所述输气管连接,另一端与所述平衡管连接。

24、可选地,所述控制阀组包括:

25、控制阀v1,连接于所述第一气管上;

26、控制阀v2,连接于所述吹气管上;

27、控制阀v3,连接于所述第二气管上;

28、控制阀v4,连接于所述调节管上;

29、控制阀v5,连接于所述出料管上;

30、控制阀v6,连接于所述出料管上,且所述备用管的端口位于所述控制阀v5和控制阀v6之间;

31、控制阀v7,连接于所述备用管上;

32、控制阀v8,连接于所述排放管上;

33、控制阀v9,连接于所述排空管上;

34、控制阀v10,连接于所述平衡管上,且所述调节管与所述控制阀v10连接;

35、其中,所述控制阀v1-v10分别与所述自动控制系统连接。

36、可选地,所述监测系统包括:

37、压力检测器w1,设置于所述储灰罐的底部,以监测所述储灰罐内水泥灰藏量;

38、压力检测器w2,设置于所述恒压罐的底部,以监测所述恒压罐内水泥灰藏量;

39、压力表p1,连接于所述第一气管上;

40、压力表p2,连接于所述储灰罐的顶部;

41、压力表p3,连接于所述第二气管上;

42、压力表p4,连接于所述恒压罐的顶部;

43、压力表p5,连接于所述调节管上;

44、其中,所述压力表p1-p5分别与所述数据采集系统连接。

45、可选地,所述储灰罐和恒压罐的底部分别连接有空气分布器,且所述第一气管和第二气管分别与相应的所述空气分布器连接。

46、第二方面,本发明提供了一种供灰系统的控制方法,包括如下步骤:

47、s1,在人机交互界面输入作业指令,包括储灰罐底部进气管线压力设定值p1,sp、储灰罐顶部压力设定值p2,sp、恒压罐底部进气管线压力设定值p3,sp、恒压罐顶部压力设定值p4,sp、恒压罐藏量设定值w2,sp;

48、s2,吹扫供灰及进气管线和恒压罐,确保供灰及进气管线畅通,且将恒压罐内残留干水泥灰吹净;

49、s3,控制储灰罐进气憋压,待储灰罐顶部压力达到设定值p2,sp,控制储灰罐出灰口与恒压罐进料口之间管线连通;

50、s4,控制储灰罐底部进气压力、恒压罐底部进气压力、恒压罐水泥灰藏量以及恒压罐压力,以实现对供灰量和进气量的精准控制。

51、可选地,在s4中,控制储灰罐底部进气压力包括:通过数据采集系统实时采集压力表p1的压力信号p1,然后与储灰罐底部进气管线压力设定值p1,sp作差,得到压力偏差信号后输入到自动控制系统的第一压力控制模块,计算得到控制阀v1的开度信号并下传执行;

52、通过公式:

53、

54、计算第k个采样时刻压力设定值p1,sp与第k个采样时刻压力测量信号的偏差,其中,e1(k)为第k个采样时刻的储灰罐底部进气管线压力偏差信号,p1,sp(k)为第k个采样时刻储灰罐底部进气管线压力设定值,p1(k)为第k个采样时刻压力表p1的测量值;

55、通过公式:

56、

57、计算第k个采样时刻控制阀v1的开度增量信号,其中,△v1(k)为第k个采样时刻控制阀v1的开度增量信号,kp,1为第一压力控制模块中的比例系数,且kp,1取0.015,ti,1为第一压力控制模块中的积分时间系数,且ti,1取0.5,t为采样步长,e1(k)为第k个采样时刻的压力偏差值,e1(k-1)为第k-1个采样时刻的压力偏差值,当k=1时,设置e1(0)=0,△v1,max为控制阀v1开度增量上限值,△v1,min为控制阀v1开度增量下限值;

58、通过公式:

59、

60、计算第k个采样时刻控制阀v1的开度信号,其中,v1(k)为第k个采样时刻控制阀v1的开度信号,v1(k-1)为第k-1个采样时刻控制阀v1的开度信号,当k=1时,设置v1(0)=0,v1,max为控制阀v1的开度上限值,v1,min为控制阀v1的开度下限值。

61、可选地,在s4中,控制恒压罐水泥灰藏量包括:通过数据采集系统实时采集压力检测器w2的测量信号w2,然后与储恒压罐藏量设定值w2,sp作差,得到第一藏量偏差信号后输入到自动控制系统的第一藏量控制模块,经第一藏量控制模块计算后输出恒压罐期望进灰量,与自动控制系统的出灰量计算模块输出值求和后,减去自动控制系统的进灰量计算模块输出值,得到第二藏量偏差信号,并将第二藏量偏差信号输入到自动控制系统的第二藏量控制模块,最终由第二藏量控制模块计算得到控制阀v6的开度信号并下传执行;

62、通过公式:

63、

64、计算第k个采样时刻恒压罐藏量设定值与第k个采样时刻的藏量测量信号的偏差,其中,e2(k)为第k个采样时刻恒压罐藏量偏差信号,w2,sp(k)为第k个采样时刻恒压罐藏量设定值,w2(k)为第k个采样时刻恒压罐藏量测量值;

65、通过公式:

66、

67、计算第k个采样时刻的恒压罐期望进灰量增量信号,其中,△g0(k)为第k个采样时刻恒压罐期望进灰量增量信号,kp,2为第一藏量控制模块中的比例系数,且kp,2取1.2,ti,2为第一藏量控制模块中的积分时间系数,且ti,2取2.0,t为采样步长,e2(k)为第k个采样时刻的藏量偏差值,e2(k-1)为第k-1个采样时刻的压力偏差值,当k=1时,设置e2(0)=0,△g0,max为恒压罐期望进灰量增量上限值,△g0,min为恒压罐期望进灰量增量下限值;

68、通过公式:

69、

70、计算第k个采样时刻的恒压罐期望进灰量,g0(k)为第k个采样时刻的恒压罐期望进灰量,g0(k-1)为第k-1个采样时刻的恒压罐期望进灰量,当k=1时,设置g0(0)=0,g0,max为恒压罐期望进灰量上限值,g0,min为恒压罐期望进灰量下限值;

71、通过公式:

72、

73、计算第k个采样时刻的恒压罐出灰量,其中,g1(k)为第k个采样时刻恒压罐出灰量计算值,k1为控制阀v8的无量纲流通系数,v8(k)为第k个采样时刻的控制阀v8的开度值,s1为排放管的横截面积,p4(k)为第k个采样时刻气压表p4的测量值,g=9.807为重力加速度常数,w2(k)为第k个采样时刻压力检测器w2的测量值,s恒压罐为恒压罐横截面积,ρ气为空气密度密度,n1为恒压罐出灰管线设计灰气比;

74、通过公式:

75、

76、计算第k个采样时刻的恒压罐进灰量,其中,g2(k)为第k个采样时刻的恒压罐进灰量计算值,k2为控制阀v6的无量纲流通系数,v6(k)为第k个采样时刻控制阀v6开度值,s2为出料管的横截面积,p2(k)为第k个采样时刻的气压表p2的测量值,p4(k)为第k个采样时刻气压表p4的测量值,g=9.807为重力加速度常数,w1(k)为第k个采样时刻压力检测器w1的测量值,s储灰罐为储灰罐横截面积,ρ气为空气密度密度,n2为储灰罐与恒压罐之间的进灰管线设计灰气比;

77、通过公式:

78、

79、计算第k个采样时刻的恒压罐进灰量偏差值,其中,e3(k)为第k个采样时刻的恒压罐进灰量偏差值,作为第二藏量控制模块的输入;

80、通过公式:

81、

82、计算第k个采样时刻的控制阀v6的开度增量信号,其中,△v6(k)为第k个采样时刻控制阀v6的开度增量信号,kp,3为第二藏量控制模块中的比例系数,且kp,3取1.0,ti,3为第二藏量控制模块中的积分时间系数,且ti,3取100,t为采样步长,e3(k)为第k个采样时刻的进灰量偏差值,e3(k-1)为第k-1个采样时刻的进灰量偏差值,当k=1时,设置e3(0)=0,△v6,max为控制阀v6开度增量上限值,△v6,min为控制阀v6开度增量下限值;

83、通过公式:

84、

85、计算第k个采样时刻控制阀v6的开度信号,其中,v6(k)为第k个采样时刻控制阀v6的开度信号,v6(k-1)为第k-1个采样时刻控制阀v6的开度信号,当k=1时,设置v6(0)=0,v6,max为控制阀v6的开度上限值,v6,min为控制阀v6的开度下限值。

86、可选地,在s4中,控制恒压罐底部进气管线压力包括:通过数据采集系统实时采集压力表p3的压力信号p3,然后与恒压罐底部进气管线压力设定值p3,sp作差,得到压力偏差信号后输入到自动控制系统的第二压力控制模块,计算得到控制阀v3的开度信号并下传执行;

87、通过公式:

88、

89、计算第k个采样时刻的恒压罐进气管线压力设定值与第k个采样时刻的压力测量信号的偏差,其中,e4(k)为第k个采样时刻的恒压罐底部进气管线压力偏差信号,p3,sp(k)为第k个采样时刻的恒压罐底部进气管线压力设定值,p3(k)为第k个采样时刻压力表p3的测量值;

90、通过公式:

91、

92、计算第k个采样时刻控制阀v3的开度增量信号,其中,△v3(k)为第k个采样时刻控制阀v3的开度增量信号,kp,4为第二压力控制模块第二压力控制模块中的比例系数,且kp,4取0.010,ti,4为第二压力控制模块中的积分时间系数,且ti,4取2.0,t为采样步长,e4(k)为第k个采样时刻的压力偏差值,e4(k-1)为第k-1个采样时刻的压力偏差值,当k=1时,设置e4(0)=0,△v3,max为控制阀v3的开度增量上限值,△v3,min为控制阀v3的开度增量下限值;

93、通过公式:

94、

95、计算第k个采样时刻控制阀v3的开度信号,其中,v3(k)为第k个采样时刻控制阀v3的开度信号;v3(k-1)为第k-1个采样时刻控制阀v3的开度信号,当k=1时,设置v3(0)=0,v3,max为控制阀v3的开度上限值,v3,min为控制阀v3的开度下限值。

96、可选地,在s4中,控制恒压罐压力包括:通过数据采集系统实时采集压力表p4的压力信号p4,然后与恒压罐压力设定值p4,sp作差,得到压力偏差信号1后输入到自动控制系统的第三压力控制模块,经第三压力控制模块计算后输出控制阀v4期望进气压力,与控制阀v4实测进气压力作差,得到压力偏差信号2后输入到自动控制系统的第四压力控制模块,最终由第四压力控制模块计算得到控制阀v4开度信号并下传执行;

97、通过公式:

98、

99、计算第k个采样时刻的恒压阀期望进气压力增量信号,其中,△p0(k)为第k个采样时刻的控制阀v4期望进气压力增量信号,kp,5为第三压力控制模块中的比例系数,且kp,5取15,ti,5为第三压力控制模块中的积分时间系数,且ti,5取0.1,t为采样步长,e5(k)为第k个采样时刻的恒压罐压力偏差值,e5(k-1)为第k-1个采样时刻的恒压罐压力偏差值,当k=1时,设置e5(0)=0,△p0,max为控制阀v4期望进气压力增量上限值,△p0,min为控制阀v4期望进气压力下限值;

100、通过公式:

101、

102、计算第k个采样时刻的控制阀v4期望进气压力,其中,p0(k)为第k个采样时刻的控制阀v4期望进气压力,p0(k-1)为第k-1个采样时刻的的控制阀v4期望进气压力,当k=1时,设置p0(0)=0,p0,max为恒压罐期望进灰量上限值,p0,min为恒压罐期望进灰量下限值;

103、通过公式:

104、

105、计算第k个采样时刻的控制阀v4进气管线压力偏差值,其中,e6(k)为第k个采样时刻控制阀v4的进气压力偏差值,作为第四压力控制模块的输入;

106、通过公式:

107、

108、计算第k个采样时刻控制阀v4的开度增量信号,△v4(k)为第k个采样时刻控制阀v4的开度增量信号,kp,6为第四压力控制模块中的比例系数,且kp,6取200.0,ti,6为第四压力控制模块中的积分时间系数,且ti,6取1000,t为采样步长,e6(k)为第k个采样时刻的恒压罐进气管线压力偏差值,e6(k-1)为第k-1个采样时刻的恒压罐进气管线压力偏差值,当k=1时,设置e6(0)=0,△v4,max为控制阀v4开度增量上限值,△v4,min为控制阀v4开度增量下限值;

109、通过公式:

110、

111、计算第k个采样时刻控制阀v4的开度信号,其中,v4(k)为第k个采样时刻控制阀v4的开度信号,v4(k-1)为第k-1个采样时刻控制阀v4的开度信号,当k=1时,设置v4(0)=0,v4,max为控制阀v4的开度上限值,v4,min为控制阀v4的开度下限值。

112、由上述技术方案可知,本发明提供的面向全自动固井作业的供灰系统及其控制方法,具有以下优点:

113、该供灰系统与控制方法,通过数据采集系统实时采集供灰系统的藏量、压力和控制阀组的阀位信号,以及接收来自人机交互界面的控制指令,经自动控制系统计算后,得到供灰和吹气管线上控制阀开启度的控制信号,实现对供灰量和进气量的平稳控制,确保供灰量与后续固井混浆设备需灰量相匹配,同时也降低了操作人员劳动强度,避免人为因素造成的失误。同时,此设计能够实现固井供灰的远程监控和全自动控制,一方面可以实现储灰罐、恒压罐、气源及各控制阀等不同供灰设备间的协调统一控制,最大限度地发挥各设备作用确保供灰平稳,解决了传统供灰量波动大导致水泥浆密度不易控制的难题。另一方面,可降低操作人员劳动强度,减少人为因素造成的失误,对安全高效的固井供灰作业有着非常重要的意义。

114、本发明的其它特征和优点将在随后的说明书中阐述。

- 还没有人留言评论。精彩留言会获得点赞!