一种自动装车机的制作方法

本技术涉及物流机械的,尤其是涉及一种自动装车机。

背景技术:

1、在物流运输过程中,通常需要将包装完成的货物装车到货车上,以使货物装车后进行流转输送。

2、目前,货物搬运装车的主要方式是依靠人工手动搬运,工人通过手动的方式将货物从一个货车、货物堆放区或输送带上搬起,然后再搬放到一个空货车上,以完成货物在空货车上的装车。

3、通过人工搬运货物进行装车,会增大人工的劳动强度,使得工人容易因疲惫而降低货物装车的效率。

技术实现思路

1、为了降低人工搬运的劳动强度,本技术提供一种自动装车机。

2、本技术提供的一种自动装车机,采用如下的技术方案:

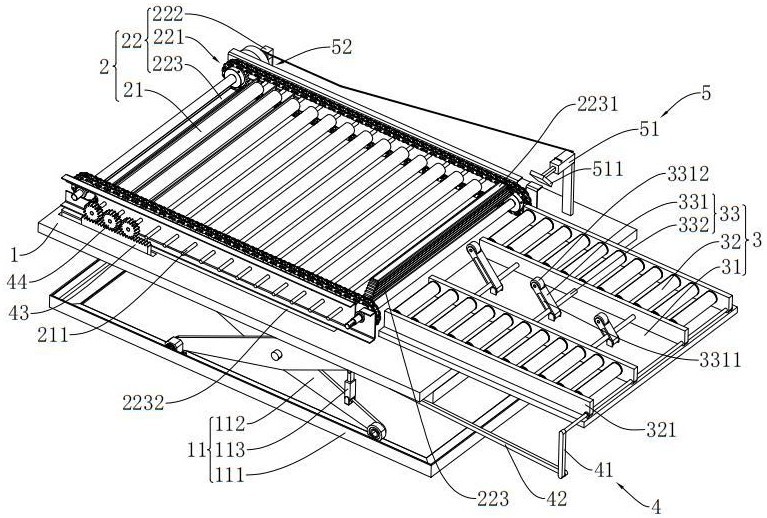

3、一种自动装车机,包括:

4、支撑板,通过支撑架支设在地面上;

5、输料组件,包括输送辊和推料部;

6、下料组件,包括下料板、下料辊和倾斜部;

7、其中,

8、所述输送辊设置有多个,且均转动连接在所述支撑板上,多个所述输送辊均平行设置,且形成对货物的输送流道;

9、所述推料部设置在所述支撑板上,且用于推动货物在所述输送流道上移动;

10、所述下料板固设在所述支撑板靠近所述输送流道下料端的部位,且用于探入到货车内,所述下料辊设置有多个,且均转动连接在所述下料板上,多个所述下料辊均平行设置,且形成对货物的下料流道;

11、所述下料流道的数量为两个以上,所述下料流道的两侧均设置有下料侧板,所述下料侧板靠近所述下料流道下料端的一端通过铰接轴与所述下料板铰接,所述倾斜部设置有多个,且分别位于相邻两个所述下料流道之间;

12、所述倾斜部包括下料杆和滑杆,所述下料杆的一端与所述下料板铰接,所述滑杆滑动设置在所述下料杆上开设的滑槽内,且两端分别与自身靠近的两个所述下料侧板固连,当所述下料流道与所述输送流道平行时,所述下料杆远离所述下料板的一端超出所述下料流道远离所述下料板的一侧,当所述滑杆滑动到所述滑槽远离所述下料板的一端时,所述下料杆远离所述下料板的一端与所述下料流道远离所述下料板的一侧齐平。

13、通过采用上述技术方案,通过支撑架支撑支撑板,且使下料板探入到空货车内,人工将货物搬运到输送流道上料端的输送辊上,推料部推动货物沿输送流道移动,货物从输送流道移动到下料流道上料端的下料辊上,货物触碰到下料杆远离下料板的一端,货物在推料部的推动作用下能够推动下料杆摆动,下料杆通过滑槽驱动滑杆沿滑槽滑动,滑杆在滑槽侧壁的推力作用下能够带动下料侧板转动,使得货物移动到下料流道时能够使下料流道自动倾斜,且在货物滑过下料杆的过程中,下料流道能够维持倾斜状态,倾斜的下料流道使得货物能够在重力作用下自动滑动到空货车内,从而使得货物能够借助输送流道和自动倾斜的下料流道装车到空货车内,减少了货物搬运的劳动力,从而降低了人工搬运的劳动强度,进而使得货物的装车效率不易因工人的疲惫而降低。

14、可选的,所述下料杆和所述滑杆均设置有多个,且一一对应,多个所述下料杆沿所述下料流道的输送方向排布,且长度逐个缩短,相邻两个所述下料杆远离所述下料板一端之间的距离小于货物沿所述下料流道输送方向的尺寸。

15、通过采用上述技术方案,在货物推动最靠近输送流道的下料杆使下料流道倾斜后,由于相邻两个下料杆远离下料板一端之间的距离小于货物沿下料流道输送方向的尺寸,使得货物至少能够挤压一个下料杆在自身靠近下料流道的一侧,从而使得货物在下料流道滑动的过程中易于维持下滑的状态,从而使得货物的滑动更加易于稳定。

16、可选的,所述推料部包括链传动、电机和推料杆,所述链传动设置有两个,且均设置在所述支撑板上,两个所述链传动分别位于所述输送流道输送方向的两侧,所述输送辊位于所述链传动的链条围成的区域内,所述电机与其中一个所述链传动的其中一个链轮连接,所述推料杆设置有两个,且均固连在两个所述链传动的链条之间,两个所述推料杆的固连位置等分所述链传动的链条。

17、通过采用上述技术方案,通过电机能够驱动链传动转动,链传动驱动推料杆移动,推料杆在移动过程中推动输送辊上的货物沿输送流道移动,且能够使货物推动下料杆转动,从而使得货物易于在输送流道上移动,且使得货物能够推动下料杆使下料流道倾斜。

18、可选的,所述推料杆为多级伸缩杆,且伸出方向为远离所述链传动链条的方向,当所述推料杆位于所述链传动远离所述支撑板的一侧时,所述推料杆处于完全伸出状态,当所述推料杆位于所述链传动靠近所述支撑板的一侧时,所述推料杆处于完全收缩状态。

19、通过采用上述技术方案,当推料杆位于链传动远离支撑板的一侧以推动货物移动时,推料杆能够完全伸出,完全伸出的推料杆增加了推动货物的高度,从而使得推料杆能够稳定推动货物在倾斜的下料流道上移动。

20、可选的,所述推料杆最小一级的活动端在伸缩方向的两端均嵌设有磁条,所述支撑板靠近所述输送流道的一侧嵌设有磁板,所述磁条远离所述推料杆最小一级活动端一侧的极性与所述磁板靠近所述输送流道一侧的极性相同。

21、通过采用上述技术方案,磁板能够对推料杆最小一级的活动端的两侧均产生磁推力,当推料杆位于链传动远离支撑板的一侧时,磁板能够驱动推料杆处于伸出状态,当推料杆位于链传动靠近支撑板的一侧时,磁板能够驱动推料杆处于收缩状态,从而使得推料杆的伸缩能够根据推料状态进行自动调节。

22、可选的,在所述推料杆每个伸缩级的固定端和活动端之间均设置有收缩弹簧,所述收缩弹簧用于驱使所述推料杆的活动端完全收缩到固定端内。

23、通过采用上述技术方案,当推料杆移动到链传动的端部时,磁板解除对磁条的磁推力,在收缩弹簧的弹力作用下,推料杆能够实现完全收缩,从而使得推料杆在移动到链传动靠近支撑板的一侧前能够自动进行收缩。

24、可选的,靠近所述下料板其中一侧的所述下料侧板通过铰接轴连接有上料组件,所述上料组件包括上料杆,所述上料杆的一端通过铰接轴与所述下料侧板固连,另一端铰接有连杆,所述连杆远离所述上料杆的一端铰接有齿条,所述齿条与所述支撑板滑动连接,且啮合有多个齿轮,多个所述齿轮与位于所述输送流道上料端的部分所述输送辊一一对应,所述输送辊同轴转动穿设有转轴,所述转轴与所述支撑板转动连接,所述齿轮与所述转轴同轴固连,连接所述齿轮的所述转轴上固连有上料板,当所述滑杆滑动到所述滑槽远离所述下料板的一端时,所述上料板转动至所述输送辊远离所述支撑板的一侧。

25、通过采用上述技术方案,当下料流道在货物的推动作用下倾斜时,下料流道通过下料侧板驱动上料杆摆动,上料杆通过连杆驱动齿条滑动,齿条驱动齿轮转动,齿轮带动转轴转动,转轴带动上料板转动到输送辊远离支撑板的一侧,一方面,上料板转动后的位置能够为下一个货物的上料时间提供参考,使得货物的上料节奏易于把控,另一方面,货物压在上料板上能够通过齿轮、齿条、连杆以及上料杆对下料侧板反向提供作用力,使得下料流道的倾斜状态更加易于维持。

26、可选的,所述下料板的一侧设置有调节组件,所述调节组件包括驱动油缸和调节部,所述驱动油缸与所述支撑板固连,所述驱动油缸的活动端朝向所述下料侧板,且固连有推板,所述推板沿靠近所述驱动油缸的方向朝向竖直向下的方向倾斜设置,当所述滑杆滑动到所述滑槽远离所述下料板的一端时,所述下料侧板通过所述推板驱动所述驱动油缸收缩,所述调节部设置在所述电机和所述链传动的链轮之间,且与所述驱动油缸连接,所述调节部用于在所述驱动油缸伸出时使所述电机与所述链传动链轮的转速一致,且用于在所述驱动油缸收缩时使所述链传动链轮的转速低于所述电机的转速。

27、通过采用上述技术方案,当滑杆滑动到滑槽远离下料板的一端时,下料侧板转动到最大的角度,此时,下料侧板能够通过倾斜的推板驱动驱动油缸收缩,当驱动油缸收缩后,链传动链轮的转速低于电机的转速,使得链传动的输送速度降低,从而使得货物在下料流道下滑时能够降低推料杆的移动速度,便于给工人放置下一个货物空留出时间,从而有利于控制货物输送节奏。

28、可选的,所述调节部包括驱动板,所述驱动板同轴固连在所述电机的输出轴上,且边缘部位铰接有调节杆,所述驱动板上铰接有调节油缸,所述调节油缸的活动端与所述调节杆铰接,所述调节油缸的有杆腔与所述驱动油缸的无杆腔之间流动有液压油,所述调节油缸的无杆腔内设置有用于驱使所述调节油缸伸出的调节弹簧,所述链传动的链轮同轴固连有开口朝向所述驱动板的驱动壳,所述驱动壳内同轴固连有齿圈,所述齿圈啮合有行星轮,所述行星轮连接有行星架,且啮合有与所述链传动的链轮同轴设置的太阳轮,所述行星架固连有与所述磁板磁吸连接的磁块,所述太阳轮与所述驱动壳转动连接,且固连有驱动块,当所述调节油缸伸出时,所述调节杆与所述驱动壳的内侧壁抵紧,当所述调节油缸收缩时,所述调节杆与所述驱动块抵紧。

29、通过采用上述技术方案,当驱动油缸伸出时,调节弹簧通过弹力驱动调节油缸伸出,调节油缸驱动调节杆抵紧在驱动壳的内侧壁上,使得电机能够通过驱动板、调节杆以及驱动壳直接驱动链传动输送;当驱动油缸收缩时,驱动油缸挤压液压油流入到调节油缸内,且驱动调节油缸的活动端收缩,调节油缸的活动端驱动调节杆摆动,且使调节杆抵紧在驱动块上,使得电机能够通过驱动板、调节杆、驱动块、太阳轮、行星轮、齿圈以及驱动壳减速驱动链传动输送,从而通过驱动油缸,使得电机对链传动的驱动转速便于根据下料流道是否倾斜进行调配。

30、可选的,所述支撑架包括底架、升降板和电动推杆,所述底架位于所述支撑板远离所述输送流道的一侧,所述升降板设置有两组,且每组数量为两个,两组所述升降板正对设置在所述底架和所述支撑板之间,每组的两个所述升降板均交叉铰接,在每组所述升降板中,其中一个所述升降板的一端与所述底架铰接,另一端与所述支撑板滑动连接,另一个所述升降板的一端与所述支撑板铰接,另一端与所述底架滑动连接,所述电动推杆设置有两个,且与两组所述升降板一一对应,所述电动推杆铰接在两个所述升降板之间。

31、通过采用上述技术方案,电动推杆能够驱动两个升降板进行转动,一个升降板的端部相对支撑板滑动,另一个升降板的端部相对底架滑动,使得支撑板与底架之间的距离便于进行调节,从而使得装车机能够适应不同高度的货车。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、通过设置支撑板、输送流道、下料板和下料流道,使得货物无需人工搬运,降低了人工搬运的劳动强度,使得工人不易因疲惫而降低货物装车的效率;

34、通过设置下料杆、滑杆和推料杆,使得货物从输送流道移动到下料流道时能够使下料流道倾斜,从而使得货物能够从下料流道下滑到货车上,进一步降低了人工的劳动强度;

35、通过上料杆驱动上料板以及驱动油缸驱动调节部,使得货物的上料节奏和输料速度便于根据货物在下料流道的滑动情况进行调节。

- 还没有人留言评论。精彩留言会获得点赞!