螺杆及挤出机的制作方法

1.本发明涉及用于将塑性的弹性体混炼并挤出的螺杆及挤出机。

背景技术:

2.例如,在下述专利文献1中,公开有在管筒内配置了螺杆的挤出机中,从所述管筒的内周面朝向螺杆芯使多根销突出的销式挤出机。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平02

‑

137908号公报

技术实现要素:

6.发明要解决的技术问题

7.在该销式挤出机中,在螺杆与管筒之间被混炼的弹性体被所述销进一步剪断、搅拌。因此,具有混合分散效果优异的优点。

8.然而,在这样的销式挤出机的情况下,根据弹性体的组成,存在从排出口被挤出的弹性体在挤出后大幅膨胀、形状不稳定的问题。

9.本发明是鉴于以上那样的实际状况研究出的,主要目的在于提供能够减少塑性的弹性体在挤出后的膨胀率并实现形状的稳定化的螺杆及挤出机。

10.用于解决上述技术问题的方案

11.本发明是具有用于将塑性的弹性体混炼并挤出的螺旋翼的螺杆,包含:混炼区域,在所述螺旋翼形成有销通过用的切口部;可塑化区域,配置在所述混炼区域的挤出方向下游侧,所述可塑化区域具有在挤出方向上相邻的螺旋翼之间延伸的屏障。

12.在本发明的螺杆中,期望所述可塑化区域具有3~6片屏障。

13.在本发明的螺杆中,期望所述屏障的高度比所述螺旋翼的高度小,并且所述高度之差d为4mm以下。

14.在本发明的螺杆中,期望所述屏障的厚度t为所述高度之差d的1.5倍以上。

15.在本发明的螺杆中,期望在所述混炼区域的挤出方向上游侧配置所述螺旋翼以单线螺纹形成的进料区域。

16.在本发明的螺杆中,期望所述混炼区域的所述螺旋翼及所述可塑化区域的螺旋翼分别以双线螺纹形成。

17.本发明是包含所述螺杆和将所述螺杆配置在内部的管筒的挤出机,所述管筒包含多个销,该多个销被插入至形成于所述混炼促进区域的所述螺旋翼形成的所述切口部。

18.在本发明的挤出机中,期望所述管筒包含投入所述弹性体的投入口,所述投入口对所述混炼区域的挤出方向上游侧的进料区域投入所述弹性体。

19.发明效果

20.本发明的螺杆包含:混炼区域,在螺旋翼形成有销通过用的切口部;可塑化区域,

被配置在该挤出方向下游侧,可塑化区域具有在挤出方向上相邻的螺旋翼之间延伸的屏障。

21.在混炼区域中,与销式挤出机同样地,在螺杆与管筒之间被混炼的弹性体被插入所述切口部的销剪断。并且由于管筒与弹性体之间的阻力增大,因此能够提高混炼效果,还能够提高混合分散效果。

22.此外,在可塑化区域中,通过相邻的螺旋翼间的弹性体越过屏障上并流向下游侧。在该越过时,弹性体变形为薄膜状。此时,弹性体沿剪断方向及拉伸方向变形,分子被均匀且细小地切断。像这样,在可塑化区域中,能够较高地发挥弹性体的分子的切断效果。因此,能够减小挤出后的弹性体的膨胀率,可实现形状的稳定化。

23.此外,在可塑化区域中,在弹性体变形为薄膜状时,弹性体本身发热而热炼性提高。其结果为,与分子的切断效果一起促进添加物的混合、分散。因此,也可对使被挤出的弹性体的表面性变得光滑等方面的、表面性的提高做出贡献。

附图说明

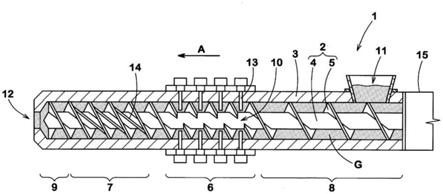

24.图1是示出本发明的挤出机的一实施方式的侧视图。

25.图2是图1的螺杆的侧视图。

26.图3的(a)是挤出机的混炼区域的剖视图,(b)是其i

‑

i线剖视图

27.图4的(a)是挤出机的可塑化区域的剖视图,(b)是示出屏障的作用的示意图。

具体实施方式

28.以下,基于附图对本发明的一实施方式进行详细说明。

29.图1是示出本实施方式的挤出机1的侧视图。如图1所示,本实施方式的挤出机1包含用于将塑性的弹性体g混炼并向挤出方向a挤出的螺杆2;将螺杆2配置在内部的管筒3。这里,例如可应用未硫化橡胶、热塑性弹性体等作为塑性的弹性体g。

30.螺杆2具有:螺杆轴4;从螺杆轴4向螺杆2的径向外侧突出的螺旋翼5。螺旋翼5用于将弹性体g混炼并挤出,例如形成为单线螺纹、双线螺纹或者多线螺纹。

31.在这里,单线螺纹是指在螺杆轴4的轴向的相同部分具有一个螺旋翼5的形态。此外,双线螺纹是指在螺杆轴4的轴向的相同部分具有两个螺旋翼5的形态。进一步地,多线螺纹是指在螺杆轴4的轴向的相同部分具有两个以上的螺旋翼5的形态。双线螺纹是多线螺纹的一个形态。

32.图2是图1的螺杆2的侧视图。如图1及图2所示,本实施方式的螺杆2包含混炼区域6、配置在该混炼区域6的挤出方向a下游侧的可塑化区域7。另外,在混炼区域6的挤出方向a上游侧配置有进料区域8。

33.在螺杆2中,期望在进料区域8中,螺旋翼5以单线螺纹形成。另外,期望在混炼区域6及可塑化区域7中,螺旋翼5以多线螺纹、特别是以双线螺纹形成。

34.在混炼区域6中,在螺旋翼5形成有供销通过用的切口部10。在本实施方式中,示出了在螺旋翼5的4个位置形成切口部10的情况。切口部10的形成位置的数量并不限定于此,可根据被挤出的弹性体g的种类适当变更。

35.在这样的混炼区域6中,在螺杆2与管筒3之间被混炼的弹性体g被螺旋翼5及插入

于切口部10的后述的销13剪断。并且,由于管筒3与弹性体g之间的阻力增大,因此混炼效果也提高,能够提高混合分散效果。

36.如图4的(a)所示,可塑化区域7具有在挤出方向a相邻的螺旋翼5、5之间延伸的屏障14。屏障14的高度比螺旋翼5的高度小。因此,如图4的(b)示意性地所示,弹性体g变形为薄膜状的同时,越过屏障14上而流向挤出方向a下游侧。在该薄膜状的变形时,弹性体g在剪断方向及拉伸方向上变形,分子被均匀且细小地切断。即,在可塑化区域7中,弹性体g的分子的切断效果得到了较高的发挥。因此,能够减小挤出后的弹性体g的膨胀率,变得可实现挤出后的形状的稳定化。

37.并且,在可塑化区域7中,在弹性体g变形为薄膜状时,弹性体本身发热从而热炼性提高。其结果为,与所述分子的切断效果一起促进添加物的混合、分散。因此,也能够起到使被挤出的弹性体g的表面性变得光滑的效果。

38.在这里,期望屏障14的高度与螺旋翼5的高度之差d为4mm以下。若高度之差d超过4mm,则向薄膜状的变形变得不充分,分子的切断效果降低。其结果为,变得无法充分获得膨胀率的降低效果。为此,进一步期望高度之差d的上限为3mm以下。期望高度之差d的下限为1mm以上,若低于1mm,则流动被阻碍而导致弹性体g的排出量的降低。

39.此外,为了提高分子的切断效果,期望屏障14的厚度t为所述高度之差d的1.5倍以上。若厚度t低于高度之差d的1.5倍,则在越过屏障14时,弹性体g的分子向拉伸方向的变形变得不充分,导致有切断效果降低的倾向。另外,优选厚度t的上限为高度之差d的10.0倍以下,若超过10.0倍,则流动被阻碍而导致弹性体g的排出量的降低。

40.从膨胀率的降低效果与排出量的降低的观点出发,期望可塑化区域7中的屏障14的形成数量为3~6片的范围。屏障14的导程角θ没有特别地记载,能够在0~90

°

的范围内适当设定。

41.另外,在没有混炼区域6的情况下,会变得难以越过高度之差d设为4mm以下的屏障14,变得难以充分获得膨胀率的降低效果。此外还导致排出量的大幅降低。即,通过混炼区域6和可塑化区域7的协同作用,从而不会导致排出量的大幅降低,可充分获得膨胀率的降低效果。

42.接下来,对在本实施方式的挤出机1中,用于降低弹性体g的挤出后的膨胀率的更期望的方案进行说明。如图1所示,管筒3例如形成为具有大致一定的内径的大致圆筒状。管筒3包含投入弹性体g的投入口11、将混炼得到的弹性体g排出的排出口12。

43.投入口11被设置于进料区域8的位置,弹性体g从投入口11被投入进料区域8内。在该进料区域8中,由于螺旋翼5以单线螺纹形成,因此对所投入的弹性体g发挥优异的咬入性。由此,能够使弹性体g不从投入口11溢出而被可靠地送入管筒3内。

44.如图3的(a)、图3的(b)所示,管筒3包含多个销13,被插入于在混炼区域6的螺旋翼5形成的切口部10。如图3的(b)所示,期望管筒3在螺旋翼5的1个切口部10插入有多个(例如4~8根)销13。此外,在管筒3中,期望销13沿挤出方向a配置多列(例如3~5列)。像这样的销13将在螺杆2与管筒3之间被混炼的弹性体g剪断。此外,由于销13使管筒3与弹性体g之间的阻力增大,因此,混炼效果也提高,从而可提高混合分散效果。期望销13向管筒3内的突出量可适当变更。

45.如图1所示,期望螺杆2通过配置在管筒3的挤出方向a上游侧的驱动部15单向旋

转。螺杆2的旋转速度可根据驱动部15适当调整。像这样的螺杆2能够与挤出机1的运转状况相匹配而容易地变更旋转速度。

46.优选螺杆2在可塑化区域7的挤出方向a下游侧,具备以双线螺纹形成螺旋翼5的挤出区域9。这样,挤出区域9能够使弹性体g从管筒3的排出口12稳定地排出。

47.以上,对本发明的特别优选的实施方式进行了详述,但本发明并不限定于上述的实施方式,可变形为各种的方式来实施。

48.实施例

49.为了确认本发明的效果,制作了形成图1所示的构造并且在前端设置有伽维(garvey)冲模的挤出机。并且,挤出机分别在相同的转速及相同的温度条件下运转。测量弹性体g的挤出后的膨胀率、塑性、挤出物的表面性及排出量,与现有例及比较例进行比较。作为现有例,使用了销式挤出机。

50.作为弹性体,使用了针对100重量份天然橡胶掺混有50重量份炭黑以及5重量份油而成的材料。

51.<膨胀率>

52.通过伽维冲模的排出口的截面积sa与从该排出口被挤出成形的成形物的60分钟后的截面积sb之比sb/sa(单位%)进行了评价。数值越小则形状的稳定性越优异。

53.<塑性>

54.以jis k6300为基准,测量130℃下的门尼粘度(1+4),以将现有例作为100的指数示出。数值越小则塑性能越优异。

55.<表面性>

56.测量了从排出口被挤出成形的成形物的表面粗糙度(算术平均粗糙度ra)。数值越小则表面越光滑。

57.<排出量>

58.在120℃的温度限制下运转挤出机,此时的排出量以将现有例设为100的指数示出。数值越大则排出量越多而良好。

59.表1

[0060][0061]

如表1所示,在实施例中能够确认弹性体的挤出后的膨胀率较低,形状稳定性优异。此外还能够确认可抑制排出量的大幅降低。

[0062]

附图标记说明

[0063]

1 挤出机

[0064]

2 螺杆

[0065]

3 管筒

[0066]

5 螺旋翼

[0067]

6 混炼区域

[0068]

7 可塑化区域

[0069]

8 进料区域

[0070]

10 切口部

[0071]

11 投入口

[0072]

13 销

[0073]

14 屏障

[0074]

a 挤出方向

[0075]

g 弹性体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1