一种中空膜壳尺寸定位设备及中空膜壳封装工艺的制作方法

1.本发明涉及一种中空膜壳尺寸定位设备及中空膜壳封装工艺。

背景技术:

2.柱式壳体的加工过程中,为了方便加工和运输,需要将柱式壳体分成各个部件进行加工再运输到现场进行粘接组装,柱式壳体的粘结组装主要为膜壳和封头体之间的粘接连接,且该连接要求密封性良好,要求连接部位平整。柱式壳体的粘接长度有标准的要求,否则会因为尺寸和定位的偏差导致膜组件无法安装,因而在封装过程中对膜壳和封头体的定位成为重要影响因素。

3.此外,现有的技术中一般采用人工刷环氧树脂或聚氨酯的方式,将膜壳与封头通过物理胶粘连接起来,劳动强度大,尺寸控制精度差,封装所需的时间较长且难以统一控制。因而也限制柱式壳体封装中对胶水种类,一般不采用与膜壳发生化学反应的胶水,以避免操作时间不可控导致胶水过多腐蚀损毁膜壳,也不选择固化速度快的胶水,避免工人操作失误胶水固化丧失粘接性能,且重复涂覆也易导致膜壳与封头体的套接困难。现有粘接用的环氧树脂和聚氨酯虽避免了与膜壳发生化学反应,却会因为时间长而硬化老化导致膜管与封头体的脱离,影响产品质量。

技术实现要素:

4.本发明的目的在于克服现有技术的不足之处,提供了一种中空膜壳尺寸定位设备及中空膜壳封装工艺,解决了上述背景技术中封装中膜壳与封头体定位的问题,其次解决了封装中膜壳与封头体连接的问题。

5.本发明解决其技术问题所采用的技术方案之一是:提供了一种中空膜壳尺寸定位设备,包括支架组件,以及支架组件上依次设置的膜壳限位组件、封头体支撑组件和动力组件;

6.所述支架组件包括滑轨;

7.所述膜壳限位组件包括膜壳挡板、膜壳放置滑块和限位框;所述膜壳挡板设置于滑轨的一端;所述限位框沿滑轨走向设置并通过膜壳放置滑块架设于滑轨;

8.所述封头体支撑组件包括封头体支座、封头体挡板和封头体放置滑块;所述封头体支座设置于限位框长轴的延长线上,所述封头体挡板设置于封头体支座远离膜壳挡板的一端,且封头体支座和封头体挡板通过封头体放置滑块架设于滑轨;

9.所述动力组件包括气缸支架、气缸和气缸滑块,所述气缸支架通过气缸滑块架设于滑轨,所述气缸固定于气缸支架上,所述气缸与封头体挡板连接,且气缸的运动方向与滑轨方向相同。

10.在本发明一较佳实施例中,所述膜壳放置滑块上垂直设有放置板,所述放置板的顶部设有凹槽,所述凹槽的形状与膜壳周壁相适配。

11.在本发明一较佳实施例中,所述限位框为矩形镂空框体,所述放置板设置于短边,

长边设置为限位杆,两根限位杆之间形成镂空部。

12.在本发明一较佳实施例中,所述封头体支座包括同轴设置的第一支撑板和第二支撑板,两个支撑板的顶部设有与封头体形状相适配的弧形槽。

13.在本发明一较佳实施例中,所述第二支撑板与封头体挡板之间形成卡槽,用于卡接封头体的端部。

14.在本发明一较佳实施例中,所述气缸支架上开设调节孔,所述调节孔用于调节气缸高度。

15.在本发明一较佳实施例中,所述滑轨在气缸滑块远离封头体挡板的一侧设有挡块。

16.本发明解决其技术问题所采用的技术方案之二是:一种中空膜壳封装工艺,使用固化速度小于1分钟的pvc胶水,并上述的一种中空膜壳尺寸定位设备进行upvc膜壳和封头体的定位和封装。

17.在本发明一较佳实施例中,将待封装的upvc膜壳固定于膜壳限位组件,将封头体固定于封头体支撑组件或将封头体固定于封头体支撑组件和膜壳挡板,在膜壳端部的外周和封头体内侧涂布pvc胶水,通过动力组件将upvc膜壳和封头体套接。

18.在本发明一较佳实施例中,所述pvc胶在固化过程中放热并腐蚀其与upvc膜壳的接触面,使接触面粗糙化。

19.本技术方案与背景技术相比,它具有如下优点:

20.1.本方案的尺寸定位设备通过滑轨实现各组件轴向运动,通过膜壳限位组件、封头体支撑组件和动力组件的配合,实现膜壳和封头体的快速定位和封装,操作简单,保证运动轨迹平整和封装的准确;

21.2.本方案的尺寸定位设备通孔调节滑块尺寸和挡板设计,很容易实现粘结的标准长度限位,避免后续因为尺寸的偏差导致膜组件无法安装的问题;

22.3.本方案的封装工艺,采用与膜壳反应的快干pvc胶,pvc胶水在固化过程中会产生大量的热量,会将upvc膜管接触面变得粗糙并且有轻微的腐蚀作用,这样膜壳和封头体和pvc胶水之间能产生化学反应而紧密的结合在一起,在后续使用过程中不会产生脱落的问题;此外还通过尺寸定位设备控制封装时间,从而控制快干pvc胶的反应程度,保证有效粘接。

附图说明

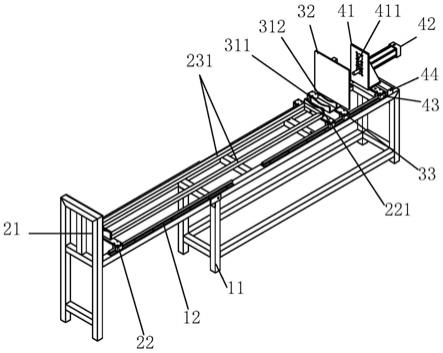

23.图1为实施例1中空膜壳尺寸定位设备的整体结构示意图;

24.图2为实施例1中空膜壳尺寸定位设备的爆炸图;

25.图3为实施例1中空膜壳尺寸定位设备的三视图,a-正视图,b-左视图,c-俯视图;

26.图4为实施例2封装施工中的立体示意图;

27.图5为实施例2封装施工状态示意图之一;

28.图6为实施例2封装施工状态示意图之二。

29.其中,11-支架,12-滑轨,21-膜壳挡板,22-膜壳放置滑块,221-放置板,222-凹槽,223-延伸杆,23-限位框,231-限位杆,31-封头体支座,311-第一支撑板,312-第二支撑板,313-卡槽,32-封头体挡板,33-封头体放置滑块,41-气缸支架,411-调节孔,42-气缸,43-气

缸滑块,44-挡块,51-膜壳,52-封头体。

具体实施方式

30.实施例1

31.本实施例的一种中空膜壳尺寸定位设备,包括支架组件,以及支架组件上依次设置的膜壳51限位组件、封头体52支撑组件和动力组件;

32.所述支架组件包括支架11和滑轨12;本实施例采用双滑轨12,并排设置于支架11上,保证了各组件运动路线的平整;

33.所述膜壳51限位组件包括膜壳挡板21、膜壳放置滑块22和限位框23;所述膜壳挡板21垂直设置于滑轨12的膜端;所述限位框23沿滑轨12走向设置并通过膜壳放置滑块22架设于滑轨12;

34.本实施例中,所述膜壳放置滑块22上垂直设有放置板221,所述放置板221的顶部设有凹槽222,所述凹槽222的形状与膜壳51周壁相适配;所述放置板221上还开设有通孔,方便放置板221与限位框23锁接;本实施例中在靠近膜壳挡板21一端的膜壳放置滑块22上设有延伸杆223,所述延伸杆223由该膜壳放置滑块22向膜壳挡板21方向设置。所述限位框23为矩形镂空框体,所述放置板221设置于短边,长边设置为限位杆231,两根限位杆231之间形成镂空部,镂空部的宽度小于膜壳51直径,使膜壳51能够部分嵌入镂空部,防止封装过程中膜壳51滚动或滑落。

35.所述封头体52支撑组件包括封头体支座31、封头体挡板32和封头体放置滑块33;所述封头体支座31设置于限位框23长轴的延长线上,所述封头体挡板32垂直设置于封头体支座31远离膜壳挡板21的一端,与膜壳挡板21相对设置,且封头体支座31和封头体挡板32通过封头体放置滑块33架设于滑轨。

36.本实施例中,所述封头体支座31包括同轴设置的第一支撑板311和第二支撑板312,两个支撑板的顶部设有与封头体52形状相适配的弧形槽;弧形槽与凹槽222均起到承托封头体52周壁或膜壳51周壁的作用,故弧形槽与凹槽222具有相同的圆心,且弧形槽所在圆的直径略大于凹槽222的。所述第二支撑板312与封头体挡板32之间形成卡槽313,用于卡接封头体52的端部。所述膜壳51与封头体52的粘接标准长度可通过限位杆231尺寸控制。

37.所述动力组件包括气缸支架4111、气缸42和气缸滑块43,所述气缸支架4111通过气缸滑块43架设于滑轨12,所述气缸42固定于气缸支架4111上,所述气缸42与封头体挡板32连接,且气缸42的运动方向与滑轨方向相同。

38.为保证推动的轨迹和效果,所述气缸支架4111上开设调节孔411,所述调节孔411用于调节气缸42高度。此外,所述滑轨12在气缸滑块43远离封头体挡板32的一侧还设有挡块44。

39.实施例2

40.本实施例的一种中空膜壳51封装工艺,使用固化速度小于1分钟的pvc胶水,在固化过程中放热并腐蚀其与upvc膜壳51的接触面,使接触面粗糙化增加,并且有轻微的腐蚀作用,这样膜壳51和封头体52和pvc胶水之间能产生化学反应而紧密的结合在一起,在后续使用过程中不会产生脱落的问题。

41.同时本实施例采用实施例1的一种中空膜壳尺寸定位设备进行upvc膜壳51和封头

体52的定位和封装,全程仅需图5的两步机械化操作的放置过程、一步涂胶并封装,具体步骤为:

42.①

将待封装的upvc膜壳51放置于膜壳51限位组件,此时膜壳51外周吻合于凹槽222,膜壳51侧壁通过限位杆231限位;

43.②

若需双头封装,将封头体52放置于封头体支座31和膜壳挡板21处;若需单头封装,将封头体52放置于封头体支座31,此时封头体52端部设置于卡槽313、封头体52外周与弧形槽吻合;

44.③

在膜壳51端部的外周和封头体52内侧涂布pvc胶水,如图4和6,通过动力组件将upvc膜壳51和封头体52套接,即完成封装,有效的控制尺寸和时间,保证产品精度,实现机器操作,提高效率和降低劳动力。

45.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1