一种聚酯光学膜数字化车间的制作方法

[0001]

本发明涉及聚酯光学膜生产技术领域,尤其涉及一种聚酯光学膜数字化车间。

背景技术:

[0002]

目前,聚酯光学膜主要应用于平板显示、各种保护膜的基膜材料等方面,从国内外聚酯光学膜生产线上来说都存在有很多弊端,首先生产出来的薄膜厚度均匀性及平整性的达不到技术要求;另外在生产线运行中,一旦发现薄膜表面上有某些瑕疵,就很难找到薄膜表面上的位置坐标和薄膜整体的弊病状况。

技术实现要素:

[0003]

本发明的目的是为了解决现有技术中存在生产出来的薄膜厚度均匀性及平整性的达不到技术要求;另外在生产线运行中,一旦发现薄膜表面上有某些瑕疵,就很难找到薄膜表面上的位置坐标和薄膜整体的弊病状况的缺点,而提出的一种聚酯光学膜数字化车间。

[0004]

为了实现上述目的,本发明采用了如下技术方案:一种聚酯光学膜数字化车间,包括车间应用系统和执行系统,所述车间应用系统连接有中控系统,车间应用系统包括生产管理模块、制造资源管理模块、制造过程控制模块、综合集成管理模块,生产管理模块包括生产资源管理模块、车间操作管理模块、自动报表管理模块、生产统计分析模块,制造资源管理模块包括产品库存管理模块、材料库存管理模块、设备信息管理模块、mes系统构成,制造过程控制模块包括质量信息管理模块、设备状态监测模块、生产信息采集模块,综合集成管理管理模块包括基础数据管理模块、系统基础接口模块。

[0005]

优选的,所述执行系统包括网络基础平台和集成主控计算机,网络基础平台包括工艺规划设计管理系统、数据库。

[0006]

优选的,所述数据库包括生产计算制定、任务管理、设备管理、状态监测、质量管理五个模块。

[0007]

优选的,所述集成主控计算机包括相互连接的上料系统、结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切包装系统,上料系统、结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切系统均与网络接口连接,网络接口连接有数据总线,集成主控计算机与数据总线连接。

[0008]

优选的,所述双向拉伸系统之后设有在线涂布系统,所述结晶干燥系统和双向拉伸系统之间设有第一厚度控制系统,所述牵引系统和收卷系统之间设有第一厚度控制系统,牵引系统上设有瑕疵监测系统,所述结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切系统分别通过线路连接有主控系统。

[0009]

与现有技术相比,本发明的有益效果在于:本发明中是现场底层的传感器、执行器、控制器之间的信号传输,也是上层工作站及高

速网络之间的信息交换,全部使用数字信号,底层设备到控制单元之间这距离的电流/电压模拟信号传输,具有很高的测量和控制精度,每个现场设备作为一个节点,配有分散处理单元,分别完成测量、校正、调节、诊断等功能,反馈控制是主控计算机的基本功能,在反馈系统中把设备运行的所有信息都反馈到生产车间的应用系统图和执行系统图中,生产系统采用闭环与开环相结合结构。

[0010]

本发明能够实现车间设备数控化,智能化,生产管理信息化,车间网络化,保证了生产、技术、质量等方面的完美统一。

附图说明

[0011]

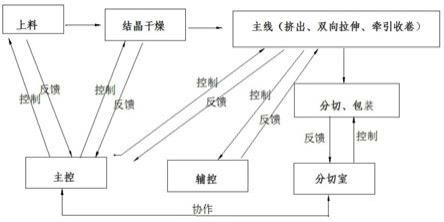

图1为本发明提出的一种聚酯光学膜数字化车间的工艺流程图;图2为本发明提出的一种聚酯光学膜数字化车间的应用系统图;图3为本发明提出的一种聚酯光学膜数字化车间的执行系统图;图4为本发明提出的一种聚酯光学膜数字化车间的结构框图。

具体实施方式

[0012]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0013]

参照图1-4,一种聚酯光学膜数字化车间,包括车间应用系统和执行系统,车间应用系统连接有中控系统,车间应用系统包括生产管理模块、制造资源管理模块、制造过程控制模块、综合集成管理模块,生产管理模块包括生产资源管理模块、车间操作管理模块、自动报表管理模块、生产统计分析模块,制造资源管理模块包括产品库存管理模块、材料库存管理模块、设备信息管理模块、mes系统构成,制造过程控制模块包括质量信息管理模块、设备状态监测模块、生产信息采集模块,综合集成管理管理模块包括基础数据管理模块、系统基础接口模块。

[0014]

本发明中,执行系统包括网络基础平台和集成主控计算机,网络基础平台包括工艺规划设计管理系统、数据库。

[0015]

本发明中,数据库包括生产计算制定、任务管理、设备管理、状态监测、质量管理五个模块。

[0016]

本发明中,集成主控计算机包括相互连接的上料系统、结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切包装系统,上料系统、结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切系统均与网络接口连接,网络接口连接有数据总线,集成主控计算机与数据总线连接。

[0017]

本发明中,双向拉伸系统之后设有在线涂布系统,结晶干燥系统和双向拉伸系统之间设有第一厚度控制系统,牵引系统和收卷系统之间设有第一厚度控制系统,牵引系统上设有瑕疵监测系统,结晶干燥系统、挤出系统、双向拉伸系统、牵引系统、收卷系统和分切系统分别通过线路连接有主控系统。

[0018]

本发明中,聚酯湿切片由输送系统进入切片料斗,经计量传感器计入结晶流化床,进行预结晶,结晶温度一般在150℃左右,结晶度30%~45%,微尘质量分数小于0.02%,结晶时间为10~15分钟,物料随旋转器旋转,去除切片的表面水,防止切片在干燥塔中结块干

燥塔,切片连续均匀地喂入干燥塔内,干燥温度一般在170℃左右,干燥时间为2小时左右,干燥的气流与切片逆向接触,当干燥切片出料温度130~140℃时,切片自动进入主挤出机系统进行熔挤,在上料过程中,通过视频网络实时监控上料过程严格按照工艺流程执行,保证原材料不受污染;料仓内的情况,可以通过上料现场和中控室的上位机了解,使主线获得充足稳定的原料供应;从上料料斗到挤出机入口的原料输送和加工全部采取自动化控制,最大程度上减少了人为操作的误差;原料的配比通过国际先进的失重秤称量技术来保证原料配比在动态混合过程中的精度,原材料在流化床、干燥塔内的工艺情况通过视频监控和上位机实时监控。

[0019]

干燥后的聚酯切片进入挤出系统,挤出系统中设有自动调整模头,模头在横向上分成一定的区各自独立进行加热,每个区温度能独立调整控制,即可根据牵引站系统所传递的实际厚度与目标厚度相比来自动调整各点的模唇开度,确保铸片厚度控制精确。

[0020]

挤出后的切片进入双向拉伸系统,本系统为多辊传动装置,采用一步拉伸,由红外加热器加热到拉伸温度,加热温度控制在150度以下逐步拉伸,然后经冷却、热定型后,送至横拉,更好地拉伸,来自双向拉伸系统的薄膜经过预电晕装置处理后经过在线涂布,完成涂布后,薄膜由涂布膜导出辊引出,进入横向拉伸设备,涂布膜进入横拉设备后,在横拉设备干燥段、预热段涂布液中的水分被充分蒸发,所涂覆的化学材料被固化,同时薄膜得到充分预热,然后进入横拉机拉伸段、定型段、冷却段进行拉伸、定型、冷却,完成了薄膜的双向拉伸,然后进入牵引、收卷工序完成薄膜的收卷分切工作。

[0021]

全自动双向拉伸系统:引进德国bruckner全自动智能化主线设备,该设备配套西门子pvss软件,将挤出、铸片、纵拉、涂布、横拉、牵引、收卷单个工序融合在一起,远程监控并对异常情况进行记录,作出修正。

[0022]

全自动厚度调节系统:与主线德国bruckner设备匹配性购入美国ndc测厚仪,铸片区和牵引区分别各一个,厚度曲线实时反馈在中控室,通过中控室对各工段和工位的调节达到薄膜厚度均匀性及平整性要求。

[0023]

瑕疵检测系统:薄膜的表观在线监测生产g4线和g5线分别使用了德国dr. schenk和美国wintriss engineering corporation的瑕疵检测仪,实时检测出薄膜表面的缺陷拍照,并对缺陷进行分类整理记录下缺陷在薄膜上的位置坐标,可以随时通过上位机查看每一个弊病的影像和薄膜整体的弊病状况。

[0024]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1