一种高分子塑料膜的制备工艺的制作方法

1.本发明涉及塑料膜生产加工技术领域,具体涉及一种高分子塑料膜的制备工艺。

背景技术:

2.用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,用于包装,以及用作覆膜层。塑料包装及塑料包装产品在市场上所占的份额越来越大,特别是复合塑料软包装,已经广泛地应用于食品、医药、化工等领域,其中又以食品包装所占比例最大,比如饮料包装、速冻食品包装、蒸煮食品包装、快餐食品包装等,这些产品都给人们生活带来了极大的便利。

3.如授权公告号为cn103965558a的中国专利,其公开了一种抗氧化塑料膜的制备工艺,包括以下步骤:a、使用高速搅拌机,先将聚苯乙烯和聚碳酸酯加入搅拌机内,开动搅拌机并加热至80℃,加入促进剂、增塑剂和抗氧化剂,继续高温搅拌,并升温至120℃后,再加入季戊四醇和柏木油,搅拌均匀,冷却出料备用,得到备用料;b、将上述的备用料加入双螺杆挤出机加温挤出成型,工作温度为120

‑

220℃,通过双螺杆挤出机挤出薄膜状,经过真空定型和水冷却形成抗氧化塑料膜。

4.上述的这种塑料膜的制备工艺具有良好的抗氧化性能,使用寿命长,节约了支出的成本的优点;但是上述的这种塑料膜的制备工艺依旧存在着一些缺点,如:使用时间长无法进行降解,导致环境受到污染,薄膜的韧性较低。

技术实现要素:

5.本发明的目的在于提供一种高分子塑料膜的制备工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高分子塑料膜的制备工艺,所述高分子塑料膜的制备工艺具体包括以下步骤:步骤一、准备原料:按照质量份数取聚丙烯80

‑

100份、聚乙烯20

‑

40份、抗氧剂2

‑

4份、偶联剂1

‑

1.5份、表面活性剂3

‑

5份、增韧剂10

‑

12份、蒙脱石粉8

‑

10份、润滑剂2

‑

5份、降解材料12

‑

15份;步骤二、混合原料:将聚丙烯、聚乙烯、偶联剂、抗氧剂和增韧剂按照重量份数放入搅拌机内进行混合,使得各料分充分分散混合;步骤三、原料粉碎:将步骤二中充分混合的原料放入粉碎机中进行粉碎,粉碎后通过筛子得到底料;步骤四、一次搅拌、加热原料:将步骤三中得到的底料和按照重量份数的表面活性剂放入搅拌机中进行高速混合并加热搅拌;步骤五、二次搅拌、加热原料:将步骤四中继续加入按照重量份数的增韧剂和蒙脱石粉再次放入搅拌机中进行高速混合并加热搅拌,得到预混料;

步骤六、高温熔化:将预混料和按照重量份数的降解材料继续在搅拌机内进行搅拌解热,直到为熔融的液体;步骤七、吹塑成型:将熔融的液体送入吹塑集中,调整吹塑的压力和厚度,通过吹塑机得到薄膜,将薄膜进行降温处理。

7.优选的,所述表面活性剂为天然高分子表面活性剂或者合成高分子表面活性剂其中的一种。

8.优选的,所述偶联剂为铬络合物偶联、硅烷偶联剂、钛酸酯偶联剂其中的一种。

9.优选的,所述增韧剂为马来酸酐接eva、马来酸酐接sbs和马来酸酐接epdm其中的一种。

10.优选的,所述抗氧剂为2

‑

甲基

‑4‑

羟基

‑5‑

叔丁基苯基抗氧剂、硫代二丙酸双月桂酯抗氧剂和三(壬苯基)亚磷酸盐抗氧剂其中的一种。

11.优选的,所述降解材料由聚乳酸、生物降解pet和聚丁烯琥珀酸酯/已酸酯混合而成,所述聚乳酸、所述生物降解pet和所述聚丁烯琥珀酸酯/已酸酯的质量比为2:3:1。

12.优选的,所述步骤三中,所述粉碎机粉碎时间为3

‑

5分钟,通过80

‑

110目的筛子进行过滤。

13.优选的,所述步骤五中搅拌机的转数为500

‑

700转/分,所述加热的温度为80

‑

100摄氏度。

14.优选的,所述步骤六中,高温熔化的温度为260

‑

280摄氏度。

15.优选的,所述步骤六中吹塑的压力的压力为0.8

‑

1.0mpa,所述塑料膜的厚度为4

‑

8丝。

16.与现有技术相比,本发明的有益效果是:该高分子塑料膜的制备工艺中,加工过程中添加的偶联剂可降低熔体的粘度,改善填充剂的分散度以提高加工性能,进而使制品获得良好的表面质量及机械性能,添加的增韧剂提高增韧效果,使热变形温度不变或下降甚微,而抗冲击性能又明显改善,添加的降解材料,使得薄膜有传统塑料的功能和特性、又可在达到使用寿命之后,通过土壤和水中的微生物作用或通过阳光中的紫外线的作用,在自然环境中分裂降解,最终以还原形式重新进入生态环境中,减小环境的污染。

附图说明

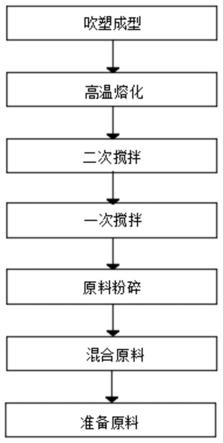

17.图1为本发明的工艺流程框图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1。

20.一种高分子塑料膜的制备工艺,所述高分子塑料膜的制备工艺具体包括以下步骤:

步骤一、准备原料:按照质量份数取聚丙烯80份、聚乙烯20份、抗氧剂2份、偶联剂1

‑

份、表面活性剂3份、增韧剂10份、蒙脱石粉8份、润滑剂2份、降解材料12份;步骤二、混合原料:将聚丙烯、聚乙烯、偶联剂、抗氧剂和增韧剂按照重量份数放入搅拌机内进行混合,使得各料分充分分散混合;步骤三、原料粉碎:将步骤二中充分混合的原料放入粉碎机中进行粉碎,粉碎后通过筛子得到底料;步骤四、一次搅拌、加热原料:将步骤三中得到的底料和按照重量份数的表面活性剂放入搅拌机中进行高速混合并加热搅拌;步骤五、二次搅拌、加热原料:将步骤四中继续加入按照重量份数的增韧剂和蒙脱石粉再次放入搅拌机中进行高速混合并加热搅拌,得到预混料;步骤六、高温熔化:将预混料和按照重量份数的降解材料继续在搅拌机内进行搅拌解热,直到为熔融的液体;步骤七、吹塑成型:将熔融的液体送入吹塑集中,调整吹塑的压力和厚度,通过吹塑机得到薄膜,将薄膜进行降温处理。

21.本实施例中,优选的,所述表面活性剂为天然高分子表面活性剂。

22.本实施例中,优选的,所述偶联剂为铬络合物偶联。

23.本实施例中,优选的,所述增韧剂为马来酸酐接eva。

24.本实施例中,优选的,所述抗氧剂为2

‑

甲基

‑4‑

羟基

‑5‑

叔丁基苯基抗氧剂。

25.本实施例中,优选的,所述降解材料由聚乳酸、生物降解pet和聚丁烯琥珀酸酯/已酸酯混合而成,所述聚乳酸、所述生物降解pet和所述聚丁烯琥珀酸酯/已酸酯的质量比为2:3:1。

26.本实施例中,优选的,所述步骤三中,所述粉碎机粉碎时间为3分钟,通过80目的筛子进行过滤。

27.本实施例中,优选的,所述步骤五中搅拌机的转数为500转/分,所述加热的温度为80摄氏度。

28.本实施例中,优选的,所述步骤六中,高温熔化的温度为260摄氏度。

29.本实施例中,优选的,所述步骤六中吹塑的压力的压力为0.8mpa,所述塑料膜的厚度为4丝。

30.实施例2一种高分子塑料膜的制备工艺,所述高分子塑料膜的制备工艺具体包括以下步骤:步骤一、准备原料:按照质量份数取聚丙烯90份、聚乙烯30份、抗氧剂3份、偶联剂1.2份、表面活性剂4份、增韧剂11份、蒙脱石粉9份、润滑剂4份、降解材料14份;步骤二、混合原料:将聚丙烯、聚乙烯、偶联剂、抗氧剂和增韧剂按照重量份数放入搅拌机内进行混合,使得各料分充分分散混合;步骤三、原料粉碎:将步骤二中充分混合的原料放入粉碎机中进行粉碎,粉碎后通过筛子得到底料;步骤四、一次搅拌、加热原料:将步骤三中得到的底料和按照重量份数的表面活性剂放入搅拌机中进行高速混合并加热搅拌;

步骤五、二次搅拌、加热原料:将步骤四中继续加入按照重量份数的增韧剂和蒙脱石粉再次放入搅拌机中进行高速混合并加热搅拌,得到预混料;步骤六、高温熔化:将预混料和按照重量份数的降解材料继续在搅拌机内进行搅拌解热,直到为熔融的液体;步骤七、吹塑成型:将熔融的液体送入吹塑集中,调整吹塑的压力和厚度,通过吹塑机得到薄膜,将薄膜进行降温处理。

31.本实施例中,优选的,所述表面活性剂为合成高分子表面活性剂。

32.本实施例中,优选的,所述偶联剂为硅烷偶联剂。

33.本实施例中,优选的,所述增韧剂为马来酸酐接sbs。

34.本实施例中,优选的,所述抗氧剂为硫代二丙酸双月桂酯抗氧剂。

35.本实施例中,优选的,所述降解材料由聚乳酸、生物降解pet和聚丁烯琥珀酸酯/已酸酯混合而成,所述聚乳酸、所述生物降解pet和所述聚丁烯琥珀酸酯/已酸酯的质量比为3:2:1.5。

36.本实施例中,优选的,所述步骤三中,所述粉碎机粉碎时间为4分钟,通过90目的筛子进行过滤。

37.本实施例中,优选的,所述步骤五中搅拌机的转数为600转/分,所述加热的温度为90摄氏度。

38.本实施例中,优选的,所述步骤六中,高温熔化的温度为270摄氏度。

39.本实施例中,优选的,所述步骤六中吹塑的压力的压力为0.9mpa,所述塑料膜的厚度为6丝。

40.实施例3一种高分子塑料膜的制备工艺,所述高分子塑料膜的制备工艺具体包括以下步骤:步骤一、准备原料:按照质量份数取聚丙烯100份、聚乙烯40份、抗氧剂4份、偶联剂1.5份、表面活性剂5份、增韧剂12份、蒙脱石粉10份、润滑剂5份、降解材料15份;步骤二、混合原料:将聚丙烯、聚乙烯、偶联剂、抗氧剂和增韧剂按照重量份数放入搅拌机内进行混合,使得各料分充分分散混合;步骤三、原料粉碎:将步骤二中充分混合的原料放入粉碎机中进行粉碎,粉碎后通过筛子得到底料;步骤四、一次搅拌、加热原料:将步骤三中得到的底料和按照重量份数的表面活性剂放入搅拌机中进行高速混合并加热搅拌;步骤五、二次搅拌、加热原料:将步骤四中继续加入按照重量份数的增韧剂和蒙脱石粉再次放入搅拌机中进行高速混合并加热搅拌,得到预混料;步骤六、高温熔化:将预混料和按照重量份数的降解材料继续在搅拌机内进行搅拌解热,直到为熔融的液体;步骤七、吹塑成型:将熔融的液体送入吹塑集中,调整吹塑的压力和厚度,通过吹塑机得到薄膜,将薄膜进行降温处理。

41.本实施例中,优选的,所述表面活性剂为天然高分子表面活性剂。

42.本实施例中,优选的,所述偶联剂钛酸酯偶联剂。

43.本实施例中,优选的,所述增韧剂为马来酸酐接epdm。

44.本实施例中,优选的,所述抗氧剂为三(壬苯基)亚磷酸盐抗氧剂。

45.本实施例中,优选的,所述降解材料由聚乳酸、生物降解pet和聚丁烯琥珀酸酯/已酸酯混合而成,所述聚乳酸、所述生物降解pet和所述聚丁烯琥珀酸酯/已酸酯的质量比为2.5:2.5:1.5。

46.本实施例中,优选的,所述步骤三中,所述粉碎机粉碎时间为5分钟,通过110目的筛子进行过滤。

47.本实施例中,优选的,所述步骤五中搅拌机的转数为700转/分,所述加热的温度为100摄氏度。

48.本实施例中,优选的,所述步骤六中,高温熔化的温度为280摄氏度。

49.本实施例中,优选的,所述步骤六中吹塑的压力的压力为1.0mpa,所述塑料膜的厚度为8丝。

50.依照 gb/t 12026

‑

1989((热封型双轴拉伸聚丙烯薄膜》对薄膜进行性能测定,如表1所示。

1.

ꢀꢀꢀꢀ

检测项目2.

ꢀꢀꢀꢀ

单位3.

ꢀꢀꢀꢀ

实施例14.

ꢀꢀꢀꢀ

实施例25.

ꢀꢀꢀꢀ

实施例36.

ꢀꢀꢀꢀ

拉伸强度7.

ꢀꢀꢀꢀ

mpa8.

ꢀꢀꢀꢀ

1809.

ꢀꢀꢀꢀ

18510.

ꢀꢀ

18411.

ꢀꢀ

冲击强度12.

ꢀꢀ

j/cm13.

ꢀꢀ

80014.

ꢀꢀ

83615.

ꢀꢀ

84116.

ꢀꢀ

撕裂强度17.

ꢀꢀ

n/mm18.

ꢀꢀ

619.

ꢀꢀ

720.

ꢀꢀ751.由表1可知,本发明实施例1

‑

3可知高分子塑料膜的制备工艺具有较好的拉伸强度、冲击强度和撕裂强度。

52.本发明的工作原理及使用流程:该高分子塑料膜的制备工艺中,加工过程中添加的偶联剂可降低熔体的粘度,改善填充剂的分散度以提高加工性能,进而使制品获得良好的表面质量及机械性能,添加的增韧剂提高增韧效果,使热变形温度不变或下降甚微,而抗冲击性能又明显改善,添加的降解材料,使得薄膜有传统塑料的功能和特性、又可在达到使用寿命之后,通过土壤和水中的微生物作用或通过阳光中的紫外线的作用,在自然环境中分裂降解,最终以还原形式重新进入生态环境中,减小环境的污染,通过步骤二、步骤四和步骤五将原料进行充分搅拌,便于提高高分子塑料膜各原料的均匀程度,提高薄膜的质量。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1