注塑模具抽芯机构及注塑模具的制作方法

1.本实用新型涉及注塑成型生产技术领域,尤其是涉及一种注塑模具抽芯机构及具有该注塑模具抽芯机构的注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.参见图1和图2所示的现有一种盖体1,该盖体1的一侧面11凸出有倾斜设置的圆筒部12,圆筒部12的周壁设置有卡扣13,从而倾斜设置的圆筒部12和卡扣13在两个不同方向上形成了两个倒扣结构,对应地,用于注塑成型该盖体1的注塑模具需要设计有抽芯机构。但是,现有的抽芯机构在对卡扣13进行第一次抽芯的时候,容易带动圆筒部12的第二次抽芯镶件,导致产品被拉伤,生产质量不稳定。而且,现有的抽芯机构长时间依靠复位弹簧来控制抽芯动作的顺序,生产过程会出现弹簧失效的状况,从而导致生产无法进行,需要更换复位弹簧,暂停生产,严重增加了生产成本,生产效率低。

技术实现要素:

4.为了实现本实用新型的第一目的,本实用新型提供一种生产效率高、精度高且良品率高的注塑模具抽芯机构。

5.为了实现本实用新型的第二目的,本实用新型提供一种具有上述注塑模具抽芯机构的注塑模具。

6.为了实现本实用新型的第一目的,本实用新型提供一种注塑模具抽芯机构,包括抽芯杆、滑芯、固定座、抽芯套和限位组件,抽芯杆的轴向与注塑模具的开合模方向倾斜设置,抽芯杆可滑移地贯穿抽芯套设置,抽芯杆的第一端外周壁开设有供滑芯滑移配合的第一斜面,第一斜面与抽芯杆的轴向倾斜设置,第一斜面凸出设置有沿其倾斜方向延伸的燕尾型导向条,滑芯开设有燕尾槽,导向条位于燕尾槽内,抽芯杆的第二端设置有第一滑轨,固定座开设有延伸方向相互平行的第一导向槽和第二导向槽,第一滑轨可滑移地位于第一导向槽内,第一导向槽的延伸方向与抽芯杆的轴向垂直,抽芯套靠近抽芯杆第二端的第一端设置有第二滑轨,第二滑轨可滑移地位于第二导向槽内,第二导向槽在抽芯杆轴向的高度大于第二滑轨的高度,限位组件包括限位镶件、驱动镶件和弹性件,抽芯套的外周壁开设有凹槽,限位镶件的限位部可插入凹槽内,弹性件迫使限位部靠近凹槽移动,驱动镶件可迫使限位部远离凹槽移动。

7.由以上方案可见,在抽芯杆和滑芯稳定实现第一次抽芯工作过程中,驱动镶件可限位部远离凹槽移动,但在弹性件迫使限位部靠近凹槽移动的作用下,限位镶件的限位部没有完全脱离凹槽,确保抽芯套在第一次抽芯工作过程中保持不动,不会因为摩擦力而带动抽芯套,防止拉伤产品。在抽芯杆和滑芯稳定实现第一次抽芯工作后,抽芯套再进行第二次抽芯工作。本实用新型注塑模具抽芯机构的结构新颖,加工成本低,制模效率高,生产效

率高,且生产精度高,能够有效地顺畅脱模,产品的良品率高。

8.进一步的方案是,注塑模具抽芯机构还包括保持镶件,滑芯位于抽芯套靠近抽芯杆第一端的第二端面上,保持镶件套接在抽芯杆的第一端并位于抽芯套的第二端面上,保持镶件开设有贯穿设置的通槽,滑芯可移动地位于通槽内。

9.进一步的方案是,保持镶件的第一端面开设有第三导向槽,第三导向槽与通槽相连通并在保持镶件的径向上朝外延伸,滑芯与燕尾槽相对的侧面上凸出设置有导滑块,导滑块可移动地位于第三导向槽内。

10.进一步的方案是,保持镶件的第二端面开设有第四导向槽,第四导向槽在保持镶件的周向上与通槽相连通,滑芯靠近抽芯套第二端面的侧面凸出设置有第三滑轨,第三滑轨可移动地位于第四导向槽内。

11.进一步的方案是,弹性件为复位弹簧,限位镶件开设有贯穿设置的配合槽,驱动镶件可移动地贯穿配合槽设置,复位弹簧抵压在限位镶件与限位部相对的受压侧面上并迫使限位部靠近凹槽移动,驱动镶件靠近复位弹簧的侧面凸出设置有驱压部,驱压部可抵压在配合槽靠近复位弹簧的侧面上并迫使限位部远离凹槽移动。

12.更进一步的方案是,限位组件还包括锁定镶件,锁定镶件开设有沿限位部移动方向延伸的第五导向槽,限位镶件与限位部相对的一侧可移动地插入第五导向槽内。

13.更进一步的方案是,锁定镶件的一端面开设有与第五导向槽相连通的装配通孔,装配通孔内安装有紧固件,限位镶件靠近装配通孔的端面开设有止定槽,止定槽沿限位部移动方向延伸,紧固件的一端插入止定槽内。

14.为了实现本实用新型的第二目的,本实用新型提供一种注塑模具,包括抽芯机构,抽芯机构为上述的注塑模具抽芯机构。

15.更进一步的方案是,注塑模具还包括后模芯、后模板、托板、等高螺丝和辅助弹簧,后模芯安装在后模板的第一端面上,托板可沿开合模方向移动地位于后模板的第二端,辅助弹簧的两端分别抵压在后模板和托板之间,固定座安装在托板上,抽芯套可移动地贯穿后模板设置,驱动镶件与托板连接,后模芯、抽芯杆的第一端、滑芯和抽芯套的第二端之间可形成后模型腔,等高螺丝具有相连接的杆部和头部,后模板在开合模方向开设有相连通的限位孔和导向孔,限位孔的开口端位于后模板的第一端,导向孔的开口端位于后模板的第二端,杆部远离头部的一端穿过导向孔并与托板连接,头部可移动地位于限位孔内并可抵压在导向孔与限位孔相连接的端面上,头部与托板之间在开合模方向上的距离大于导向孔的高度。

16.更进一步的方案是,注塑模具还包括顶针板和扣机组件,顶针板可沿开合模方向移动地位于托板远离后模板的一端,扣机组件包括扣机拉杆、扣机滑块、压簧和扣机导块,扣机拉杆在开合模方向上延伸,扣机拉杆的第一端与顶针板的侧面连接,扣机拉杆的第二端靠近后模板的侧面开设有扣合槽,扣机导块的第一端与托板的侧面连接,扣机导块的第二端在开合模方向上朝向后模板延伸,扣机导块开设有贯穿设置的第六导向槽,扣机拉杆的第二端可滑移地位于第六导向槽内,扣机导块靠近后模板的侧面开设有导槽,后模板靠近扣机拉杆的侧面开设有容纳槽,扣机滑块可位于容纳槽内,压簧的两端抵压在扣机滑块和容纳槽的槽底面之间,压簧迫使扣机滑块的扣舌部伸出容纳槽并插入扣合槽和导槽内,导槽在开合模方向上的高度大于扣舌部的高度,扣机导块靠近后模板的侧面可迫使扣舌部

缩回容纳槽内。

附图说明

17.图1是现有盖体的结构图。

18.图2是现有盖体的剖视图。

19.图3是本实用新型注塑模具实施例的结构图。

20.图4是本实用新型注塑模具实施例的分解图。

21.图5是本实用新型注塑模具实施例的剖视图。

22.图6是本实用新型注塑模具实施例中扣机组件配合的分解图。

23.图7是本实用新型注塑模具实施例中扣机组件配合的剖视图。

24.图8是本实用新型注塑模具实施例中后模板的结构图。

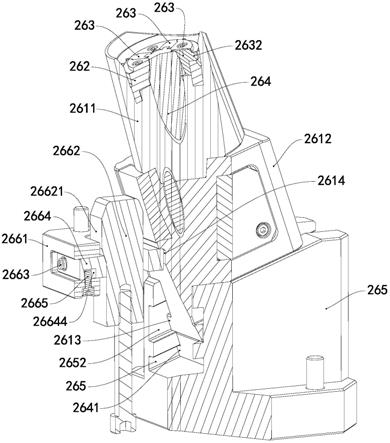

25.图9是本实用新型注塑模具实施例中抽芯机构的第一视角结构图。

26.图10是本实用新型注塑模具实施例中抽芯机构的第二视角结构图。

27.图11是本实用新型注塑模具实施例中限位组件的分解图。

28.图12是本实用新型注塑模具实施例中抽芯机构的局部分解图。

29.图13是本实用新型注塑模具实施例中保持镶件的结构图。

30.图14是本实用新型注塑模具实施例中抽芯机构的第一视角剖视图。

31.图15是本实用新型注塑模具实施例中抽芯机构的第二视角剖视图。

32.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

33.参见图1和图2,现有盖体1的一侧面11凸出有倾斜设置的圆筒部12,圆筒部12的周壁设置有四个卡扣13,从而倾斜设置的圆筒部12和四个卡扣13在两个不同方向上形成了两个倒扣结构。

34.参见图3至图7,本实施例注塑模具2包括后模芯24、后模板21、托板22、顶针板23、四个等高螺丝212、四个辅助弹簧27、抽芯机构26和四组扣机组件25,后模芯24安装在后模板21的第一端面上,托板22可沿注塑模具2的开合模方向移动地位于后模板21的第二端,顶针板23可沿注塑模具2的开合模方向移动地位于托板22远离后模板21的一端。

35.四组扣机组件25分别两两对应地位于注塑模具2相对的两侧,每一组扣机组件25包括扣机拉杆251、扣机滑块253、两个压簧254和扣机导块252,扣机拉杆251在注塑模具2的开合模方向上延伸,扣机拉杆251的第一端与顶针板23的侧面连接,扣机拉杆251的第二端靠近后模板21的侧面开设有扣合槽2511。扣机导块252的第一端与托板22的侧面连接,扣机导块252的第二端在注塑模具2的开合模方向上朝向后模板21延伸,扣机导块252开设有贯穿设置的第六导向槽2522,扣机拉杆251的第二端可滑移地位于第六导向槽2522内,扣机导块252靠近后模板21的侧面开设有导槽2521。后模板21靠近扣机拉杆251的侧面开设有容纳槽216,扣机滑块253可位于容纳槽216内,两个压簧254的两端分别抵压在扣机滑块253和容纳槽216的槽底面之间,两个压簧254同时迫使扣机滑块253的扣舌部伸出容纳槽216并插入扣合槽2511和导槽2521内,导槽2521在注塑模具2的开合模方向上的高度大于扣舌部的高度,扣机导块252靠近后模板21的侧面可迫使扣机滑块253的扣舌部缩回容纳槽216内。

36.本实施例的四个辅助弹簧27均匀分布在后模板21的四个转角处,且每一个辅助弹簧27的两端分别抵压在后模板21和托板22之间。此外,四个等高螺丝212均匀分布在后模板21的四个转角处,后模板21在注塑模具2的开合模方向开设有四组相连通的限位孔213和导向孔214,一组相连通的限位孔213和导向孔214适配一个等高螺丝212。每一个等高螺丝212具有相连接的杆部2121和头部2122,每一组限位孔213的开口端位于后模板21的第一端,每一组导向孔214的开口端位于后模板21的第二端。每一个等高螺丝212的杆部2121远离头部2122的一端穿过一组导向孔214并与托板22连接,每一个等高螺丝212的头部2122可移动地位于一组限位孔213内并可抵压在导向孔214与限位孔213相连接的端面上,每一个等高螺丝212的头部2122与托板22之间在注塑模具2的开合模方向上的距离大于每一组导向孔214的高度。

37.本实施例注塑模具2还包括四个第一导杆28、四个第一导套29、四个第二导杆210和四个第二导套211,四个第一导套29分别嵌设在后模板21内并均匀分布在后模板21的四个转角处,四个第一导杆28的第一端分别与托板22连接,四个第一导杆28的第一端在注塑模具2的开合模方向上可移动地分别贯穿四个第一导套29设置。后模板21的第一端面开设有四个避位孔215,四个避位孔215均匀分布在后模板21的四个转角处。四个第二导杆210的第一端分别与顶针板23连接,四个第二导杆210的第二端在注塑模具2的开合模方向上依次可移动地贯穿托板22和后模板21设置,四个第二导套211分别安装在四个第二导杆210的第二端面上,四个第二导套211可同时分别插入四个避位孔215内。

38.参见图8至图15,本实施例抽芯机构26包括抽芯杆264、四个滑芯263、固定座265、抽芯套261、保持镶件262和限位组件266,抽芯杆264的轴向与注塑模具2的开合模方向倾斜设置。固定座265安装在托板22上,抽芯套261可移动地贯穿后模板21设置,抽芯杆264可滑移地贯穿抽芯套261设置。抽芯杆264的第一端外周壁开设有供四个滑芯263滑移配合的四个第一斜面2642,每一个第一斜面2642与抽芯杆264的轴向倾斜设置,每一个第一斜面2642凸出设置有沿其倾斜方向延伸的燕尾型导向条2643,每一个滑芯263开设有燕尾槽2631,一个导向条2643位于一个燕尾槽2631内,本实施例四个第一斜面2642绕抽芯杆264的轴线均匀分布设置。抽芯杆264的第二端设置有第一滑轨2641,固定座265开设有延伸方向相互平行的第一导向槽2651和第二导向槽2652,第一滑轨2641可滑移地位于第一导向槽2651内,第一导向槽2651的延伸方向与抽芯杆264的轴向垂直设置。抽芯套261靠近抽芯杆264第二端的第一端设置有第二滑轨2613,第二滑轨2613可滑移地位于第二导向槽2652内,第二导向槽2652在抽芯杆264轴向的高度大于第二滑轨2613的高度,优选地,第二导向槽2652在抽芯杆264轴向与第二滑轨2613的高度差为9.0毫米。其中,后模芯24、抽芯杆264的第一端、四个滑芯263和抽芯套261的第二端之间可形成后模型腔。

39.具体地,四个滑芯263均位于抽芯套261靠近抽芯杆264第一端的第二端面上,保持镶件262套接在抽芯杆264的第一端并位于抽芯套261的第二端面上。保持镶件262开设有贯穿设置的四个通槽2621,一个滑芯263可移动地位于一个通槽2621内。保持镶件262的第一端面开设有四个第三导向槽2622,一个第三导向槽2622与一个通槽2621相连通并在保持镶件262的径向上朝外延伸,每一个滑芯263与燕尾槽2631相对的侧面上凸出设置有导滑块2632,一个导滑块2632可移动地位于一个第三导向槽2622内。保持镶件262的第二端面开设有四个第四导向槽2623,一个第四导向槽2623在保持镶件262的周向上与一个通槽2621相

连通,每一个滑芯263靠近抽芯套261第二端面的侧面凸出设置有第三滑轨2633,一个第三滑轨2633可移动地位于一个第四导向槽2623内。本实施例后模芯24、抽芯杆264的第一端、四个滑芯263、保持镶件262的第一端和抽芯套261的第二端之间可形成后模型腔,抽芯套261由相连接的第一镶套2611和第二镶套2612构成,保持镶件262位于第一镶套2611远离第二镶套2612的端面上,第二滑轨2613设置在第二镶套2612远离第一镶套2611的一端。

40.限位组件266包括锁定镶件2661、限位镶件2664、驱动镶件2662和两个弹性件2663,抽芯套261的外周壁开设有凹槽2614,限位镶件2664的限位部26641可插入凹槽2614内。两个弹性件2663同时迫使限位部26641靠近凹槽2614移动,驱动镶件2662可迫使限位部26641远离凹槽2614移动。具体地,后模板21的第二端面开设有安装槽217,锁定镶件2661固定安装在安装槽217内,锁定镶件2661开设有沿限位部26641移动方向延伸的第五导向槽26611,限位镶件2664与限位部26641相对的一侧可移动地插入第五导向槽26611内。锁定镶件2661的一端面开设有与第五导向槽26611相连通的装配通孔26612,装配通孔26612内安装有紧固件2665,限位镶件2664靠近装配通孔26612的端面开设有止定槽26644,止定槽26644沿限位部26641移动方向延伸,紧固件2665的一端插入止定槽26644内。本实施例弹性件2663为复位弹簧,两个复位弹簧位于安装槽217内,两个复位弹簧同时抵压在限位镶件2664与限位部26641相对的受压侧面上并迫使限位部26641靠近凹槽2614移动。限位镶件2664开设有贯穿设置的配合槽26642,驱动镶件2662可移动地贯穿配合槽26642设置。具体地,安装槽217的槽底面开设有避位槽218,驱动镶件2662的第一端与托板22连接,驱动镶件2662的第二端穿过配合槽26642并可插入避位槽218内。驱动镶件2662靠近复位弹簧的侧面凸出设置有驱压部26621,驱压部26621可抵压在配合槽26642靠近复位弹簧的侧面26643上并迫使限位部26641远离凹槽2614移动。本实施例驱动镶件2662在注塑模具2的开合模方向上延伸,限位部26641的移动方向与注塑模具2的开合模方向垂直设置,且凹槽2614位于第二镶套2612上。

41.参见图5、图7、图14和图15,本实施例的工作原理如下。

42.注塑模具2在合模状态时,后模板21和托板22之间抵靠配合,扣机组件25的压簧254迫使扣机滑块253的扣舌部伸出容纳槽216并插入扣合槽2511和导槽2521内地与扣机拉杆251扣接锁紧,导槽2521在注塑模具2的开合模方向上靠近托板22的一端与扣机滑块253的扣舌部抵接,第二导套211插入避位孔215内,等高螺丝212的头部2122远离导向孔214与限位孔213相连接的端面,抽芯套261的第二滑轨2613抵靠在固定座265的第二导向槽2652靠近第一导向槽2651的一侧,弹性件2663迫使限位镶件2664的限位部26641插入抽芯套261的凹槽2614内,此时辅助弹簧27处于被压缩状态,后模芯24、抽芯杆264的第一端、四个滑芯263、保持镶件262的第一端和抽芯套261的第二端之间形成后模型腔。

43.当注塑模具2开模时,托板22在注射机带动下向下运动时,辅助弹簧27的恢复力辅助托板22向下运动,后模板21和顶针板23保持不动,伴随着托板22带动扣机导块252向下运动,扣机滑块253的扣舌部脱离导槽2521之后,扣机导块252靠近后模板21的侧面抵压在扣机滑块253的扣舌部上并迫使扣机滑块253的扣舌部缩回容纳槽216内,此时扣机滑块253的扣舌部解除与扣机拉杆251的扣合槽2511的锁紧配合。同时,伴随着托板22带动固定座265和驱动镶件2662向下运动,抽芯杆264也向下运动并带动四个滑芯263朝抽芯杆264的轴心内缩,对盖体1的四个卡扣13进行第一次抽芯工作。驱动镶件2662在托板22的带动下向下运

动,驱动镶件2662的驱压部26621抵压在配合槽26642靠近弹性件2663的侧面26643上并迫使限位部26641远离凹槽2614移动,在第一次抽芯工作完成之前,限位部26641没有完全脱离凹槽2614,使得抽芯套261在第一次抽芯工作过程中保持不动。

44.当第一次抽芯工作完成时,驱动镶件2662的驱压部26621抵压在配合槽26642靠近弹性件2663的侧面26643上并迫使限位部26641完全脱离凹槽2614,此时扣机滑块253的扣舌部也同步解除与扣机拉杆251的扣合槽2511的锁紧配合,等高螺丝212的头部2122抵压在导向孔214与限位孔213相连接的端面上,抽芯套261的第二滑轨2613抵靠在固定座265的第二导向槽2652远离第一导向槽2651的一侧。接着,后模板21在注射机带动下向下运动时,托板22和顶针板23保持不动,伴随着后模板21带动抽芯套261向下运动,对盖体1的圆筒部12进行第二次抽芯工作,从而完成两侧抽芯工作。

45.本实施例注塑模具2的抽芯机构26通过限位组件266保证抽芯杆264和滑芯263稳定实现第一次抽芯工作时,确保抽芯套261在第一次抽芯工作过程中保持不动,不会因为摩擦力而带动抽芯套261,防止拉伤产品。同时,注塑模具2的扣机组件25能确保托板22先开模,能够确保在辅助弹簧27在长时间生产中失效后,仍然能够确保开模的顺序。本实施例注塑模具2的结构新颖,加工成本低,制模效率高,生产效率高,生产精度高,能够有效地顺畅脱模,产品的良品率高。

46.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1