一种超高压成型模具内部自动加热装置的制作方法

1.本实用新型涉及超高压成型模具技术领域,特别是一种超高压成型模具内部自动加热装置。

背景技术:

2.普通超高压成型模具不能对膜片进行加热,只能单纯依靠设备加热板加热膜片,导致在加热板退回模具合模的这段时间膜片不能实现持续加热,使膜片温度降低,进而导致膜片的成型不稳定,合格率低。

技术实现要素:

3.一种超高压成型模具内部自动加热装置,包括超高压成型模具和盖板,所述超高压成型模具的上表面固定连接矩形方框,

4.所述矩形方框的上表面固定连接连接方框一,所述盖板的下表面固定连接连接方框二,所述连接方框一和连接方框二的形状相同,所述矩形方框内设有油路,所述油路两端的油嘴接头固定安装在矩形方框的侧壁上并伸出矩形方框,所述盖板的下表面固定安装固定板,所述固定板位于连接方框二内;

5.所述固定板上固定安装若干加热装置,每个所述加热装置配置感温器,所述感温器的感温线接头固定安装在连接方框二的侧壁上并伸出连接方框二,所述加热装置包括三个陶瓷加热片,三个陶瓷加热片串联,三个陶瓷加热片串联后的电加热线接头固定安装在连接方框二侧壁上并伸出连接方框二。

6.所述加热装置的数量为三个。

7.所述加热装置与油路的距离不超过两厘米。

8.所述感温线接头和电加热线接头均包括阴极和阳极两个接线端。

9.所述油路为波浪形管路,所述管路为铜管。

10.有益效果

11.1、加装超高压成型模具内部的自动加热装置可以在保证原有的工作效率的基础上,提高了产品的稳定性和合格率,降低了生产成本;

12.2、本实用新型在使用时,操作方便,简单。只需用温控柜自动控制,自动运行,无需人工操作。

附图说明

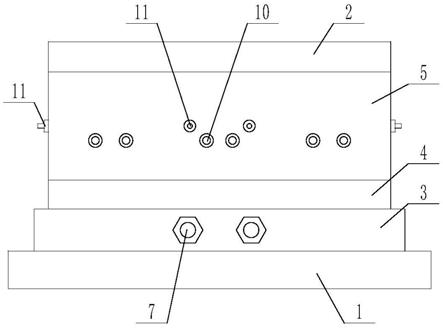

13.图1是本实用新型所述一种超高压成型模具内部自动加热装置的结构示意图;

14.图2是本实用新型所述超高压成型模具与盖板分解状态下的结构示意图;

15.图3是本实用新型所述超高压成型模具的俯视图;

16.图4是本实用新型所述盖板的仰视图;

17.图中,1、超高压成型模具;2、盖板;3、矩形方框;4、方框一;5、方框二;6、油路;7、油

嘴接头;8、固定板;9、陶瓷加热片;10、电加热线接头;11、感温线接头。

具体实施方式

18.本申请的创造点在于,在矩形方框的上表面固定连接连接方框一4,所述盖板的下表面固定连接连接方框二5,所述连接方框一和连接方框二的形状相同,所述矩形方框内设有油路6,所述油路两端的油嘴接头7固定安装在矩形方框的侧壁上并伸出矩形方框,所述盖板的下表面固定安装固定板8,所述固定板位于连接方框二内;

19.本申请的创造点还在于,所述固定板上固定安装若干加热装置,每个所述加热装置配置感温器,所述感温器的感温线接头11固定安装在连接方框二的侧壁上并伸出连接方框二,所述加热装置包括三个陶瓷加热片9,三个陶瓷加热片串联,三个陶瓷加热片串联后的电加热线接头10固定安装在连接方框二侧壁上并伸出连接方框二。

20.本装置主要针对普通超高压成型模具不能对膜片进行加热,只能单纯依靠设备加热板加热膜片,导致在加热板退回模具合模的这段时间膜片不能实现持续加热,使膜片温度降低,进而导致膜片的成型不稳定的技术问题。本装置通过新型超高压成型模具内部的自动加热装置。解决了普通超高压成型模具对膜片成型不稳定的现象。通过使用超高压成型模具内部的自动加热装置,实现了模具成型膜片的形状的稳定性。

21.本申请的创造点还在于,所述加热装置的数量为三个;所述加热装置与油路的距离不超过两厘米;所述感温线接头和电加热线接头均包括阴极和阳极两个接线端;所述油路为波浪形管路,所述管路为铜管;

22.本申请技术方案在实施过程中,工作人员通过油泵和油嘴接头向油路中泵入循环油料,同时通过电加热线接头给陶瓷加热片供电,陶瓷加热片给油路中的油料加热,油料通过换热给超高压成型模具加热,进而实现给膜片持续加热的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1