一种发泡夹具侧板锁模机构的制作方法

1.本实用新型涉及一种锁模机构,尤其是涉及一种发泡夹具侧板锁模机构。

背景技术:

2.当进行冰箱发泡时,需要使用夹具将冰箱装夹固定,并且需要使用额外的机械锁模机构锁紧该夹具;不同型号规格的冰箱需要使用对应的夹具,每次换型时都需要人工将夹具的侧板移动至相应的锁模或开模位置,增加了工作强度,效率低,容易出现侧板没有移动到位,锁紧力不足,导致夹具没有锁紧,从而影响冰箱的生产质量;而且额外的机械锁模机构整体设备结构复杂,操作不方便,增加生产成本。

技术实现要素:

3.本实用新型所要解决的技术问题,就是提供一种发泡夹具侧板锁模机构,该锁模机构能够减少人工操作,锁模力稳定,从而有效保证冰箱的发泡质量。

4.解决上述技术问题,本实用新型所采用的技术方案如下。

5.一种发泡夹具侧板锁模机构,其特征在于,包括:

6.油箱,其用于储存油液;

7.蓄能器,其用于积蓄或释放油液压力;

8.两液压缸,一液压缸为双作用液压缸,另一液压缸为单作用液压缸,两液压缸的活塞杆均与发泡模具侧板的同一侧连接;

9.二位四通换向阀,其与所述双作用液压缸之间连接有第一工作油路和第二工作油路,以及与油箱之间连接有主进油油路和主回油油路,二位四通换向阀具有第一换向位置和第二换向位置;当所述二位四通换向阀处于第一换向位置时,第一工作油路与主进油油路连通,第二工作油路与主回油油路连通,使双作用液压缸的活塞杆向有杆腔移动以驱动发泡模具侧板向锁模方向移动;当所述二位四通换向阀处于第二换向位置时,第一工作油路与主回油油路连通,第二工作油路与主进油油路连通,使双作用液压缸的活塞杆向无杆腔移动以驱动发泡模具侧板背向锁模方向移动;

10.二位二通换向阀,其与所述单作用液压缸之间连接有第三工作油路,以及与蓄能器之间连接有副油路,二位二通换向阀具有导通位置和关闭位置;当所述二位二通换向阀处于导通位置时,第三工作油路与副油路连通,使所述单作用液压缸的活塞杆向有杆腔或无杆腔移动;当所述二位二通换向阀处于关闭位置时,第三工作油路与副油路阻断,使所述单作用液压缸的活塞杆制动以限制发泡模具侧板移动;

11.液压泵,其连接在所述主进油油路上。

12.在上述技术方案的基础上,本实用新型可以做如下改进:

13.本实用新型所述二位四通换向阀包括连接所述主进油油路的进油口、连接所述主回油油路的回油口、通过所述第一工作油路与所述双作用液压缸的无杆腔相连的第一油口以及通过所述第二工作油路与所述双作用液压缸的有杆腔相连的第二油口;

14.当所述二位四通换向阀处于第一换向位置时,二位四通换向阀的进油口与第一油口连通,第二油口与回油口连通,所述双作用液压缸的活塞杆向有杆腔移动;

15.当所述二位四通换向阀处于第二换向位置时,二位四通换向阀的进油口与第二油口连通,第一油口与回油口连通,所述双作用液压缸的活塞杆向无杆腔移动。

16.本实用新型所述二位四通换向阀与所述液压泵之间的主进油油路上连接有单向阀,所述单向阀的正向油口朝向液压泵。

17.本实用新型所述单作用液压缸的有杆腔设有连通缸外的通气口,单作用液压缸的无杆腔与所述第三工作油路连接。

18.与现有技术相比,本实用新型技术具有以下优点:

19.(1)本实用新型所述的发泡夹具侧板锁模机构通过液压缸驱动发泡夹具的侧面移动,从而对发泡夹具进行锁模,减少人工操作,降低劳动强度,效率高,而且,液压缸提供的锁模力稳定,有效保证冰箱的发泡质量,适用于不同型号冰箱发泡夹具的锁模;

20.(2)本实用新型所述的发泡夹具侧板锁模机构整体结构简单,制造成本低,有利于推广使用。

附图说明

21.下面结合附图和具体实施例对本实用新型做进一步详细说明

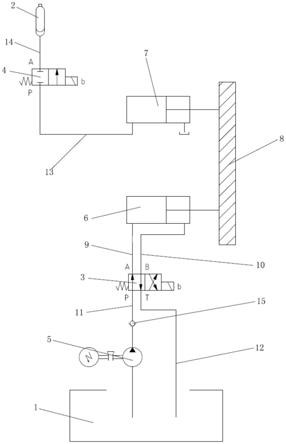

22.图1为本实施例中发泡夹具侧板锁模机构的结构示意图。

23.附图上的标记:1

‑

油箱、2

‑

蓄能器、3

‑

二位四通换向阀、4

‑

二位二通换向阀、5

‑

液压泵、6

‑

双作用液压缸、7

‑

单作用液压缸、8

‑

发泡模具侧板、9

‑

第一工作油路、10

‑

第二工作油路、11

‑

主进油油路、12

‑

主回油油路、13

‑

第三工作油路、14

‑ꢀ

副油路、15

‑

单向阀、p

‑

进油口、t

‑

回油口、a

‑

第一油口、b

‑

第二油口。

具体实施方式

24.参见图1,本实施例的一种发泡夹具侧板锁模机构,该锁模机构包括油箱1、蓄能器2、两液压缸、二位四通换向阀3、二位二通换向阀4以及液压泵5;油箱1用于储存油液;蓄能器内设有气囊并且存储有油液,用于积蓄或释放油液压力;其中一液压缸为双作用液压缸6,另一液压缸为单作用液压缸7,两液压缸的活塞杆均与发泡模具侧板8的同一侧连接;二位四通换向阀3与双作用液压缸6之间连接有第一工作油路9和第二工作油路10,以及与油箱1之间连接有主进油油路11和主回油油路12,二位四通换向阀3具有第一换向位置和第二换向位置;当二位四通换向阀处于第一换向位置时,第一工作油路9与主进油油路11连通,第二工作油路10与主回油油路12连通,使双作用液压缸6的活塞杆向有杆腔移动以驱动发泡模具侧板8向锁模方向移动;当二位四通换向阀3 处于第二换向位置时,第一工作油路9与主回油油路12连通,第二工作油路10 与主进油油路11连通,使双作用液压缸3的活塞杆向无杆腔移动以驱动发泡模具侧板8背向锁模方向移动;二位二通换向阀4与单作用液压缸7之间连接有第三工作油路13,以及与蓄能器2之间连接有副油路14,二位二通换向阀4具有导通位置和关闭位置;当二位二通换向阀4处于导通位置时,第三工作油路13与副油路14连通,使单作用液压缸7的活塞杆向有杆腔或无杆腔移动;当二位二通换向阀4处于关闭位置时,第三工作油路13与副油路14阻断,使单作用液压缸7的活塞杆制动以限制发泡模具侧板

8移动;液压泵5连接在主进油油路11上;因此,本实施例中的发泡夹具侧板锁模机构能够减少人工操作,降低劳动强度,效率高,而且,两液压缸提供的锁模力稳定,有效保证冰箱的发泡质量,适用于不同型号冰箱发泡夹具的锁模。

25.本实施例中单作用液压缸7的有杆腔设有连通缸外的通气口,单作用液压缸7的无杆腔与第三工作油路13连接。

26.本实施例中的二位四通换向阀3包括连接主进油油路的进油口p、连接主回油油路的回油口t、通过第一工作油路与双作用液压缸的无杆腔相连的第一油口 a以及通过第二工作油路与双作用液压缸的有杆腔相连的第二油口b;

27.当二位四通换向阀处于第一换向位置时,二位四通换向阀的进油口p与第一油口a连通,第二油口b与回油口t连通,油液进入双作用液压缸的无杆腔,使双作用液压缸的活塞杆向有杆腔移动;

28.当二位四通换向阀处于第二换向位置时,二位四通换向阀的进油口p与第二油口b连通,第一油口a与回油口t连通,油液进入双作用液压缸的有杆腔,使双作用液压缸的活塞杆向无杆腔移动。

29.本实施例中,为了防止液压油反向流动,在二位四通换向阀3与液压泵5 之间的主进油油路11上连接有单向阀15,单向阀15的正向油口朝向液压泵5,使得液压油只能从主进油油路11流出且从主回油油路12回油至油箱1。

30.当进行锁模时,启动油泵5抽取油箱1中的油液,向主进油油路11供油并将油液输送至双作用液压缸6的无杆腔内,调节二位四通换向阀3至第一换向位置,调节二位二通换向阀4至导通位置,蓄能器2释能并将其存储的油液输送至单作用液压缸7的无杆腔内,双作用液压缸6和单作用液压缸7同时驱动发泡模具侧板8至锁模位置;发泡模具侧板8移动至锁模位置后,调节二位二通换向阀4至关闭位置,单作用液压缸7制动,锁模完成;

31.当冰箱发泡完成后,调节二位二通换向阀4至导通位置,调节二位四通换向阀3至第二换向位置,油泵5向双作用液压缸6的有杆腔输送油液,双作用液压缸6和单作用液压缸7驱动发泡模具侧板8返回初始位置,单作用液压缸7 的无杆腔内油液回流至蓄能器2内,蓄能器2蓄能。

32.本实用新型的上述实施例并不是对本实用新型保护范围的限定,本实用新型的实施方式不限于此,凡此种种根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,对本实用新型上述结构做出的其它多种形式的修改、替换或变更,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1