一种热铆头的制作方法

1.本实用新型涉及设备铆接设备领域,具体涉及一种热铆头。

背景技术:

2.塑料热铆焊接技术是一种通过对塑料部件铆柱实施加热,使待连接处铆柱热熔软化,而后热熔软化的将铆柱进行铆接和冷却的工艺。目前,热铆头是生产中最常用的对塑料部件进行加热的装置之一。现有热铆头主要由加热部件和铆头组成。但是,现有对塑料部件进行热铆接的过程中,在对塑料部件待连接区域进行加热后,需将热铆头冷却,但由于塑料的冷却需要时间较长。这样导致对塑料部件的热铆接的效率低下,工序繁琐。

3.现有塑料铆柱热铆的过程中,铆柱加热后使用冷风吹时是外部冷却或在铆头和加热管中间钻水平的交叉孔后进行冷风冷却,弊端是由于加热管与铆头距离多数大。这需要加热管的工作温度比较高。而冷却时由于冷却孔距离铆接头与塑料件接触部位相对较远就需要过渡冷却。才能使得与塑料件接触部分温度降低而铆柱成型,既浪费了能源{电能和空气}也增加了升温和冷却所用的时间,使得

4.生产效率相对较低。本专利比较与传统的热铆方式可以大大的提升生产效率和降低能源消耗。

技术实现要素:

5.为此,本实用新型提供一种热铆头,以解决现有技术中由于对塑料部件待连接区域加热后需要移开热铆头在冷却导致对塑料部件的热铆接的效率低下,工序繁琐的问题。

6.为了实现上述目的,本实用新型实施例提供如下技术方案:

7.一种热铆头,其包括:

8.加热元件;

9.内套管,其套设在所述加热元件外部;

10.铆头,其与所述加热元件的一端连接;

11.其中,所述铆头上设置有至少一个进气孔和至少一出气孔,所述进气孔与所述出气孔连通。

12.进一步地,所述的热铆头中,所述出气孔为多个,多个所述出气孔沿所述铆头外周壁间隔设置。

13.进一步地,所述的热铆头中,所述铆头的一端设置有容纳槽;所述出气孔与所述进气孔与所述容纳槽连通;

14.所述铆头的一端套设在所述加热元件的一端,使所述加热元件一端位于所述容纳槽中。

15.进一步地,所述的热铆头中,所述进气孔与所述出气孔之间通过气体管道连通,所述气体管道设置在所述铆头内部;

16.其中,所述气体管道具有弯折。

17.进一步地,所述的热铆头中,所述气体管道为具有多路斜孔设计的管道或涡流状通路设计的管道。

18.进一步地,所述的热铆头中,所述铆头的另一端设置有凹槽,在所述凹槽中设置有定位凸起;所述加热元件包括加热管和设置在所述加热管中的加热件。

19.进一步地,所述的热铆头中,所述铆头包括内壳体和套设在所述内壳体外部的外壳体;

20.其中,所述内壳体与所述外壳体的顶部和底部连接,在所述内壳体和外壳体之间形成空腔。

21.进一步地,所述的热铆头中,还包括:吹风管、防风套和外管套;

22.所述防风套套设在所述加热元件的一端;

23.所述吹风管的一端与所述进气孔连通;

24.所述外管套套设在所述内套管外部;

25.所述外管套上部设置有安装部,所述安装部的外周壁上设置有外螺纹和与所述外螺纹配合的螺母。

26.进一步地,所述的热铆头中,所述铆头由铜材质制成。其中,当对于含玻璃纤维或pvc的塑料材质进行热铆焊接时,铆头可由耐磨的金属材料制成。

27.本实用新型具有如下优点:

28.本实用新型提供了一种热铆头,包括:加热元件;内套管,其套设在所述加热元件外部;铆头,其与所述加热元件的一端连接;其中,所述铆头上设置有至少一个进气孔和至少一出气孔,所述进气孔与所述出气孔连通。首先,本技术不仅实现了快速对塑料部件的冷却,而且实现了无需移动热铆头即可对塑料部件基于铆头的本体内部循环冷却和铆头速冷速热,即铆头冷却时都是不与塑料件分离,既降低了能源消耗又提高了铆接效率。第二,将对塑料部件的加热和冷却集成为一体,有效降低了使用该热铆接头的铆接设备的体积。第三,在铆头内部设置空腔,形成镂空结构,由于该设计不仅减少加热管与塑料件的距离,有效的提高的加热效率,而且由于使用内部镂空冷却的方式,可以快速从铆头侧壁中间部分进行冷却,从而实现了热铆头的快速加热和快速降温并且降低了损坏的铆头更换的时间和难度。

附图说明

29.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

30.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

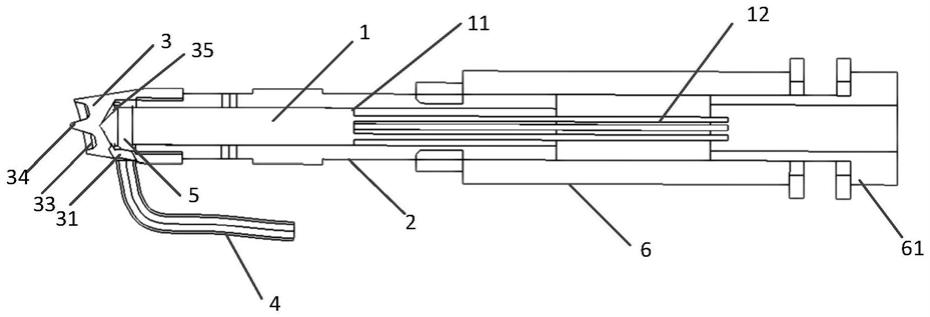

31.图1为本实用新型所述的一种热铆头的剖视图;

32.图2为本实用新型所述的一种热铆头的结构示意图;

33.图3为本实用新型所述的气体管道的结构示意图。

34.图中:

[0035]1‑

加热元件;2

‑

内套管;3

‑

铆头;4

‑

吹风管;5

‑

防风套;6

‑

外管套; 11

‑

加热管;12

‑

加热件;31

‑

进气孔;32

‑

出气孔;33

‑

凹槽;34

‑

定位凸起;35

‑ꢀ

容纳槽;36

‑

气体管道;61螺母。

具体实施方式

[0036]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0037]

本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0038]

本实施例提供了一种热铆头,如图1

‑

3所示,包括:加热元件1、内套管 2和铆头3。

[0039]

加热元件1,用于对塑料部件待连接处进行加热,具体地,所述加热元件 1包括加热管11和设置在所述加热管中的加热件12。在本实施例中,加热件 12优选为电热管或电热丝等。内套管2,其套设在所述加热元件1外部,具体地,所述内套管2套设在加热管11的外部,铆头3,其与所述加热元件1的一端连接;其中,所述铆头3上设置有至少一个进气孔31和至少一出气孔32,所述进气孔31与所述出气孔32连通。所述热铆头还包括吹风管4,进气孔31 与吹风管4一端连接,吹风管4的另一端与冷却气发生装置连接,冷却气发生装置通过吹风管4将冷却气体输送至进气孔31,而后进入铆头3,由出气孔 32喷出至塑料部件。

[0040]

在本实施例中,所述铆头3由铜材质制成。其中,当对于含玻璃纤维或 pvc的塑料材质进行热铆焊接时,铆头3可由耐磨的金属材料制成。

[0041]

本技术中首先本技术不仅实现了快速对塑料部件的冷却,而且实现了无需移动热铆头即可对塑料部件基于铆头的本体内部循环冷却和铆头速冷速热,即铆头冷却时都是不与塑料件分离,既降低了能源消耗又提高了铆接效率。第二,将对塑料部件的加热和冷却集成为一体,有效降低了使用该热铆接头的铆接设备的体积。第三,在铆头内部设置空腔,形成镂空结构,由于该设计不仅减少加热管与塑料件的距离,有效的提高的加热效率,而且由于使用内部镂空冷却的方式,可以快速从铆头侧壁中间部分进行冷却,从而实现了热铆头的快速加热和快速降温并且降低了损坏的铆头更换的时间和难度。

[0042]

本技术设计的热铆头实现了一次性一台设备即可完成热铆接,具体地,本技术中冷却直接靠热铆头前部,且从铆头内部进行冷却,从而实现了快速的冷却;同时,由于铆头的起始温度高,使其的升温的起点高,加速了铆头的升温速度,并且由于加热管距离热铆头距离短,进一步提高了加热的速度。进一步地,本技术的热铆头可以实现速冷速热,冷热同一工位一次性完成;且由于采用铆头前部冷却,无需要将铆头较远,缩短了冷却的热传导距离,无需过度冷却,所以在加热升温过程中,不仅达到快速升温的效果,而且有效的节约了能源。

[0043]

本技术中铆头采用金属材料制成,具体采用耐磨损的金属材料,仅仅延长了铆头的使用寿命,而且有效的提高了热传导效率。

[0044]

作为一种实施方式,所述的热铆头中,所述出气孔32为多个,多个所述出气孔32沿所述铆头3外周壁间隔设置,在本实施例中,所述出气孔可以等间距间隔设置或不等间距设,多个出气孔与进气孔连通。本技术中设置多个出气孔可以有效的提高铆头的散热效率。

[0045]

作为一种实施方式,所述的热铆头中,所述进气孔31与所述出气孔32 之间通过气体管道36连通,所述气体管道36设置在所述铆头3内部;其中,所述气体管道36具有弯折,具体的所述气体管道36为具有多路斜孔设计的管道或涡流状通路设计的管道,例如,盘管或蚊香管,如图3所示气体管道36 为涡流状通路设计的管道;

[0046]

所述气体管道为多路斜孔设计的管道或涡流状通路设计的管道。本身申请中将连通进气孔与出气孔之间的管道设计为具有弯折的管道,特别是设计为多路斜孔设计的管道或涡流状通路设计的管道形式,使的在气体在进气孔和出气孔之间形成内涡流,有效的提高了对铆头的降温效果。

[0047]

作为一种实施方式,所述的热铆头,所述铆头3包括:内壳体和套设在所述内壳体外部的外壳体;其中,所述内壳体与所述外壳体的顶部和底部连接,在所述内壳体和外壳体之间形成空腔。

[0048]

在本技术中,在内壳体与外壳体之间设置空腔,形成镂空结构,有效的提高的加热效率。

[0049]

所述铆头3的一端设置有容纳槽35;所述出气孔32与所述进气孔31与所述容纳槽35连通。在本实施例中,所述内壳体上设置有所述容纳槽35。所述铆头3的一端套设在所述加热元件1的一端,使所述加热元件1的一端位于所述容纳槽35中。具体地,所述铆头3的一端套设在所述加热管11的一端。所述铆头3的另一端设置有凹槽33,在所述凹槽33中设置有定位凸起34。

[0050]

作为一种实施方式,所述的热铆头还包括:防风套5;所述防风套5套设在所述加热元件1的一端。具体地,所述防风套5位于所述容纳槽35中,套设在所述加热元管11位于所述容纳槽35中的一端。防风套用于对加热元件保护,避免温度过快的变化,同时防风套能有效的降低温度的过度变化对工艺参数变化而引发的焊接过程停顿。

[0051]

作为一种实施方式,所述的热铆头,还包括:外管套6;所述外管套6套设在所述内套管2外部;所述外管套6上部设置有安装部,所述安装部的外周壁上设置有外螺纹和与所述外螺纹配合的螺母61。外管套用于将热铆头安转至铆接设备。

[0052]

虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1